工业 3D 打印的后处理:走向自动化的道路

长期以来,后处理被称为 3D 打印的“肮脏的小秘密”。由于如此关注增材制造过程的前两个阶段(设计和生产),后处理阶段经常被忽视。

虽然增材制造经常因其采用数字化、自动化流程而受到称赞,特别是在工业 4.0 的背景下,但几乎具有讽刺意味的是,后处理阶段仍然绝大多数是手动的。这对于希望采用 AM 的公司具有关键意义——后处理是不可避免的步骤,但是会增加整个生产过程的时间和成本。对于希望扩大和扩大业务规模的公司来说,这通常是一个相当令人沮丧的瓶颈。

德国工程联合会 (VDMA) 的增材制造协会最近将后处理确定为增材制造路线图。是最需要开发以实现批量生产的阶段。

但 2018 年人们越来越关注 3D 打印的后处理,越来越多的公司希望实现这一阶段的自动化。随着行业逐渐走向生产,开发可扩展的后处理阶段将成为这一转变的重要因素,它也需要发展以实现可重复、可扩展和自动化的解决方案。

在今天的文章中,我们将着眼于 AM 中后处理的挑战和最新发展。但首先,让我们仔细看看 AM 用户处理的典型后处理任务。

3D 打印的后处理:概述

3D 打印的现实是,几乎所有 3D 打印部件都需要某种类型的后处理,以提高部件的机械性能、精度和美感。确定后处理的程度和类型将在很大程度上取决于所使用的材料和技术以及其他因素。

支持删除

对于使用支撑件生产的任何 3D 打印部件,去除支撑件通常是第一个后处理步骤。这些可以用手去除,或者在 FDM 零件的情况下,例如,将零件放入溶剂中。

例如,当与构建板分离时,FDM 部件首先需要移除支撑,而 SLA 部件必须先清除任何多余的树脂材料,然后才能移除支撑。

除粉

借助使用粉末形式材料的 3D 打印技术,例如粘合剂喷射和 SLS,后处理阶段首先要去除未使用的粉末。然后是表面处理操作 (SLS) 或用强力胶渗透(粘合剂喷射)。

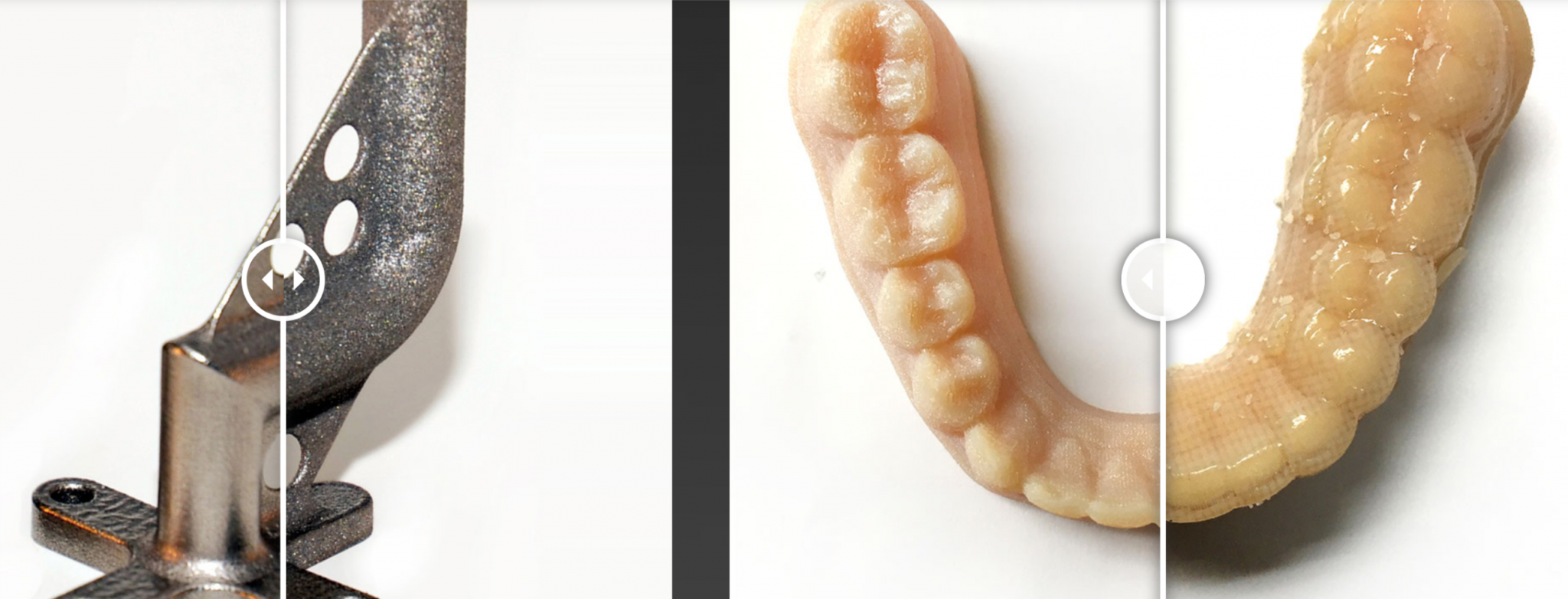

金属零件

对于金属 3D 打印,后处理步骤要复杂得多。印刷的金属部件首先需要去粉——这一过程通常是手工完成的。一旦粉末被去除,必须使用电火花线切割机或带锯从构建板上切下零件。

另外,对于金属零件,需要进行去应力和热处理工艺,以减少残余应力,提高零件的机械性能。随后,零件被加工以去除支撑结构并确保尺寸精度。

检验

测试和检查是 3D 打印部件(尤其是金属)的另一个关键后处理步骤。目前,增材制造零件的检查在很大程度上与锻造和铸造零件的过程相似,包括视觉、尺寸、外部和内部测试。

但是,也存在一些差异,因为许多 3D 打印零件被合并和重新设计。为了实现无损检测,公司越来越多地选择 CT 扫描来评估内部几何形状并确保零件内部没有隐藏的缺陷。

3D 打印部件也可以进行表面处理,以提高几何精度和美感。此类二次后处理步骤包括塑料部件的打磨、填充和喷漆以及金属部件的机加工——所有这些通常都是手动过程。

塑料后处理

除粉

(打磨、抛光、喷漆)

金属后处理

后处理瓶颈

大多数后处理操作仍然是一个大量手动过程,需要熟练的操作员来执行关键任务。但是,使用手动方法来管理后处理阶段会显着增加交货时间和生产成本。因此,对于希望扩展其 AM 业务的公司来说,后处理通常被认为是一个关键瓶颈也就不足为奇了。

瓶颈 #1:更长的交货时间

更长的交货时间是许多公司从一开始就没有做好准备的一个方面。一项统计数据甚至表明后处理阶段可以将整体处理时间增加 17% 到 100%。

此外,由于后处理操作通常是根据积压来执行的,这也会增加 3D 打印零件的交货时间。由于缺乏可用的劳动力资源或无法获得设备,进入后处理阶段的零件通常会排在队列中。

瓶颈#2:增加成本

从劳动力到后处理设备,后处理会增加额外的成本,需要将这些成本计入整体生产预算。

最大限度地减少劳动力投入可以显着降低劳动力成本,同时通过添加更多 3D 打印机或将后处理人员重新分配到其他任务来扩大生产。

金属 3D印刷,费用往往要高得多。无论是从构建板上移除零件、热处理还是检查,成本都很容易增加。例如,据报道,根据零件的数量和尺寸,使用电火花线切割机从构建板上移除零件在外包时每块板的成本高达 300 美元,并且需要几个小时才能完成。

应力消除和热处理也可能非常耗时和昂贵,需要购买昂贵的后处理设备供内部使用,或者将任务外包,其成本很容易达到每个零件数百美元.

瓶颈 #3:技能差距

为了实现高质量的后处理,公司需要但往往很难找到合格的技术人员。这些挑战因安全问题而变得更加复杂,例如正确处理后处理过程中产生的废物。

主要发展

随着越来越多的公司采用增材制造进行生产,在规模化的每个阶段对自动化的需求变得越来越迫切。

在此背景下,多家公司已经开始开发智能解决方案,以解决后处理阶段的瓶颈。

除粉和清洁

对于金属粉末床融合工艺,金属零件的去粉和清洁是后处理阶段的关键步骤。当涉及高度复杂或错综复杂的零件时,这可能特别具有挑战性,例如注射喷嘴或注塑模具的冷却通道。

德国公司 Solukon 已开发出具有自动除粉过程的系统。借助可控振动和可编程轴旋转,SFM-AT800S 可确保彻底清除金属部件上的任何未烧结金属粉末,西门子已在使用该设备。

金属增材制造系统制造商数字金属 是另一家着眼于智能后处理未来的公司,开发了一种计算机控制的去粉机。除了取放机器人外,该系统还设计用于通过自动去除任何未烧结粉末并发送绿色部件进行脱脂和烧结来实现关键工艺步骤的自动化。

对于塑料部件,DyeMansion 提供 Powershot C 系统,配备两个喷嘴和一个旋转篮,可对聚合物部件进行可重复的清洁和除粉。

支持删除

长期以来,支撑结构一直被认为是 3D 打印中必不可少的弊端,这会增加打印过程和后处理的额外时间和成本。

“今天,在去除增材部件的支撑时,仍然有大量的体力劳动”,PostProcess Technologies 的首席执行官 Jeff Mize 在我们最近的采访中说。

后处理技术 除了提供表面处理解决方案外,它还旨在使 3D 打印部件的支撑去除步骤自动化。该公司已经为采用 FDM、SLA、PolyJet 和 CLIP 技术的增材制造部件提供了一系列自动化、免提支撑移除解决方案。

在去除金属零件的支撑方面有几个令人兴奋的发展。一个例子是美国公司 Velo3D 该公司开发了一种粉末床金属 3D 打印机,与其他粉末床金属系统相比,打印所需的支撑数量最多可减少五倍。

另一个有助于移除支持的产品来自Materialise .其 e-Stage for Metal 软件自动生成金属部件的支撑结构。生成的支撑物很薄且易于去除,据报道可以将去除金属支撑物的时间减少 50%。

表面处理

获得光滑的成品外观是原型和最终部件的重要要求。但是,手动完成此步骤在速度和一致性方面效率极低。因此,自动化表面精加工是弥合 AM 数字制造链差距的又一关键步骤。

增材制造技术 (AMT) 为 3D 打印部件开发了一种自动化的后处理解决方案,该解决方案于今年 9 月投入商业使用。该公司的 PostPro3D 机器会自动平滑和抛光通过基于粉末和基于长丝的 3D 打印创建的 3D 打印弹性体或尼龙部件。有趣的是,据说 PostPro3D 可以去除孔隙、密封和光滑部件,而不会影响它们的机械性能,这已经过 HP 和 Under Armour 的测试。

将增材制造与传统技术相结合,为金属零件的自动化表面精加工开辟了道路。市场上已经有混合系统,集成了 DED 技术和 CNC 铣削,以实现更好的表面光洁度和更严格的公差。

检查和质量保证

说到最终零件,没有不确定性的余地。因此,验证原料并确定增材制造部件的机械和化学特性是 AM 工艺不可或缺的一部分。尽管彻底的质量审核是确保零件无缺陷的关键,但优化质量检查流程同样重要。

今天,3D 打印部件的大部分检测仍然需要使用专用检测设备手动完成——然而,正在出现新的解决方案来数字化这些操作的管理。

例如,在 AMFG,我们提供后期制作管理解决方案,其中包括后期处理计划和数字质量保证管理解决方案。前者通过允许用户规划和分配满足任何其他后处理要求所需的资源来简化后处理。使用后者,用户可以导入零件文档,例如报告、数据表和 3D 图像,并将这些规格与物理 3D 打印零件进行比较。

通过这种方式将 QA 流程数字化,可以提高检查阶段的效率和可追溯性。

后处理:前路

尽管今年 3D 打印后处理解决方案取得了一系列重要进展,但要真正实现 3D 打印的规模化还有很多工作要做。

目前,行业内的公司正在专注于尽可能多地自动化后处理步骤,以用软件或机器人驱动的系统取代手动操作。同时,增材制造的设计也是减少后处理需求的关键因素。

然而,推进 3D 打印的后处理不仅仅是开发新系统的问题,软件解决方案,并弥合知识差距。该行业目前面临的主要障碍之一是缺乏与后处理相关的全面标准。虽然这方面的工作正在进行中——例如,ASTM 已经发布了金属增材制造部件的热后处理标准——但它们的开发可能需要一些时间。

尽管面临这些挑战,但前方的道路似乎是光明的;我们今天观察到的后处理的持续改进将有助于带来行业所需的吞吐量、一致性和生产力。

3D打印