工业 3D 打印的可持续性如何?

3D 打印被誉为实现智能、可持续制造的技术之一。虽然 3D 打印被认为是一种浪费较少的过程,但问题仍然存在:3D 打印在绿色标尺上处于什么位置?真的环保吗?

今天的文章将在探索围绕该技术的环境方面的误解和事实的同时寻求答案。

3D 打印作为一种可持续的制造技术

在我们为可持续发展的未来而努力的过程中,企业正在寻找优化制造流程以减少能源消耗和浪费的方法——这种方法被称为可持续制造。

3D 打印通常被视为关键的可持续技术之一,主要有两个好处:它有助于提高设计效率并减少浪费。让我们深入了解这些好处。

3D 打印作为一种设计高效的技术

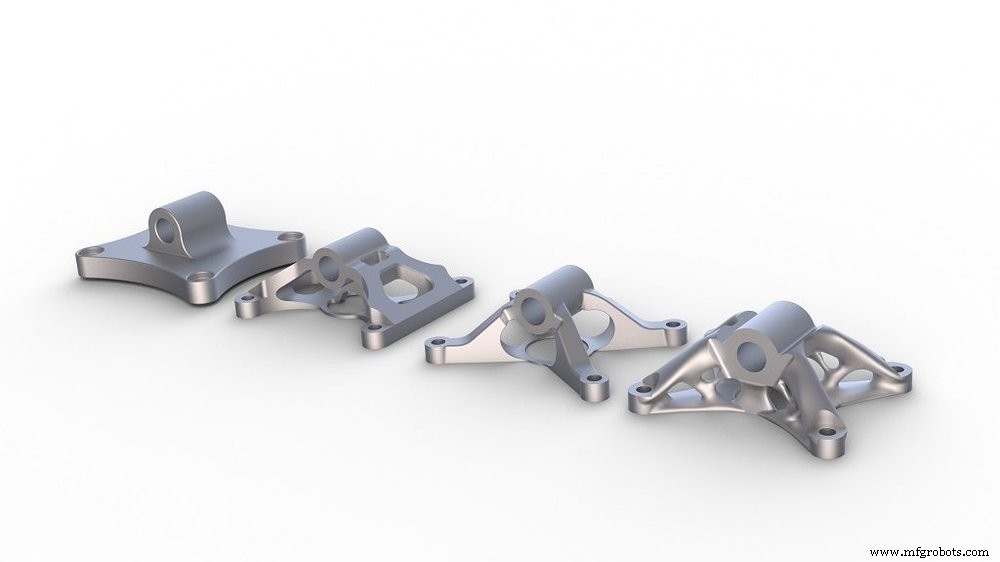

3D 打印使工程师能够探索新的设计实践,例如拓扑优化,并有机会创建更高效、更轻的零件。

拓扑优化软件将计算算法应用于预先存在的设计,以优化其形状和重量。

对于能耗受系统重量影响的系统,更轻、优化的部件可带来长期的燃油节省效益。从汽车或飞机的重量中减去的每一克都转化为永远不会燃烧的燃料——因此二氧化碳永远不会排放到大气中。

在一个案例研究中,西北大学的研究人员使用拓扑优化来减轻金属飞机支架的重量。这导致重量减轻了 65%,从 1.09 公斤减少到 0.38 公斤。

研究人员估计,通过用拓扑优化的 3D 打印部件替换一些常规部件,例如这个支架,整个飞机重量可以减少 4% 到 7%,燃料消耗降低多达 6.4%。

这意味着相对较小的部件的重量减轻 - 成百上千个这样的部件成倍增加在飞机或机队中使用 - 可以带来真正的节约,在产品的整个使用寿命内提高能源效率。

零件整合对环境的影响

除了使用拓扑优化之外,公司还可以通过重新设计和 3D 打印将它们作为一个整体来改进由多个部分组成的组件设计。这种做法被称为零件整合,并提供多种好处。

首先,它减少了需要设计和制造到最终装配中的零件数量。其次,它简化了装配过程,因为需要焊接或拧紧的零件更少。

最后,由于接缝更少且公差更小,整合可以使零件性能更好,并具有更高的耐用性。减少的零件界面也意味着更少的振动和更少的泄漏路径。

这些好处也有助于实现可持续发展目标。迄今为止,通过增材制造 (AM) 支持的设计推动可持续发展的最令人印象深刻的例子来自通用电气 (GE) 及其在新型 Catalyst 飞机发动机上的工作。

通过 Catalyst,GE 采取了该设计最初需要 855 个发动机部件,并将其减少到 12 个钛 3D 打印部件,这些部件保留了旧型号的所有功能。这些变化显着降低了生产的重量和成本。

然而,这些重要的节省可以显着减少排放。 GE 估计,通过 3D 打印实现的改进有助于将整体重量减少 5%,并将特定于制动器的油耗降低 1%。

这种削减的影响被通用电气的规模放大了:该公司的技术已经为所有航空业提供了巨大的动力。 Catalyst 融入公司整体产品组合的次数越多,在减少排放方面的影响就越大。

与传统技术相比,3D 打印对资源的浪费是否更少?

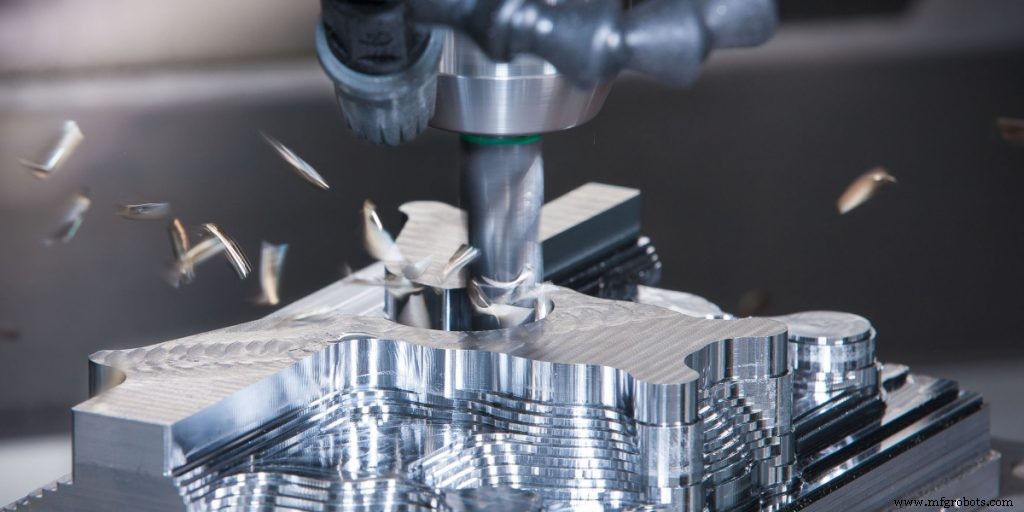

简短的回答:这取决于 3D 打印与哪种技术进行比较。与具有类似经济小批量生产价值主张的 CNC 加工相比,3D 打印具有优势。

简而言之,该技术通过连续粘合材料薄层来创建物体,每一层材料都是最终零件的横截面。这允许 3D 打印机根据工艺,熔化、融合、粘合或烧结零件所需的确切数量的材料。

通过像机加工这样的减材工艺,材料从实心块上切下以创建最终零件。在许多情况下,只有一小部分材料进入最终零件,切掉的材料浪费通常达到 50% 以上。

通过改用 3D 打印来减少这种浪费是使添加剂技术如此有吸引力的好处之一。

另一种经常与 3D 打印相提并论的技术是注塑成型。虽然注塑成型几乎是一个零浪费的过程,但当需要少量零件时,它往往会消耗资源。

为了摊销高昂的模具成本,制造商通常会注射成型多余的零件,从而保持多余的零件库存。这会增加库存持有成本和相关的原材料浪费。

与注塑成型相比,3D 打印允许制造商生产小批量零件,而完全不必担心模具问题。最终,这意味着 3D 打印可以生产订购数量准确的零件,从而节省原材料和库存空间。

3D 打印中的废物流

也就是说,3D 打印过程并非天生就没有浪费。废物的主要来源有两个,一个是后处理废物,另一个是打印失败。

出于设计考虑,为 3D 打印设计的零件通常需要支撑——有助于防止零件在 3D 打印过程中变形的结构。

该过程完成后,需要移除支撑。由支撑产生的浪费通常不会很大,但仍需加以考虑。

例如,在金属粉末床融合 (PBF) 中,支撑物会产生大约 10% 的废物。但是,如果采用旨在最小化支撑的良好设计方法,则可以将这一数字减少到 2% 左右。

后处理中另一个产生废物的步骤是表面处理。对于聚合物 3D 打印部件,这种废物的数量可以忽略不计。

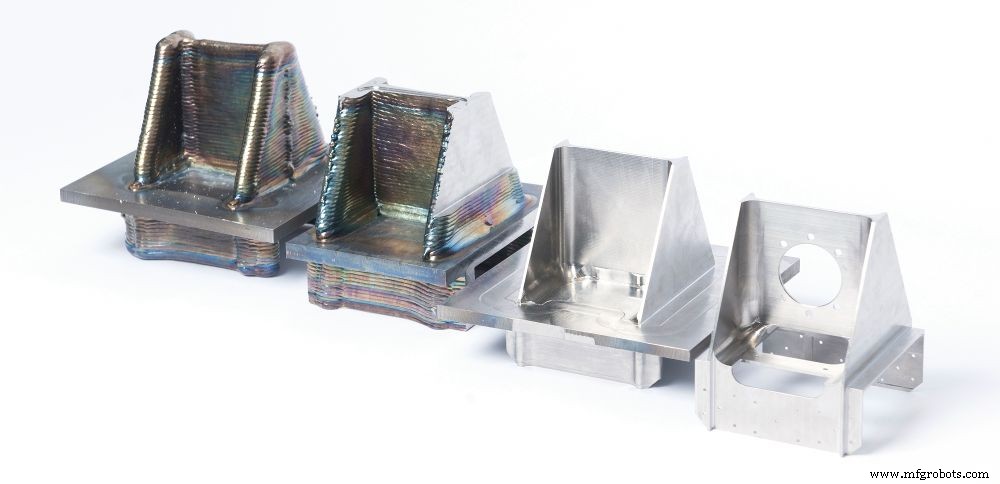

另一方面,一些金属3D打印部件的后处理会产生大量的废物。对于低分辨率工艺尤其如此,例如基于线的直接能量沉积,其中零件需要加工以实现近净形状。下图显示了电线 DED 废物的示例。

失败的部分

失败的印刷品是另一个重要的浪费来源。仍然缺乏对如何最好地利用 AM 设计的理解,这与传统设计方法不同。

如果没有这些专业知识,创建一个不会失败的成功设计,同时保持流程成本-有效,具有挑战性。工程师常常必须在找到最佳构建方向和支持策略之前报废多个零件。

幸运的是,这个问题正在通过使用先进的模拟软件来解决。这样的软件让工程师可以一瞥零件在打印过程中的表现。这意味着他们可以预测会导致打印失败的打印问题,并在设计阶段进行弥补。

总而言之,与机械加工和注塑成型相比,3D打印确实可以减少浪费。虽然它有自己的废物流,但在大多数情况下,通过在设计和建造准备阶段将它们考虑在内,可以大大减少它们。

通过优化支撑结构并在模拟的帮助下防止打印失败,建立几乎无浪费的 3D 打印过程的可能性是触手可及的。

3D 打印和废物管理

另一个需要考虑的重要可持续性因素是 3D 打印材料的可回收性和再利用性。这个问题与金属 3D 打印行业尤其相关,因为该行业的材料价格很高,而且人们一直认为粉末形式的金属不能重复使用。

在金属PBF中,印刷过程完成后,仍有一定量的金属粉末未熔化,可以过筛,然后按指定比例与新粉末混合。然而,许多企业对粉末回收持怀疑态度,往往将所有旧粉末全部处理掉。

事实上,多项研究证明,金属粉末的适当回收和再利用对材料的机械性能影响很小.

这种方法使基于粉末的工艺更加高效和经济。这就是为什么金属 3D 打印机制造商和技术公司也在为金属 3D 打印开发筛分解决方案,这现已成为行业规范。

除了增材制造粉末的再利用,几家公司还开发了将废料回收成适合 3D 打印的粉末的方法。

例如,前身为 Amastan Technologies 的 6K 正在通过其 UniMelt 工艺为完全循环经济做出贡献。它使用一种专有方法将加工产生的废料(如车屑和切屑)以及 AM 支撑和废弃零件机械研磨成细颗粒。然后将它们送入等离子系统以生产高质量的粉末。

有了像 6K 这样的解决方案,金属 AM 行业越来越接近于 100% 使用进入金属 AM 供应链的材料。

再利用热塑性塑料

尽管金属回收取得了进展,但大多数回收计划发生在聚合物 3D 打印领域。如今,许多公司使用回收塑料生产塑料长丝。其中包括 GreenGate3D、Filamentive、NefilaTek、Refil 和 RePLAy 3D 等生产完全或部分回收长丝的公司。

在一个例子中,30,000 个水瓶被回收成细丝,用于 3D 打印迪拜的公共建筑(上图)。展馆展示了如何将 3D 打印应用到创意结构上,使用原本会被丢弃的材料。

树脂 3D 打印中的废物管理

虽然热塑性塑料(如长丝)只需重新熔化即可轻松回收,但目前尚不存在回收树脂材料的工艺。

用于光固化成型和材料喷射工艺的树脂材料往往很粘稠,化学反应(如激光能量的应用)会导致材料固化。生成的对象不能回收回原始材料以重新打印。一旦制作,就完成了。

这意味着树脂 3D 打印产生的所有废料,包括支撑结构和失败的打印件,基本上都是无法回收的废物。

SLS 中的废物管理

选择性激光烧结工艺中使用的聚合物粉末的可重复使用性也并非完全简单。

通常,SLS 机器中未熔化的支撑粉与用于打印零件的材料相同,而且价格往往很昂贵。当然,如果粉末可以 100% 重复使用,这将不成问题,而目前这是不可能的。

一个原因是,在 SLS 工艺中,聚合物会暴露在高温下很长一段时间,从而发生化学变化,使它们的烧结特性更难以预测。

目前,解决这个问题的唯一方法是将“用过但未熔化”的粉末与大约 50% 的原始粉末混合,以便重复使用。对于某些高性能粉末(如 PEEK),刷新率会大大降低,并且在某些情况下,多余的粉末都无法重复使用。

据一位服务提供商估计,每 500 公斤每月购买的 PA 2200(尼龙)粉末,“25% 成为一部分,25% 被浪费,50% 被重复使用以刷新下一个版本”。

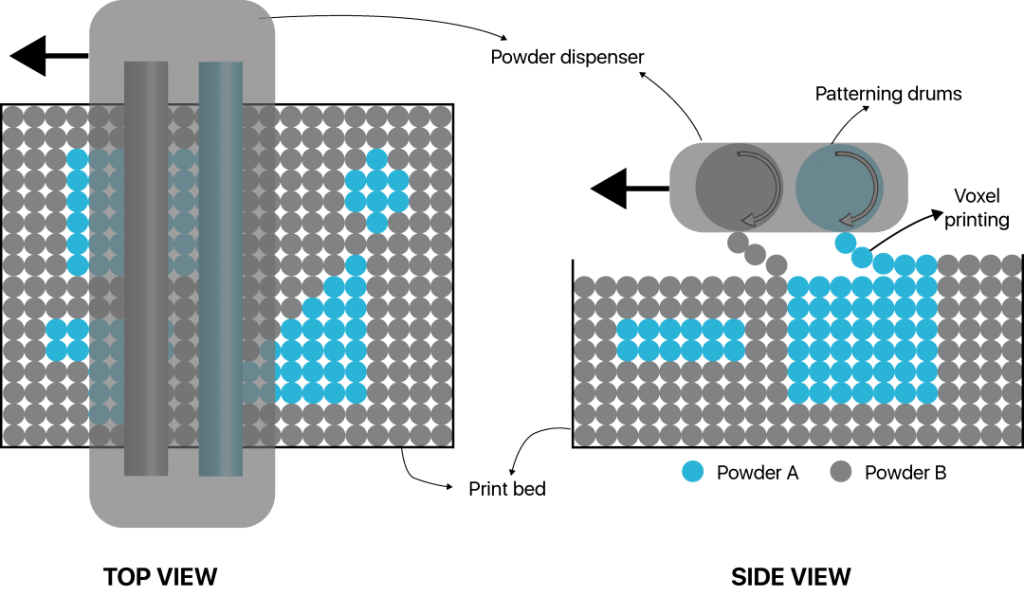

引入一种可以使用廉价支撑材料和第二种材料进行零件打印的机器,可以使 SLS 过程更具可持续性。开发这种解决方案的一家公司是比利时初创公司 Aerosint,该公司开发了多粉末沉积 SLS 技术。

但是,Aerosint 的技术尚未商业化,因此需要时间了解 Aerosint 的流程有多可行并评估其对环境的影响。

3D 打印中的能源消耗

任何工业过程都需要能源才能运行,包括 3D 打印。从可持续性的角度来看,能源消耗率与环境因素直接相关,例如二氧化碳排放。

3D 打印,尤其是金属打印,绝不是一种低能耗技术。然而,一些研究表明,它比大多数传统制造工艺更节能。

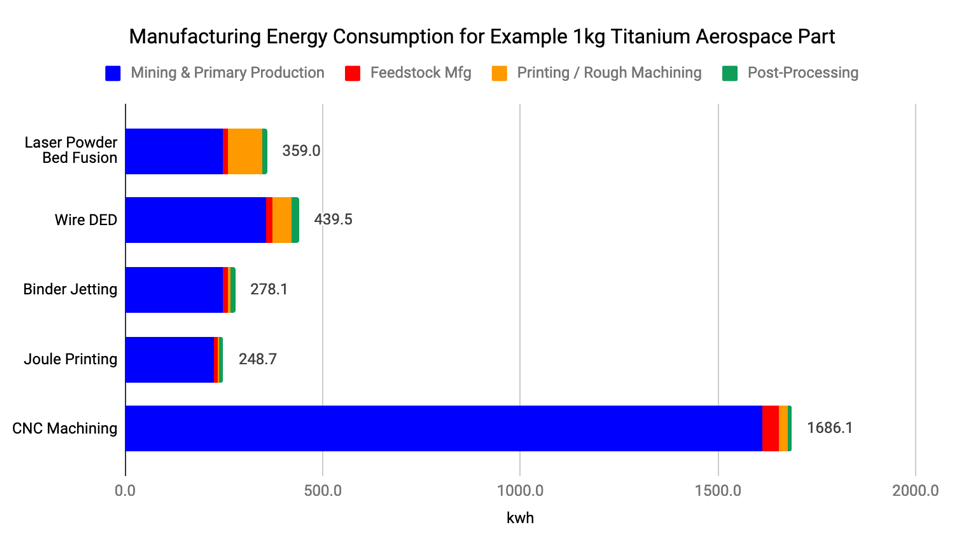

由金属 3D 打印机制造商 Digital Alloys 进行的一项研究比较了不同金属 3D 打印技术与 CNC 加工的能耗。

在制造阶段,金属3D打印工艺的能耗确实更大,尤其是激光PBF。

然而,当考虑不同的因素时,例如材料浪费、材料回收和后处理的可能性,结果表明,由于材料浪费的数量,机加工是最耗能的过程 – (在 Digital Alloys 的例子中,它超过 90%)。

也就是说,并非所有人都同意金属 3D 打印比传统技术更节能。

麻省理工学院环境良性制造 (EBM) 研究小组负责人蒂莫西·古托夫斯基 (Timothy Gutowski) 表示,“增材制造过程往往更耗能……因为它们速度更慢。他们使用大量能源来生产相同数量的产品。

事实上,大多数 3D 打印工艺的能源密集程度比大批量传统制造工艺高 7 个数量级,”他在接受 The Fabricator 采访时解释说。

真相,一如既往,介于两者之间。虽然 3D 打印可能是能源密集型的,但选择适合该技术的应用并优化其设计将有助于抵消高能耗。这也将导致一个整体的节能系统,这部分将被使用。

在实现可持续发展的道路上

有这么多的 AM 技术,3D 打印的可持续性问题没有简单的答案。一些工艺具有不可回收材料的缺点,而另一些工艺则受到高能耗的困扰。

然而,令人鼓舞的是,3D 打印往往更节省资源,尤其是与减材技术相比。它还为更高效的设计打开了大门,有助于降低制造和库存要求,并最终有助于降低燃料消耗。

我们的结论是,3D 打印并不完全是“绿色”技术,但如果采用正确的方法,它可以更接近成为一种非常强大的可持续制造解决方案。

3D打印