金属 3D 打印技术有多成熟?

[图片来源:CCDC陆军研究实验室]

金属 3D 打印涵盖范围广泛的技术,每种技术都有其自身的优势和应用,以及其自身的成熟度。

在考虑采用特定的金属 3D 打印技术进行生产时,了解其当前的功能和局限性至关重要。然而,当谈到金属 3D 打印时,企业面临着将现实与炒作区分开来的挑战。

为了帮助企业更轻松地评估关键金属 3D 打印技术的成熟度,今天我们将基于由 NASA 首次开发的技术准备水平 (TRL) 系统,查看它们为最终部件生产做好的准备。

技术准备水平 (TRL) 究竟是什么?

美国宇航局于 1970 年代初首先开发的“技术准备水平”是一种用于评估新兴技术是否适合太空探索的方法。到 1990 年代,TRL 已应用于许多美国政府机构,现在在许多行业中普遍使用。

TRL 系统衡量技术的成熟度,从第 1 级(概念评估)一直到第 9 级(成功部署) .九个级别中的每一个都展示了技术发展的里程碑。

如何使用 TRL 来评估金属 3D 打印技术的成熟度?

我们已经应用这种方法来评估不同 3D 打印技术的成熟度。为了确定每种金属 3D 打印技术的 TRL,我们分析了它的演变、采用它的行业、今天的使用方式以及塑造其未来的发展。

值得注意的是,在某些情况下,TRL 可以是特定于应用程序的。例如,直接能量沉积技术在生产应用中的 TRL 为 8,而其修复应用已达到 9 级。

根据我们的研究,我们认为大多数金属 3D印刷技术已经跨越了 TRL 7,它指的是在操作环境中进行测试以解决性能问题,以及在功能原型和工具中的应用。

有些还被证明在正常操作条件下是成功的 (TRL 8) 并正朝着融入更广泛的制造生态系统的方向发展 (TRL 9)。

激光粉末床融合

技术准备水平:8

激光粉末床融合 (PBF) 是最成熟的金属 3D 打印技术之一。金属 PBF 工艺包括选择性地将强大的微调激光应用于金属粉末层。通过这种方式,金属颗粒一层一层地融合在一起,形成一个零件。

金属 PBF 的起源可以追溯到 1995 年,当时德国亚琛的弗劳恩霍夫研究所申请了第一个金属激光熔化专利。从那时起,许多公司,包括像 EOS、Concept Laser(被 GE 收购)和 SLM Solutions 这样的老牌公司,凭借他们的技术进入 PBF 市场。

在过去十年中,金属 PBF 3D 打印机制造商一直致力于优化生产技术。为此,我们已经看到主要的市场参与者推出了自动化和集成生产的解决方案。

这些解决方案中的大多数都具有相似的特征:它们是模块化的、可配置的,并提供高度自动化,以最大限度地提高效率并减少所需的手工劳动量。

同时,PBF的材料选择也在不断扩大。例如,EOS 上个月为其金属 3D 打印机推出了四种新的金属粉末。其中包括不锈钢 CX、铝 AlF357、Ti64 5 级钛和 Ti64 23 级钛。

由于这些发展,激光 PBF 已进入许多行业和应用。航空航天是一个特别热衷于采用金属 PBF 的行业。

如今,金属 PBF 3D 打印部件正在为发动机等关键飞机和航天器系统提供动力。这就是该技术的关键能力——以简化的装配和更少的材料浪费生产复杂零件——真正发挥作用的地方。

截至目前,激光PBF技术已经能够重复交付功能部件。然而,在制造商承诺全面生产之前,它仍然需要一些微调和测试。这就是为什么我们建议它目前处于技术就绪级别 8。

展望未来,在软件和整体进步的推动下,金属 PBF 系统的易用性和可靠性将增加工作流程。

支持这一趋势的一个例子来自加利福尼亚的金属 3D 打印机制造商 VELO3D。

在开发名为Intelligent Fusion 的激光PBF 技术时,该公司将重点放在了软件和硬件集成上。结果是一个紧密集成的系统,可以用更少的支撑、更好的表面光洁度和更高的成功率打印零件。这反过来又导致更高的可靠性、更快的生产和更少的后处理。

激光 PBF 仍然是金属 3D 打印行业的驱动力。金属 PBF 3D 打印机在其他金属 3D 打印技术中拥有最大的安装基础。与生产其他类型金属 3D 打印机的公司相比,PBF 3D 打印机制造商在金属 3D 打印市场中占有最大份额。

因此,正在首先为金属 PBF 技术开发多种材料。这意味着在对高性能、复杂金属 3D 打印部件的需求的推动下,这项技术的发展将继续进行。

电子束熔化

技术准备水平:8

电子束熔化与激光PBF一样,属于3D打印技术的粉末床融合家族。 EBM 的操作类似于激光 PBF,因为金属粉末也被熔化以形成完全致密的金属部件。

这两种技术的主要区别在于能源:EBM系统使用高功率电子束作为热源来熔化金属粉末层,而不是激光。

自 2000 年获得该技术的专利以来,瑞典公司 Arcam 一直是 EBM 3D 打印机的主要制造商。

2016年公司被GE收购后,EBM技术不断发展。 2018 年,Arcam 发布了其下一代 EBM 机器 Spectra H。

“H”代表“铁水”,这意味着它可以加工高热和易开裂的材料,例如铝化钛(TiAl) 在达到 1000°C 的温度下。

Arcam EBM Spectra H 具有许多旨在提高生产力和降低总体成本的新功能。

例如,EBM Spectra H 配备了 6kW 高压电源单元,与目前市场上的其他 EBM 机器相比,这有助于减少 50% 的预热和后加热步骤。

此外,分层工艺已升级以降低高温。与其他 EBM 机器相比,这使制造商可以在全高构建上节省多达五个小时的时间,并将打印速度提高多达 50%。

据报道,GE Aviation 业务 Avio Aero 正在使用 35 Arcam机器:31 台 Arcam A2X 机器和 4 台 Arcam EBM Spectra H 机器。在 Avio Aero,3D 打印机用于生产新型大型 GE9X 发动机低压涡轮的 TiAl 叶片。

除了航空航天外,医疗行业也广泛使用该技术生产医疗植入物. EBM 在此应用中的最早使用可以追溯到 2007 年。

在 GE 在金属增材制造方面的资源和专业知识的支持下,EBM 技术正在走向工业化。该技术正应用于航空航天和医疗等高度管制行业的生产环境。考虑到这些应用,EBM 已达到 TRL 8。

直接能量沉积

技术准备水平:8

源自焊接工艺,直接能量沉积 (DED) 涉及在将材料通过喷嘴推到构建平台上时用激光或电子束熔化金属。

DED 系统使用线材或粉末作为原料。大多数系统使用为焊接或粉末冶金开发的商用现成材料。使用现成的材料有很多优点,包括更广泛的材料选择、更高的质量和更低的价格。

DED 最早也是最成功的应用之一是修复损坏的组件。该技术用于为涡轮叶片和注塑模具嵌件等受损部件添加材料。通过修复磨损的零件,DED 有助于减少停机时间和与更换零件相关的成本,同时还延长零件的使用寿命。

为了使 DED 能够在维修应用之外使用,DED 系统制造商一直在开发和优化用于生产功能性金属零件的解决方案。

例如,作为 DED 技术先驱之一的西亚基已在其电子束增材制造系统中引入了闭环控制。西亚基的过程监控系统将实时光学成像与机器视觉相结合,测量熔池的尺寸、形状和温度。

根据图像获得的数据,闭环控制系统然后向控制光束功率、送丝速度和机器运动的软件发出调整命令。因此,可以显着提高过程可重复性。

DED 技术已经在多个航空航天和国防应用中得到应用。示例包括卫星的钛燃料箱圆顶、波音 787 梦想飞机的结构钛部件和军用车辆的更换部件。

该技术已成为一种现成的维护解决方案。有了这个应用程序,DED 达到 TRL 9。

在生产应用程序方面,DED 也可以用作制造工具。然而,在推进过程控制和提高印刷分辨率方面需要更多的发展。

截至目前,该技术可生产近净形状,需要大量机加工才能达到零件规格和良好的表面光洁度。提高打印分辨率将使制造商能够减少二次加工所需的时间和成本。

金属粘合剂喷射

技术准备水平:各不相同

金属粘合剂喷射正在迅速发展成为一种非常有前途的制造技术。然而,当今市场上的金属粘合剂喷射技术的技术准备水平差异很大。

金属粘合剂喷射技术于 1993 年在麻省理工学院首次开发。打印过程首先散布一层薄薄的粉末,打印头有策略地将粘合剂液滴沉积到粉末床中。该过程逐层重复,直到零件完成,未使用的粉末(约 95%)被回收利用。

自 1996 年以来一直从麻省理工学院获得技术许可的 ExOne 仍然是唯一一家提供金属的公司粘合剂喷射服务和系统直到 2010 年代初。 ExOne 的金属粘合剂喷射系统主要用于创建金属原型和工具。

然而,随着金属粘合剂喷射专利开始到期,竞争加剧,促使公司开始开发生产级解决方案。最新的一款 X1 25PRO 3D 打印机于几个月前商业推出。

金属粘合剂喷射市场的另一大参与者是Digital Metal。其 DM P2500 3D 打印机于 2017 年首次推出,据报道已在航空航天、奢侈品、牙科工具和工业设备等各个行业生产了超过 300,000 个组件。

金属粘合剂喷射领域也有一些新人,包括HP和Desktop Metal。

在 2016 年推出其用于聚合物部件的 Multi Jet Fusion 技术后,惠普在 2018 年推出了其添加剂产品的下一个扩展:金属喷射 3D 打印系统。通过新系统,惠普希望将该技术应用到大批量生产环境中。

为了实现这一目标,该公司为其系统配备了更多的喷嘴,并引入了创新的粘合剂。综合起来,据报道这些进步使打印过程更快、更简单。

Desktop Metal 3D 打印机背后的技术是该公司所说的单程喷射 (SPJ),这是典型粘合剂喷射工艺的更快版本。该公司声称其系统可以以高达 12,000 立方厘米/小时的速度打印,这意味着每小时可打印超过 60 公斤的金属零件。

有趣的是,惠普的 Metal Jet 和 Desktop Metal 的生产系统具有相似的价值主张。两种基于粘合剂喷射的机器都希望通过实现更高的速度和可扩展性来颠覆传统制造。

虽然 Desktop Metal 的生产系统于今年早些时候发布,但惠普的技术计划于 2020 年发布,目前只能通过 HP Metal Jet Production Service 获得。

诚然,许多金属粘合剂喷射技术是最近才出现的。这意味着他们需要一些时间来通过内部或客户现场的进一步测试来证明他们已为批量生产应用做好准备。

凭借在生产应用方面的良好记录,较旧的技术,如来自 Digital Metal 和 ExOne 的技术,处于技术准备水平 7 和 8 之间。我们预计更多最新的金属粘合剂喷射技术将达到并超过 TRL未来几年将达到 8 个。

金属粘合剂喷射系统将继续发展,以应对其他金属 3D 打印技术难以渗透的市场,包括大批量汽车和工业产品生产。这为这项技术的未来创造了许多令人兴奋的增长机会。

结合金属沉积

技术准备水平:7

结合金属沉积是金属增材制造领域令人兴奋的新成员。该技术的工作原理类似于熔融长丝制造 (FFF),其中长丝被加热并通过喷嘴挤出,逐层创建零件。然而,与 FDM 中使用的塑料长丝不同,金属挤出使用由包裹在塑料粘合剂中的金属粉末或颗粒制成的长丝。

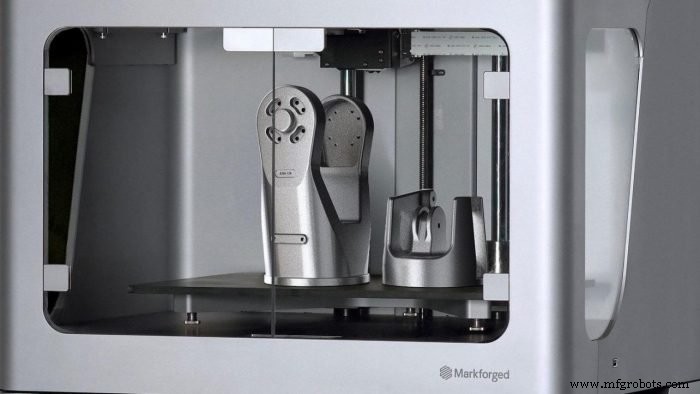

在该领域工作的两家最著名的公司是 Markforged 和 Desktop Metal。两家公司于 2017 年首次推出了他们的金属 3D 打印系统(Markforged 的 Metal X 和 Desktop Metal 的 Studio System)。

目前,该技术主要用于更快、更便宜地创建金属原型和工具。

一个例子是 Dixon Valve &Coupling Company,一家流体输送行业配件的制造商和供应商。该公司已将 Markforged 的 Metal X 用于 3D 打印夹爪。这些工具本质上是夹具,它们安装在机械臂上,为钢制联轴器添加密封环。

此类工具的生产需要 14 天,成本为 355 美元。相比之下,3D 打印金属夹具的成本为 7 美元,需要 1.25 天才能完成——成本和交货时间都减少了 90% 以上。

虽然绑定沉积技术在成本方面取得了长足进步——有效的原型设计和加快上市时间,但它在生产方面的使用仍然有限。一方面,此类系统定位为紧凑型金属 3D 打印机,难以扩展。

但是,随着越来越多的公司采用该技术,特别是对于石油平台等偏远地区,我们可能会看到更多示例未来几年使用结合金属沉积制造的备件和最终用途零件。

通过金属 3D 打印进行创新

大多数金属 3D 打印技术已达到相当高的技术准备水平,这意味着它们适用于生产应用。

显然,还有很多工作要做,特别是在提高金属 3D 打印技术的经济性和速度方面。目前,粉末床工艺、DED 和金属粘合剂喷射比传统制造系统贵得多。

低成本结合粉末沉积系统为金属 3D 打印带来了一些可访问性,并且可以为小型企业提供一个很好的切入点。

最终,推进技术本身只是难题的一部分。围绕金属 3D 打印的生态系统继续发展同样至关重要。这可能涉及开发更好的集成和更易于使用的软件解决方案、后处理操作的自动化以及简化工作流程的创建。

只有将所有部分放在一起,才能通过金属 3D 打印实现重大的工艺和产品创新。

3D打印