按需增材制造如何帮助建立供应链弹性?

制造业中提高供应链弹性是一种不会很快消失的趋势。虽然准时制 (JIT) 制造证明了其易受供应链冲击的影响,但随着世界各地的公司试图降低其运营风险,按需制造正在获得更广泛的共鸣。

JIT 制造一直是许多追求精益制造的公司业务实践的基石。它意味着一种消除浪费的策略——浪费库存、浪费库存和浪费时间——通过在消费者要求时提供产品或服务。

通过在正确的时间交付正确的数量,制造商无需保留大量库存零件,从而节省了下游库存的资金。

虽然这个概念听起来很有吸引力,但许多使用 JIT 制造的公司的现实是,他们仍然需要强迫供应商携带库存而不是自己携带库存,然后要求(和接收)组件的交货时间短,以便产品可以简单地组装由他们发送给客户。

这种方法有几个缺点。例如,它可能容易受到任何类型的供应链中断的影响,正如 COVID-19 大流行和随后的苏伊士运河事件所强调的那样。

由于没有库存可以减少,仅一个供应商对以 JIT 模式运营的业务的供应造成轻微中断可能会迫使生产在很短的时间内停止。

另一方面,按需增材制造提供了长供应链的替代方案,改变了物品和组件的整个生产和仓储方法。

与几年前相比,当前的增材制造能力提供了更快的打印速度和更高的工艺可靠性。与此同时,出现了进一步促进按需制造的解决方案,例如数字库存和用于安全分布式生产的软件。

按需生产

AM 可以在订购所需数量的零件时生产零件。

这样做的关键原因是,3D 打印使您能够直接从数字设计文件制造零件,而无需使用任何工具,例如模具,其成本需要通过固定的最低订购量进行摊销。

没有最低订购量,AM 使您能够经济高效地生产数量少至一件的组件。

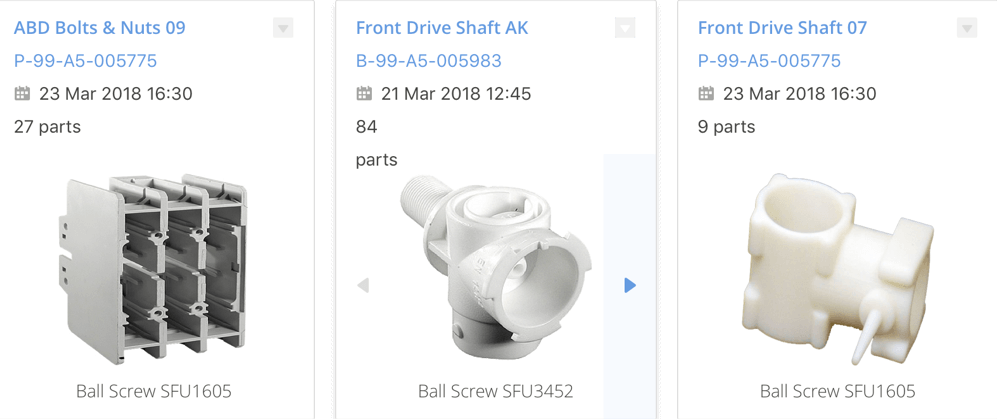

此外,由于其数字性质,AM 正在推动数字库存的出现——一种零件的虚拟存储,否则会占用物理仓库的空间。

在数字库存中,您可以存储任意数量的物品及其生产和后处理要求。一旦出现对特定项目的需求,只要您手头有产能和材料,只需点击一下按钮即可开始生产。

更接近消费者的分布式生产

如果您将数字库存与分布式生产网络相结合,使用 AM 的数字按需制造可以走得更远。

通过有助于在生产合作伙伴之间建立数字桥梁的专用软件,公司可以轻松、安全地与供应商和分包商共享 3D 文件和数据。通过这种方式,他们不仅可以在他们或他们的客户需要时进行 3D 打印,而且还可以在更接近这些物品的使用地点的情况下进行打印。

虽然这个概念仍处于早期阶段,但一些组织已经启动了试点和 POC 以证明其可行性。

例如,美国制造商穆格与微软、ST Engineering 和新西兰航空公司合作,展示了按需 3D 打印如何使航空航天业受益。

在这个项目中,一架从奥克兰起飞后飞往洛杉矶机场的波音 777-300 飞机以模拟机舱破损部分为中心进行了概念验证。

到达巡航高度后,机组人员通知奥克兰的维修人员,他们需要更换 Business Premier 保险杠部件 - 该部件位于座椅和显示器之间,以确保在将屏幕推回默认位置时不会损坏座椅。

维护团队使用其访问的部件数字目录,该目录由新西兰航空公司的 MRO 提供商、新加坡 ST Engineering 上传,并订购了更换部件。

ST Engineering 确定了在洛杉矶哪里可以 3D 打印备件并直接发送到机场。

以数字方式共享设计文件并使用本地化 3D 打印可以在飞机着陆之前很好地生产零件。在停机坪上的 30 分钟内,部件就被更换了,飞机可以在返回奥克兰之前完成另外三个预定的行程。

根据穆格的说法,以传统方式交付这种备件需要 44 天的交货期,并且会造成大约 30,000 美元的收入损失。

创建一个能够实现类似场景的分布式生产网络显然即将到来。公司,尤其是那些拥有大量库存并需要快速交付备件的公司,需要开始考虑如何抓住这个机会并确保竞争优势。

更好的产品定制

按需增材制造可以为每批定制生产,几乎没有产品定制的限制。

AM 开启了新的可定制可能性,因为它不需要根据个别规格进行昂贵的工具更改。在 3D 打印中,可以根据客户要求轻松修改设计数据,然后传输到 3D 打印机。

这意味着定制带来的复杂性不会产生额外的成本。 3D 打印机制造复杂的形状比制造简单的形状不需要更多的时间、精力或材料,零工具意味着打印各种设计不需要额外的生产成本。

按需定制物品的 3D 打印对于需要响应消费者确切需求的行业(如医疗保健)尤其有益。

随着定制产品的按需增材制造,该软件再次发挥了重要作用。不断上升的大规模定制趋势使得配置、扫描和 3D 建模软件更加流行。此类解决方案可以快速且经济高效地整合客户的偏好并设想最终产品。

除了在线配置器软件,希望使用 3D 打印生产定制产品的公司必须建立一个清晰的工作流程来创建、跟踪和交付定制项目。

然而,这可能具有挑战性:使用 3D 打印生产定制零件时出现的一个问题是如何识别在一次构建中打印的非常相似的零件。

有几种可能的解决方案,包括使用打印标签、3D 扫描、使用二维码和 MES 软件以实现更高的可追溯性。

人们普遍认为,将增材制造作为按需生产替代方案的主要瓶颈在于材料和工艺。

虽然这些领域仍然存在一些限制,但在生产中使用增材制造的主要挑战之一是增材制造 (DfAM) 设计。

当零件设计用于此技术时,AM 效果最佳。这通常意味着为传统制造设计的 CAD 模型不适用于 3D 打印,除非它们经过重新设计和优化以满足 AM 工艺的要求。

重新设计的需求带来了挑战,因为它需要高水平的专业知识和投资来测试新的设计版本。

如上所述,可以帮助公司真正从按需增材制造中受益的一件事是数字库存。

一些公司尝试在共享文件夹中创建 3D 文件的数字数据库。然而,这种方法不是很有效:它很可能缺乏与您的生产管理系统的连接,并且每次您想要 3D 打印文件时都需要您下载文件。

更好的方法是使用专用软件来存储 CAD 模型及其生产要求。

存储数字增材制造备件的单一系统可以轻松直接地找到设计文件和有关零件的所有必要数据,例如所需的工艺和材料。

数字库存的另一个要求是与您的其他 IT 系统(如 ERP 和 MES)连接。将您的虚拟库存和生产管理软件以数字方式连接起来,您只需单击一下按钮即可订购零件并将其发送进行生产,最终节省大量时间和精力。

另请阅读:数字库存可以支持您的增材制造运营的 4 种方式

这意味着,如果出现 COVID-19 规模的另一次外部冲击,按需 AM 可能被证明是贵组织努力保持基本供应链以最灵活、高效和可持续的方式运行的宝贵工具.

为什么按需数字化制造正在兴起

按需增材制造的好处

按需增材制造的挑战

建立按需制造设施不仅仅是购买 AM 系统。由于增材制造与传统制造不同,在按需生产模式中使用增材制造需要进行重大的变革。下面,我们重点介绍了您需要考虑从按需增材制造中受益的几个转型领域。 增材制造设计

建立数字库存

具有按需增材制造的面向未来的供应链

随着公司进入后大流行时代,他们正在寻求使其制造面向未来。根据 Fictiv 最近的一项调查,对于 84% 的公司来说,按需制造被认为是关键的解决方案之一。

3D打印