设计 3D 打印特斯拉涡轮机 - 第 1 部分

简介

欢迎阅读关于使用 Markforged 零件改装特斯拉涡轮机的两部分迷你系列。这些博客是最纯粹形式的应用工程;我们将使用之前的教学博客文章中定义的技术来设计和打印这部分。到最后,我们有望拥有一个带有 Markforged 部件的功能性特斯拉涡轮机,能够以极高的速度旋转。在第一部分中,我们将讨论特斯拉涡轮机的基础知识和涡轮机外壳的玛瑙复制品。

什么是特斯拉涡轮机?

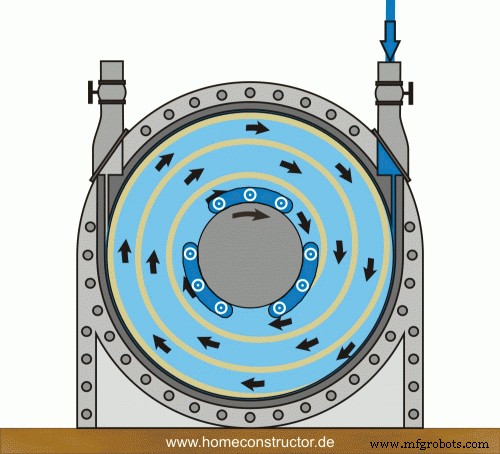

特斯拉涡轮机是尼古拉·特斯拉在 20 世纪初获得专利的无叶片向心流涡轮机。就像它的叶片涡轮机一样,它将移动的流体转化为能量。然而,它使用光滑、平行的圆盘,而不是使用成角度的刀片来旋转轴。流体进入涡轮机,与涡轮机外缘上的圆盘相切,通过粘性和表面层粘附力迫使旋转。当流体减速并失去能量时,它会向涡轮中心盘旋并通过排气口排出。下面的 GIF 显示了特斯拉涡轮机中的流体运动和能量传递。

当尼古拉特斯拉第一次创造他的特斯拉涡轮机时,他将其描述为他“最重要”的发明。他的理论是涡轮机可以保持 90% 的效率,其设计和构造的简单性可能会导致发电革命。他有一个观点:当时使用的另外两种转子发动机(活塞发动机和叶片涡轮)制造成本高昂,并且有许多经常损坏的部件。与这两台机器不同的是,特斯拉涡轮机极其简单。没有复杂的特征需要制造;事实上,刀片甚至不必完美间隔。从理论上讲,这是转子发动机的完美下一步。

不幸的是,实际上这台机器有两个关键的故障点。虽然特斯拉最初宣传涡轮机的效率接近完美,但实际上它的效率只有 40% 左右。他对边界层动力学的理解没有正确解释阻力。这种发展是不幸的,但绝不是诅咒。以 40% 的效率工作的涡轮机仍然远远超过叶片涡轮机,后者在 25-30% 的范围内工作。如果它们能够以优于叶片涡轮机的速度可靠地发电,那么特斯拉涡轮机将是家喻户晓的名字。他们不能。特斯拉涡轮机以极高的速度旋转——特斯拉最初的测试涡轮机以 9,000 到 36,000 rpm 的速度旋转——如此之快,以至于涡轮机上的叶片在运行过程中会严重翘曲。变形几乎没有激发信心,特斯拉“最重要”的发明也变得默默无闻。今天,特斯拉涡轮机作为教学道具或演示小规模生产。虽然他们从来没有达到他们的要求,但他们仍然是迷人的机器。

用 3D 打印部件重新构想涡轮机

对于这个项目,我们使用了 Olin College Machine Shop 的 Tesla 涡轮机设计,它具有三个核心系统:轴和转子组件、轴承箱和涡轮机壳。轴组件完全受轴承箱约束,并被涡轮机壳容纳。轴承座和涡轮机座通过紧密配合的金属定位特征和八个螺钉配合在一起。

这种涡轮机的简单性使其非常适合加工。它在材料和操作方面都有各种各样的零件,从硬化钢轴到聚碳酸酯外壳盖。涡轮机上的每个部件都可以使用 2 轴数控机床或更少的机床制造。以下是机加工的简短 BOM 涡轮中的零件。

涡轮机外壳: CNC铣削铝

轴承座: 车削和数控铣削铝

轴: 车削钢

轴垫片: 水刀钢

刀片: 水刀然后车削钢

夹板: CNC铣削铝

滑轮: 车削铝

入口块: CNC铣削铝

涡轮机的某些部件不适用于增材制造。精度和轴向强度要求使钢轴非常难以打印,并且涡轮叶片和垫片因重量而受益(因此具有较大的转动惯量)。这是一种罕见的应用,其中我们令人印象深刻的强度重量比没有好处。出于这些原因,我们决定不理会整个轴组件(轴、隔板、叶片和夹板),而是专注于涡轮机的外部部件。相反,我们专注于两个部分:涡轮机外壳和轴承外壳(我们将在下一期讨论)。与轴组件不同,外壳是更换的理想选择。它是全铝制的,经过 CNC 铣削,没有任何小于 0.001 英寸的公差。通过 3D 打印,我们可以在保持强度的同时大幅减轻重量。

涡轮机外壳要求

涡轮机外壳有几个重要的要求。首先,它需要与轴承座无缝啮合。这意味着相对于轴承箱上的定位特征,它需要为 +.001/-0。可以说是整个外壳上最重要的特征,紧密的网格减轻了可能在高速时撕裂涡轮机的振动。其次,涡轮机壳体需要十六个螺纹孔;背板上的八个用于安装轴承箱,前面还有八个用于安装盖板。聚碳酸酯盖板从结构角度来看是次要部件,但对于确保高压空气流过涡轮叶片非常重要。最后,涡轮的腔体必须与叶片具有非常小的间隙配合。小间隙配合为叶片转动提供了间隙,同时也最大限度地减少了叶片与腔壁之间的间隙,这会导致显着的效率损失。

设计和光纤路由

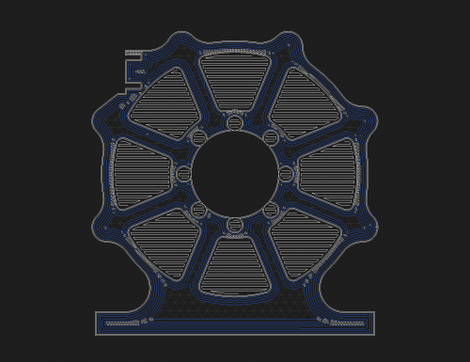

重新设计用于打印的涡轮机需要进行一些小改动以满足上述要求。首先,我们使用单元测试来尺寸验证轴承箱网格所需的公差。为了满足所需的公差,我们得出结论,我们需要将 CAD 中的孔缩小大约 0.002”(注意:这不是一个通用数字,而是从我们运行的单元测试中收集的一个数字。要了解有关单元测试的更多信息,看看这篇博文)。接下来,我们将铝制版本中的所有螺纹孔替换为用于热定型螺纹嵌件的空腔(链接在此)。热定形嵌件是一种可靠的 3D 打印部件紧固方法,可确保螺纹孔无法实现的良好连接。

我们在整个零件中布置了同心碳纤维以加强设计。为了确保轴承座安装和随后的力不会使零件变形,我们在零件的后壁尽可能多地填充了纤维环。零件的壁需要较少的强度,因此我们在每个壁层上放置一圈纤维。通过这种策略,我们能够以最少的纤维极大地提高部件的环向强度。在 Eiger 中布置零件后,我们就可以打印了。

尺寸验证

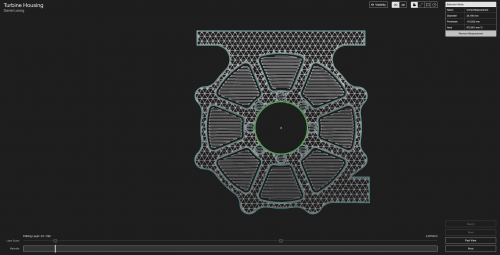

涡轮机身安装在 Mark Two 上;然而,出于一个简单的原因,我们决定将其打印在 Mark X 上:激光尺寸验证。单元测试告诉我们,我们的维度应该是准确的;现在,我们可以验证中间打印的准确性。我们配置了两种激光扫描:一种用于检查与轴承座的配合特征,另一种用于检查腔直径。在打印过程中,我们检查了 Eiger 中的每次扫描以确保尺寸精度。尺寸扫描显示误差为 0.0004",完全在公差范围内。

后续步骤

打印完成后,我们插入螺纹插件并连接铝制轴承座。包括插件在内,印刷涡轮机重 170 克,与 570 克铝制外壳相比,这是微观的。在确认金属外壳和轴组件正常工作后,我们设计并打印了轴承外壳,我们将在本系列的下一部分中介绍。

在此处阅读本文的第二部分,并在 Facebook、Twitter、Instagram 和 Linkedin 上关注我们以获取更多更新!

3D打印