为油田制作零件的新方法

水力压裂导致油斑发生大变化,零件加工发生大变化。

切削工具制造商 Iscar Metals 的 Rod Zimmerman 住在沃斯堡郊区一个宜人的绿色地带。然而,在离他家半英里的地方,一家石油公司挖了一个 7,500 英尺(2,286 米)深的垂直洞,从那里展开了九条侧线,每条线大约半英里。它以 9,000 psi 的压力将压裂液泵入这些管线以提取天然气。与无处不在的压裂革命和所涉及的惊人技术一样,这是一个很好的例子。

另一家切削工具制造商 Allied Machine &Engineering 的产品经理 Salvatore Deluca 说,虽然这场革命可能并非真正意义上的“无处不在”,但他所在县的巨型水力压裂设施被称为“城市”。除了与达拉斯-沃思堡不同的是,这些“城市”位于遥远的俄亥俄州,这是一个以前不以石油闻名的州。那么也就不足为奇了,油贴的大变化导致油贴的加工零件也发生了很大的变化。

解决压裂块

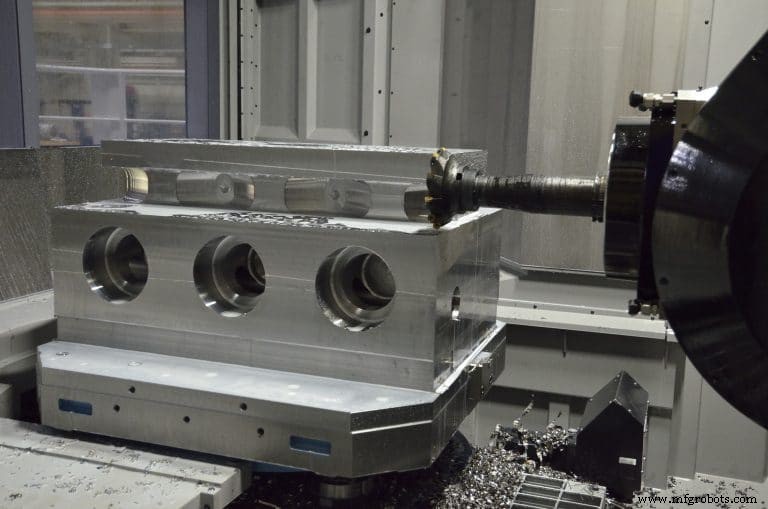

如上所述,水力压裂(通常称为水力压裂)通过钻入地球并以极高的压力将水、沙子和化学物质的混合物注入岩石中,从页岩地层中回收天然气和石油。产生这种压力需要巨型泵,其中一个关键部件是“流体端”或“压裂块”及其阀门、活塞和衬里。

泵送通过这些块的浆液的高压和磨蚀性会导致快速磨损和开裂。俄亥俄州多佛市 Allied Machine 的产品专家 Paul Best 表示,由于油田运营商需要保持高压,他们不得不每隔几天更换一次液力端。最好所说的流体端由实心钢块加工而成,通常高约 3 英尺,宽 4 英尺,厚 2-3 英尺(0.61-0.91 米)。由于复杂的轮廓、众多的通道、三到五个通孔(每个通孔的直径最大为 8 英寸 [203.2 毫米])和三到五个相交的交叉孔,流体端需要大量的铣削、钻孔和螺纹加工。

Iscar 西区销售副总裁 Zimmerman 表示,液力端传统上由 4000 系列合金钢制成,但为了对抗磨损,用户正在尝试“更奇特的合金,如 17-4 PH 不锈钢材料、超级双相不锈钢和 15-5 不锈钢。” Deluca 估计,他现在看到的流体端大约有一半是预硬化不锈钢的变体,而且比例还在继续增长。

休斯顿 Hartwig 工程服务公司(Okuma 在该地区的经销商)的 Gayle Vollmer 表示,还有一个举措是使用更硬的材料制造压裂块最容易磨损的部分,并尝试重新设计压裂块,以便更多组件很容易更换。但他推测,当前对高产量的需求已将此类研究“搁置一旁”。

无论是由 4340 还是更硬的不锈钢制成,处理流体端几乎都需要大型镗床或卧式加工中心。伊利诺伊州阿灵顿高地 JTEKT Toyoda Americas 的区域销售经理 Jason Schooley 表示,我们的目标是在一台机器上执行尽可能多的操作,这对于一个如此庞大且难以移动的部件来说具有双重重要性。

Schooley 说,虽然镗床通常有更大的工作台来处理更大的零件,但像丰田的 FH1250SX 这样的卧式机床几乎快四倍。这部分归功于齿轮驱动的 6,000 rpm 主轴(可选 8,000 rpm 或 15,000 rpm 高扭矩主轴)和 1,654 ipm(42 m/min)的快速进给率。该机床采用 Meehanite 铸铁底座,具有最大刚性,圆柱滚子导轨可提高速度,而 Y 轴和 Z 轴上的双滚珠丝杠驱动可提高重切削过程中的加工稳定性。

FH1250SW 还有一个用于深钻和镗孔操作的 W 轴套筒。他补充说,近年来“许多机床制造商选择了内置 U 轴头”或 W 轴,它们分别平行于 X 轴或 Z 轴。这使得改变固定车刀的旋转中心成为可能,这在切削大孔或其他大轮廓时非常有用。那是因为流体端不仅有大孔,而且孔内部通常是“瓶形”,因此不能简单地钻孔。对于没有内置 U 轴的机器,用户可以添加执行相同功能的“馈出”头,D'Andrea 就是这样的供应商之一。

将大头安装到旋转主轴上存在一些缺点,包括可能的零件干涉以及与主轴中心冷却液输送不兼容。售后选项也需要自己的外部驱动器,并且可能无法像更换其他工具那样自动关闭钻机。

但 Schooley 表示,如果机器的 Z 轴行程足够长以防止附加头延伸超过量规线,则在压裂块应用中干扰不是问题。 1,850 毫米的 Z 轴行程和 200 毫米从主轴前端到工作台中心死区的距离,1250 机器可以无干扰地处理压裂块。他补充说,Toyoda 进一步开发了其轮廓加工头的自动更换功能,以“帮助我们的客户在像石油一样波动的行业中保持领先地位。”

根据 Schooley 的经验,Innovative Tooling Solutions 和其他公司提供的模块化镗刀标配主轴内冷却液,许多制造压裂块的车间使用带有轮廓头的专用卧式镗床来精加工孔。 Toyoda 还提供用于重型操作的 1,560 ft-lb 扭矩的套筒主轴卧式加工中心。 Schooley 说,4,000 rpm 的套筒主轴结合了钻孔和深钻孔所需的范围和强度,允许以前需要在一台机器上完成两次操作的工件。该机床的 360,000 位旋转托盘为各种工件的重载加工提供了最大的灵活性。

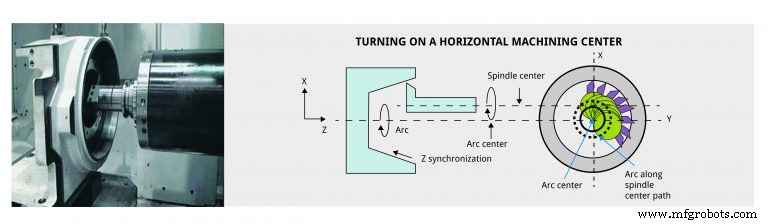

位于北卡罗来纳州夏洛特的 Okuma America Inc. 开发了一种名为 Turn-Cut 的编程选项,该选项使卧式加工中心能够在不使用 U 型头的情况下模拟车床在大型不平衡零件上切割圆形和角形特征。正如 Okuma 休斯顿技术中心协调员 Ted Winkle 所解释的那样:“不要旋转零件,这对于一些大型零件来说是困难或不可能的,而是围绕零件旋转工具。与将刀具从旋转轴中心移出的 U 型头不同,Turn-Cut 在 X 和 Y 轴内插这些轴,同时还在 Z 轴进给单点车刀。”

Winkle 认为 Turn-Cut 将在石油和天然气行业的压裂块等零件中发挥更大的作用,因为“随着孔的直径越来越大,运行一个坚固的工具来打出这么大的孔需要很大的扭矩。与 U 形头和与之相关的所有昂贵工具相比,具有车削能力是一个好处。”

另一方面,Turn-Cut 并不便宜,因为它需要额外的软件来实现专门的加速、减速和同步,以及玻璃秤和滚珠丝杠冷却。但是对于具有这些功能的各种零件,您将获得更好的精度,并且增加了在一次设置中完成零件的可能性。

Schooley 反驳说,该技术需要在滚珠丝杠和导轨的同一区域进行大量重复运动(直径越小,这种情况越多),这可能会缩短机器寿命。

再说一遍,Winkle 说,除非你经常在相同尺寸的零件上使用此功能,否则你不会在同一区域有过多的运动。如果您不经常需要该功能,您将无法证明 U 轴的大笔费用是合理的,因此 Turn-Cut 将是一个更合乎逻辑的选择。与任何机床功能一样,也需要权衡取舍。

马力天堂

对于位于俄亥俄州梅森的 Makino Inc. 而言,用于压裂块等零件的“首选”平台是其 T1 和 T2 五轴卧式加工中心。产品营销经理 David Ward 表示,这两款机器都配备了直驱主轴,“非常适合该行业使用的具有挑战性的不锈钢和高合金钢”。

T1 有一个 HSK100 12,000 rpm 主轴,具有 143 hp 和 740 ft-lb 负载额定扭矩。较大的 T2 主轴采用 HSK125 接口来提高径向刚度。 4,000 rpm T2 主轴可提供 200 HP 和 1,107 ft-lb 的负载额定功率和扭矩。

Ward 补充说,两个主轴的最大扭矩值一直保持在 1,000 rpm。 “通过将最大扭矩值发挥到这一点,它可以确保主轴能够利用切削刀具技术的新进步,例如高温刀片涂层。”

Winkle 观察到油贴片以 CAT 50 机器为主,但同意 HSK 和 BIG Plus 接口提供的面接触将是一个优势,“如果你有一个长悬垂。但由于大部分加工力是轴向的,因此您选择哪种“主轴类型”并没有太大区别。只要是牛逼的。 “用 ISO 40 主轴机器接近压裂块将是徒劳的,”他说。

消息人士一致认为,高压冷却剂对于许多石油和天然气应用中的热量和碎屑去除至关重要,或者正如 Iscar 的 Zimmerman 所说,“几乎不管应用如何。在流体端的孔深处工作时,将切屑冲洗干净至关重要,而且很难做到这一点。到目前为止,冷却液进给铣刀是此类应用的最佳选择。”

因此,如果该机器不具备此功能,用户可以将其与来自 ChipBLASTER 等供应商的设备一起添加。 “如果没有贯穿主轴的高压冷却液,我什至不会考虑购买今天的铣床,”Zimmerman 说。 “它改变了铣削和钻孔的游戏规则。”唯一的例外是您无法将冷却液引导至切削刃的情况。在这种情况下,冷却剂“有时会对您不利,最好进行干燥机加工以避免刀片热裂,”他说。

Deluca 说,机床制造商已经响应了这一需求,因此他现在通常会发现带有 OEM 提供的泵的机器,以 20 gpm 的速度提供 1,000 psi。 Ward 说,Makino 的 T1 在 1,000 psi 下提供 26 gpm,而 T2 在 53 gpm 下提供相同的压力。

刀具进步

虽然您可能喜欢为您的压裂块配备高马力怪物,但 Allied Machine 的 Deluca 表示,他们越来越多地面临相反的挑战:需要使用专注于铣削的机器钻大孔,其中主轴速度更高但马力最大为 40到 50。

“制造这些零件的公司通常是中小型企业,通常不致力于制造压裂块,”他说。 “许多人对专注于这个市场并为一个像过山车一样运转的行业花费 50 万美元购买一台机器持怀疑态度。因此,我们必须

开发一种刀具,它可以比我们的传统钻孔产品以更高的主轴速度和更低的进给速度切削 4 英寸直径的孔。”

钻压裂块的挑战超出了所需孔的大小。 “中断切割是流体端块制造所固有的,因为交叉孔是垂直于现有孔钻的,”Allied Machine's Best 说。 “由于相交孔的最终形状,钻头的外边缘将继续与切口接合,而内边缘则不会。这会使钻头不稳定,从而破坏工具并破坏压裂块的完整性。”

此外,如果客户通过使用未经热处理的材料来节省成本,则钻头可能会遇到重大变化。 Allied 的 Deluca 表示,通常这意味着操作员必须持续监控过程,否则可能会在击中铸件凹坑的几秒钟内发生灾难性的钻孔故障,这可能会破坏您投入数小时的零件。车间也会遇到块与块的材料差异,因此难以选择完美的钻头和操作参数。

Allied 通过称为 APX 的“下一代”工具应对了这些挑战。它具有更坚韧的硬质合金基材和专有涂层,可承受撞击口袋的冲击。 “你可能会切碎工具,然后你会听到尖叫声,”德卢卡说,“但你仍然能够完成这个洞。”

他补充说,Allied 通过在刀片上添加修光刃以提高稳定性来解决跨孔钻孔的困难,并在飞行员退出到空白空间或跨孔时增加耐磨垫以提供额外的稳定性。 “我们还建议在钻有角度的出口孔时减轻进给并保持相同的速度,这样工具就不会被推开或走动。在钻主线孔或交叉孔时通常没有必要,但只有这么多工程可以放入工具中以补偿斜孔的极端中断切割。”

对于铣削,Zimmerman 说 Iscar 的 HeliDo H600 双面六角刀片非常适合这种类型的材料。 “我们还提供 Mill 4 Feed,这是一种方形单面刀片,具有更正的几何形状,可实现更柔和的切削,需要更少的马力。”

他的主要信息是,由于 Iscar 长期以来一直致力于石油和天然气行业并且只雇用经验丰富的机械师,因此它可以为客户开发最佳工艺并从多种工具中进行选择。 “我们有多种类型的饲料粉碎机,可以根据应用、材料和机器,综合考虑其刚度、马力和扭矩来优化饲料粉碎机。”

多任务和自动化

9,500 磅的压裂块可能不会让人想到“自动化”,但牧野和其他建筑商提供的解决方案可以让一名操作员运行多台机器。对于压裂块,这通常意味着旋转托盘更换器可以在一分钟内在原始铸件和成品部件之间切换。之后,操作员有足够的时间来取出成品。

几分钟的循环时间,压裂枪管处于光谱的另一端。由于它们是“一次性使用物品”,沃尔默说,“生产率是天文数字。每天生产数千件。”

因此,该部件非常适合自动化,Hartwig 和 Okuma 合作提供了多种选择。这些包括用于装载/卸载的机器人和棒料式系统,例如用于瑞士式车床上的小零件的系统,除了这里它们处理的直径为 2-4 英寸。最快的方法是将原料送入双主轴机床,加工一端,然后将零件直接送入副主轴,在另一端加工。

Vollmer 表示,这些零件需要车削、螺纹加工和一些铣削,理想情况下,后者使用动力工具,Winkle 将这一功能称为“近年来行业中最大的变化之一”。水力压裂和定向钻井再次成为这种转变的重要原因。

然而,对于当今“井下”作业所需的许多圆柱形零件来说,理想的车床不仅仅是动态工具和一两个转塔。它具有旋转头和多轴铣削能力,类似于 Okuma 的 MULTUS 铣车系列。

“钻井和完井阶段所需的部件比传统的垂直井复杂得多,”Winkle 解释说。 “你必须能够打开和关闭阀门来改变生产区域。零件有通过它们的液压管道,以及电子监控装置。”

这需要外径和内径上的交叉孔和复杂的铣削特征,因此机器需要五轴定位和九轴左右的机器运动才能在一端切割零件并切换主轴以工作另一端。

线程是另一个挑战。 Winkle 说实际上有数百种类型,并且公差很严格:“加上 1.5 你,减去任何东西。”这是因为在石油和天然气领域,螺纹不仅仅将零件固定在一起,“它们必须完美密封并承受来自深入孔数英里的巨大零件串带来的巨大拉伸应力,”Winkle 说。 “而且他们必须应对热膨胀和冲击载荷。这种密封承重部件是其他任何行业都没有的。”

切割这些螺纹需要一台坚固的机器和一个能够防止颤动的装置。伊利诺伊州惠灵市 SMW Autoblok 项目管理和营销总监凯尔·唐斯 (Kyle Downs) 表示,这一切都因为“收到的材料非常不一致”这一事实而变得复杂。钩形、弯曲和/或椭圆形管的自动定心可以通过两种方案实现,一种是 3+3 自动定心和补偿卡盘,一种是补偿卡盘和一个安装在尾座上的定心解决方案,通常也是一个卡盘。”

最后,为金属去除机增加激光金属沉积能力增加了新的可能性,例如 Okuma 的新 LASER EX 系列。例如,如果您有一个只有几个突出特征的零件,您可以将这些特征添加到主体中,而不是从较大的库存中切除这些特征。这可能会极大地节省加工时间。

Winkle 补充说,您还可以融合不同的材料,例如将铬镍铁合金和不锈钢结合起来,“这在纯粹的减材技术中是不可能实现的。接头的强度与由实体加工而成的接头一样强或更坚固,”他说。

这在石油和天然气领域具有直接的潜力,可以添加钻具组件所需的耐磨垫或添加用于防止管道在通过定向井中的弯道时刮伤井套管内径的侧翼片。 Okuma 还能够使用具有不同孔径的相同激光器对高达约 50 洛氏硬度的材料区域进行表面硬化处理。

自动化控制系统