5 份高效且方便的报告来解决您的轮班分析挑战

对于运营和工厂经理来说,质量分析可能是一项乏味的任务,尤其是当您跨多个班次、跨多个工厂地点工作时。

根据最近的研究

- 每周花费 3.14 小时来制定工作时间表。

- 运营经理 20% 的时间花在手动创建工作时间表上。

- 由于手动计划创建错误导致的营业额增加了 174%。

- 创建手动工作时间表每年会浪费 140 个小时。

这都会影响质量!

车间的质量问题可能是导致运营成本增加、运营收入减少、工人流动率高以及最重要的工人抱怨增加的紧迫原因。大多数运营经理将大部分生产时间用于轮班安排、轮班分析以及试图了解缺陷和良率作为质量的初始“试金石”测试,这并不奇怪。

- 如果您触手可及,按班次、轮班时间、星期几等划分的实时准确轮班数据会怎样?

- 如果您可以访问可在每周团队会议中使用的自动轮班分析报告,而无需手动繁重的工作,会怎样?

- 如果您可以轻松确定重点转移和资源分配的优先级以加快运营产出收益会怎样?

ThroughPut 的支持分析的卓越运营产品 ELITE 使您能够使用现有工厂的运营轮班数据来创建高效的结果,从核心消除低效率。

您需要做的就是插入现有的缺陷数据,ELITE 会运行强大的分析驱动分析,为您的工厂运营提供最详细的班次分析。

5 份报告将您现有的缺陷数据切片和切块,以查看整体情况并努力提高产量、生产力和盈利能力。

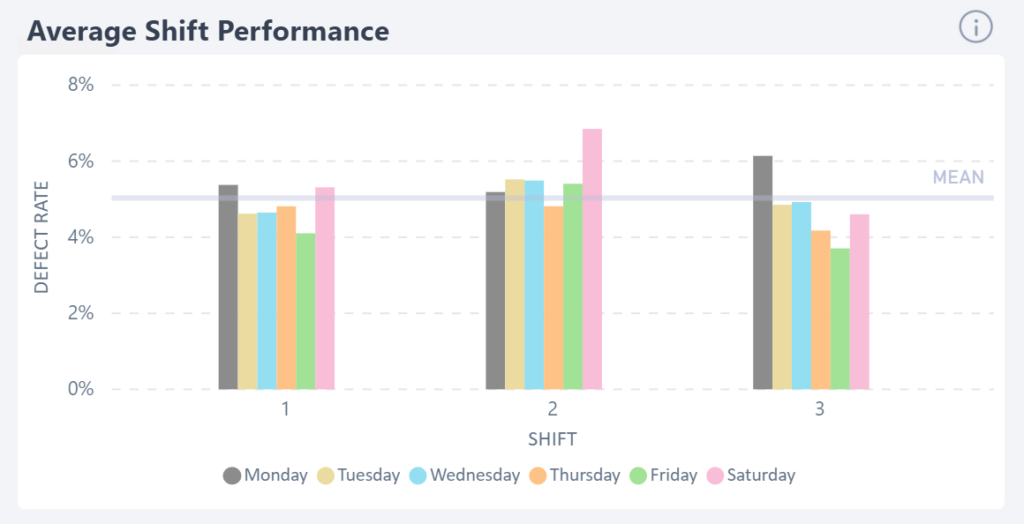

报告 1:平均班次绩效:分析一段时间(周/月/季度)内的平均班次缺陷率,以突出需要注意的领域。

该报告有助于对平均一周内所有轮班的平均缺陷进行基准测试。通过确定特定班次的当周平均缺陷率,它表明需要立即引起经理注意的缺陷百分比水平。

使用此报告,管理人员可以根据导致更高缺陷百分比的因素确定一周中哪几天需要优先轮班的优先级。

访问 - 免费试用版提供

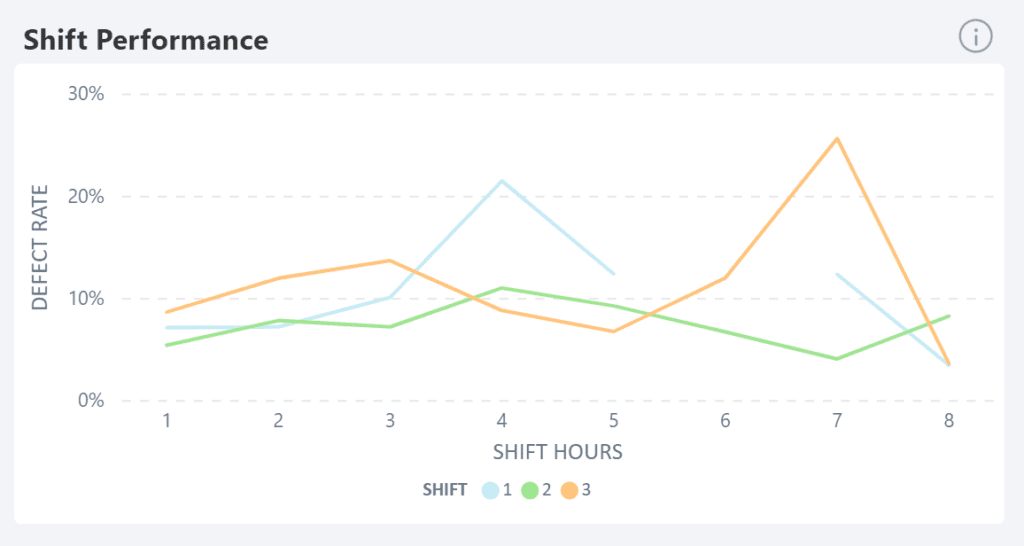

报告 2:轮班绩效:分析轮班每小时缺陷率行为的变化率。

班次绩效报告可帮助管理人员跟踪所有班次中每小时班次缺陷率行为的准确变化率。此处突出显示的峰值缺陷率小时数是那些需要额外调查和资源以提高轮班绩效质量的小时数

使用此报告,管理人员可以每小时评估整体轮班绩效,以在必要时消除峰值缺陷率方面的挑战。

访问 - 免费试用版提供

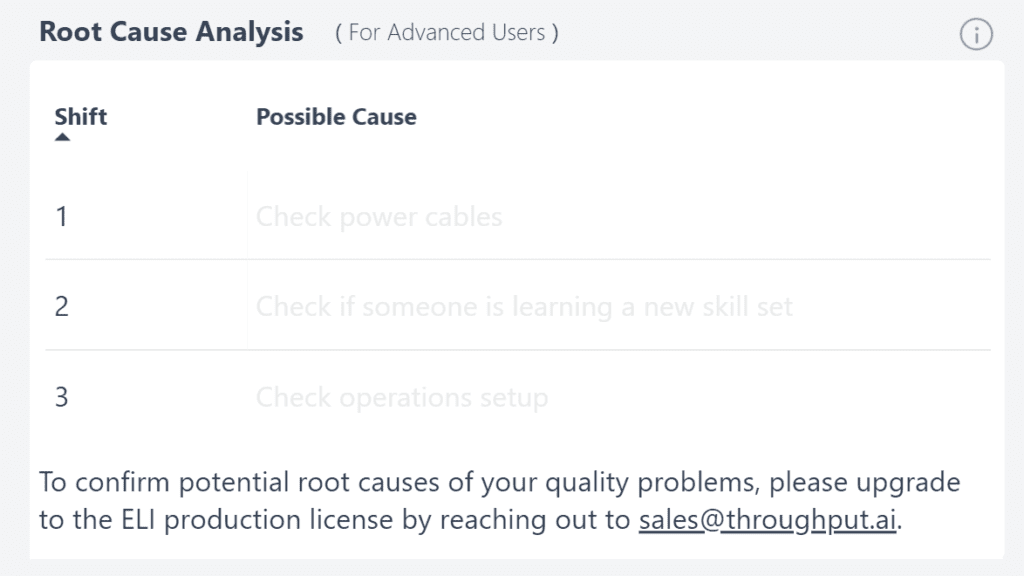

报告 3:根本原因分析:通过预测质量问题的潜在根本原因进行分析。

该报告可帮助管理人员预测每个班次中现有质量问题和问题的最初原因可能是什么。

使用此报告,经理可以轻松查明不同班次出现质量问题的原因

访问 - 在企业版 ELI 上可用

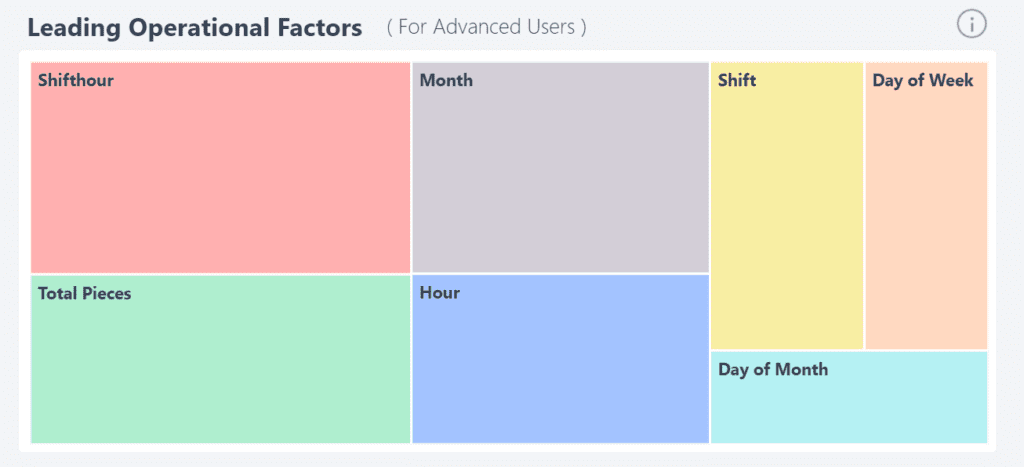

报告 4:主要运营因素:分析以确定潜在根本原因准确性的瓶颈。

主要运营因素报告列出了 ELI 正在考虑和权衡以确定瓶颈和潜在根本原因准确性的变量。该功能同时运行多元导数和相关性分析,以确保提供最佳质量改进建议。此树状图中描述了当前的操作建议准则。

使用此报告,管理人员可以查明可能导致潜在瓶颈的主要运营因素并跟踪其根本原因的准确性。

访问 - 在企业版 ELI 上可用

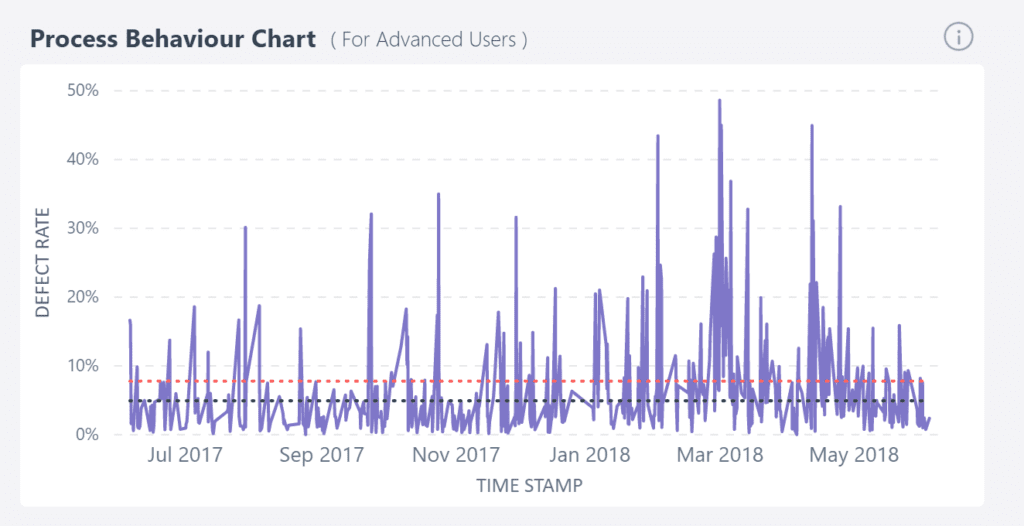

报告 5:过程行为图:使用统计方法分析缺陷率。

流程行为图表允许运营经理从统计角度检查缺陷率,并将其与思想领袖和内部参考制定的运营解决方案和最佳实践相比较。

使用此报告,管理人员可以轻松监控任何流程的稳定性和一致性。

访问 - 在企业版 ELI 上可用

开始使用这些报告来获取运营质量的准确状态。 立即激活您的免费试用版,见证工厂运营的转型成果。

工业技术