BGA组装工艺能力应慎重考虑的要素

BGA(球栅阵列)组装与焊接组装技术完全兼容。芯片级 BGA 的间距可以是 0.5mm、0.65mm 或 0.8mm,塑料或陶瓷 BGA 组件具有更宽的间距,如 1.5mm、1.27mm 和 1mm。细间距的 BGA 封装比具有引脚封装的 IC(集成电路)更容易损坏,并且 BGA 组件允许选择性地减少接触点以满足对 I/O 引脚的特定要求。作为应用于 SMT(表面贴装技术)组装的尖端技术,BGA 封装已迅速成为符合细间距和超细间距技术的重要选择,以提供可靠的组装技术实现高密度互连,从而导致这类包的应用越来越多。

X射线断层检测装置在BGA组装中的应用

大多数 PCB(印刷电路板)制造商和电子产品制造商在将 BGA 组件应用于电子组装之前,并没有注意到在其制造过程中应用 X 射线检测的太多必要性。传统的检测方法被认为是足够的,例如 MVI(人工视觉检测)和电气测试,包括 MDA(制造缺陷分析)、ICT(在线测试)和功能测试。然而,所有这些检查方法都未能发现隐藏的焊点问题,如空洞、冷焊和锡焊附着力不良。 X射线检测系统是一种检测工具,已被验证能够检测隐藏的焊点,并有助于建立和控制制造过程,分析原型和确认过程。不同于 MDA、ICT 和 AOI(自动光学检测),X 射线检测系统能够确认短路、开路、空洞和 BGA 焊球对齐,监控工艺质量并为 SPC(统计工艺控制)提供即时反馈数据生产效率高。

X射线断层检测设备可以通过捕捉焊点的图像生成断层图像,可以实现自动焊点分析和实时断层扫描。而且,他们可以在几秒或两分钟内对PCB板两侧元器件的所有焊点进行准确的比对分析,从而得出焊点是否合格的结论。

BGA组装工艺及变异来源

为了更有效地使用X射线检测系统,必须明确BGA组装过程的控制参数和参数控制限制。 BGA组装过程符合以下顺序:

当BGA元件共晶焊球在组装过程中在焊膏中组装时,它们的位置通常通过液体焊锡的自对准来校正。因此,安装精度似乎不如细间距引线元件那么重要,而 BGA 元件组装技术中的主要控制阶段是焊膏印刷和回流焊接。此外,焊点形状和尺寸的变化也与许多其他因素有关。

消除所有的变化几乎是不可能的,因此制造过程控制的关键是减少每个制造阶段的变化。应仔细分析和定量处理不同变化对总装产品的影响。考虑到从BGA元件到PCB组装过程的全过程,影响焊点质量的主要因素是:

1.焊球体积;

2. BGA元件焊盘尺寸;

3. PCB焊盘尺寸;

4.锡膏量;

5.回流焊过程中BGA元件变形;

6.回流焊过程中BGA贴装区PCB变形;

7.贴装放置精度;

8.回流焊温度曲线。

无论使用何种检测设备,判断焊点是否合格都必须有依据。 IPC-A-610C 在 12.2.12 项中规定了 BGA 焊点验收标准的定义。优秀的BGA焊点要求光滑、圆润、边缘清晰、无空洞。所有焊点的直径、体积、灰度和对比度都应相同,位置对齐,无位移或扭曲。

BGA组装工艺能力

下面以一种 BGA 组件为例进行讨论。这种类型的 BGA 组件是 PBGA(塑料球栅阵列)组件,具有 520 个引脚,尺寸为 2"x2",具有共晶焊球并利用免清洗助焊剂。实施6 sigma工艺能力分析,验证BGA贴装精度、焊点开路和短路发生概率。计算前的假设是:

a. BGA元件焊盘或PCB焊盘没有变化;

b. BGA元件不变形(回流焊接工艺);

c.平均偏差按照回流焊后焊点的平均体积计算;

d.假设BGA元件重量由浮游物和表面张力平衡;

e.焊盘和共晶焊球应具有良好的可焊性;

f.所有的分布都是正态分布。

• BGA 贴装

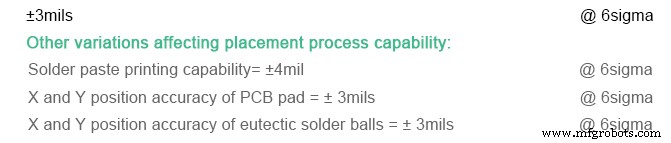

标准 SMT 设备用于安装 BGA 组件。普通贴装设备能够识别BGA共晶锡球图像,贴装工艺能力如下:

根据以上数据,制程能力为6sigma时最大贴装偏差为653万。由于焊盘直径为28mil,焊膏熔化时表面张力引起的元件自对准中的放置偏差可以忽略不计。 BGA元件贴装工艺符合6sigma级别。

• 焊点开路

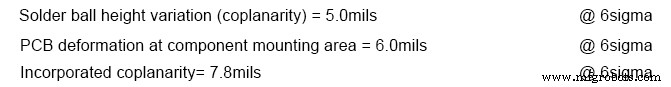

由于共晶焊球塌陷不足,组装过程往往会出现焊点开路。就520针的PBGA而言,共晶焊球是直径为30mils的球,标准偏差为500mils 3 (参与交易量),交易量规定为14,130mils 3 . BGA和PCB焊盘直径为28mil,焊膏厚度为6mil。因此,BGA 焊球边缘的平均高度约为 24mils。就反映焊球体积变化的6sigma能力而言,

回流焊接后,由平均焊点体积确定的焊接键合支撑高度为19mils。由于工艺能力设置为 6sigma,焊膏厚度测量为 4 到 8mils。此外,BGA 焊球会塌陷成锡膏 3mils,由此得出以下计算数据:

焊球下方焊膏的最小厚度 =3mils

最小塌陷 =7mils

最小掺入崩溃 =10mils

为阻止开路发生而产生的最小安全偏差 =2.2mils

当上述变化可以控制在一定范围内时,BGA回流焊工艺可以达到6sigma。

不幸的是,BGA 元件和 PCB 的变形通常会导致 BGA 回流焊接组装过程中焊接高度不一致。 BGA 元件和 PCB 焊盘的特性差异会导致工艺变化。总而言之,即使考虑了所有变化,仍然会出现开路焊点。因此,X射线检测系统可用于对开路焊点进行缺陷检测。

• 焊点桥接(短路)

同样的方法可以用来估计焊点短路对装配工艺能力的影响。焊点的直径各不相同,测量数据表明每个焊点的键合量在 12800 到 19250mils 3 6sigma以下的处理能力。因此,最小焊接键合支架的高度为 15mils,然后最大焊接键合直径可高达 38.5mils。对于50mils间距的BGA元件,焊点桥接几乎不会发生。

统计过程控制分析

有效的 BGA 组装过程控制可以减少焊接连接的变化。但在实际装配过程中,以下变化往往会造成工艺波动,需要对其进行持续监控。

1.锡膏高度和体积;

2. BGA元件侧接直径;

3. PCB焊盘侧接直径;

4.连接中心键合直径;

5.腔体大小及发生率;

6.锡球。

焊膏厚度可通过X射线检测设备监测,工艺变化可根据焊点形状和一致性控制在一定水平内。

文章由PCBCart编辑Dora Yang撰写,原载于SMT007 Magazine 2018 5月刊。

PCBCart 专业处理 BGA 组装

PCBCart多年来一直提供PCB组装服务,我们在BGA组装项目方面拥有丰富的经验。我们可以处理 0.4mm 或更大的 BGA 间距,我们的 BGA 球数在 2 到 50 个之间。如果您的 PCB 数量要求涉及 BGA 组装,请随时与我们联系,以获得实用且具有成本效益的解决方案。或者,您可以点击下方按钮提交PCBA报价请求,我们将尽快回复您定制电路卡组装成本和解决方案。

有用资源

• BGA 封装类型简介

• BGA 封装技术简介

• 影响BGA 组装质量的因素

• PCBCart 的一站式生产服务涵盖 PCB 制造、组件采购和交钥匙组装

工业技术