聚氨酯铸造与注塑成型 - DFM 指南

制造设计 (DFM) 涉及优化零件设计,以便制造商能够以尽可能低的单位成本制造高质量的零件。通过考虑制造方法及其限制,设计人员可以减少生产时间、降低成本并防止大量重新设计。

DFM 最佳实践因您制造的产品和您选择的制造方法而异。虽然注塑成型和聚氨酯浇注都是可以制造成型塑料部件的成型技术,但它们有不同的 DFM 指南。这里有你需要知道的一切。

聚氨酯铸造与注塑成型

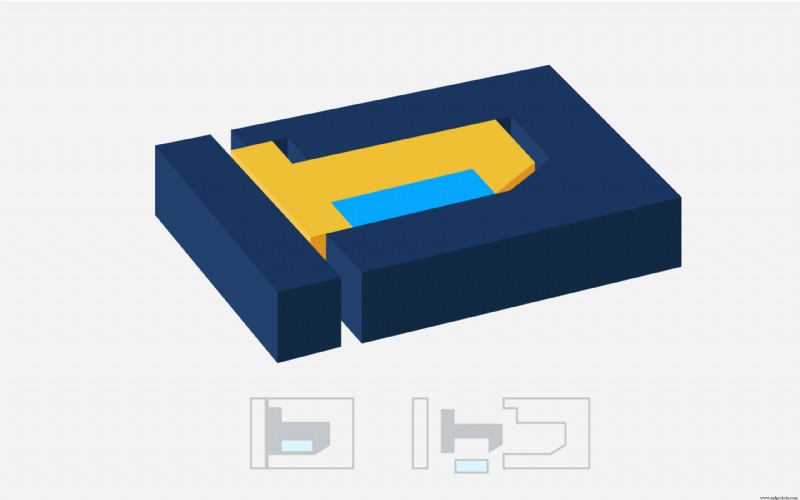

在开始注塑模具零件之前,需要通过 CNC 加工设计和制造合适的模具。您零件的几何形状将直接影响您的工具,因此如果您有一个复杂的组件,您将需要复杂的工具。复杂的零件可能需要在模具设计中加入滑动动作、升降器或可拆卸型芯。在注塑成型过程中,型芯和型腔会聚在一起。然后将熔化的塑料注入模具中,冷却、硬化和弹出,以创建一个可用的零件。

聚氨酯铸造从通过 CNC 加工或 3D 打印创建的主模型开始。操作员将母模放入模具盒中,在模具盒中填充液态硅胶,然后进行固化。固化过程完成后,将模具切成两半以去除主图案。剩下的是要成型的零件形状的空腔。然后,用聚氨酯浇注树脂填充型腔并置于加热的真空室中进行固化。

- 虽然这两种工艺都需要用塑料材料填充模具的型腔,但聚氨酯铸造和注塑成型之间存在一些关键区别。

- 用于注塑成型的模具通常由钢或铝制成,这使得它们比聚氨酯铸造中使用的硅胶模具更耐用。

- 制作聚氨酯铸模比制作注塑模具便宜。复杂的注塑模具很容易花费数万美元,但制造聚氨酯铸模通常要花费数百或数千美元。

- 虽然注塑模具进入生产阶段可能需要几个月的时间,但聚氨酯铸模可以在两周内完成加工。

- 聚氨酯铸造在壁厚和底切方面比注塑成型更宽容。

如果您计划进行大批量生产或有严格的公差,请考虑注塑成型。金属模具比硅胶模具更耐用、更坚固,并且金属将持续提供一致的零件质量。此外,与聚氨酯铸造相比,注塑成型时您将拥有更多的控制力。制造商不仅可以控制材料流动和冷却速度,还可以控制注塑时的注塑温度和位置。虽然创建用于注塑成型的模具的成本最初可能看起来很高,但在分散到数千个零件中时它变得具有成本效益。

另一方面,聚氨酯铸造是开发原型或执行小批量生产运行的理想选择,因为软模具提供速度、灵活性和经济性。如果您对您的产品有很高的需求,但您的永久模具还没有准备好,您可以使用聚氨酯铸造开始生产。

聚氨酯铸造和注塑成型的主要 DFM 问题

当谈到用于聚氨酯铸造或注塑成型的 DFM 时,您需要牢记公差、壁厚和底切。

公差

没有制造过程是完美的,因此设计师和工程师通过建立可接受的公差来允许这些变化。将零件与来自基本测量的这些可接受的测量变化进行比较,因此那些尺寸符合这些约束的零件将被认为是可接受的。尺寸变化超过公差中定义的量的那些将无法按预期工作。这些公差是在设计过程中确定的,它们决定了可以使用哪些制造工艺。

使用铸造聚氨酯实现严格的公差是非常困难的——如果不是不可能的话——因为模具是由可以通过真空负载移动的柔性硅胶制成的。如果您需要极其精确的组件,则不应使用铸造聚氨酯来制造零件。

另一方面,金属注塑模具的最终测量尺寸变化较小,因为它们不能移动太多。然而,熔融塑料在冷却时会收缩,这会导致部件最终测量尺寸的微小变化。您需要建立反映这一点的注塑模具公差。

公差不足可能更实惠,但会影响可用性,而公差过大则更昂贵且耗时。通过花时间在两者之间找到完美的平衡,您可以确保您的零件可靠、功能齐全,并按预期与其他零件配合。考虑零件的功能、公差叠加以及制造和装配过程。如果您选择的制造方法不能满足您的公差要求,您可能需要使用不同的制造技术。您还可以重新设计您的零件,使其具有宽松的公差。

壁厚

保持均匀的壁厚很重要,因为它可以提高零件间的一致性、改善应力分布并降低成本。壁厚不一致或不均匀会导致注塑件出现翘曲、缩痕、收缩、短射或空洞。

零件的理想壁厚取决于其尺寸、几何形状以及结构和美学要求。为获得最佳效果,我们建议注塑件的壁厚在 1-4 毫米之间。使用聚氨酯铸件制造零件时,壁厚可能不同,但在固化过程中可能会出现一些收缩或变形。两种工艺的壁厚最好保持在5mm以下。

任何阻止您从一体式模具中弹出零件而不会损坏的突起或凹痕都被视为底切。在某些情况下,凹面、凹槽和悬垂特征会使脱模过程变得困难并损坏您的零件。其他时候,这些功能不会造成任何伤害。这取决于您如何设计和定位这些功能和组件。

底切

底切的影响还取决于您的制造方法。由于聚氨酯铸造硅胶提供的灵活性,如果您碰巧有底切,您可以简单地弯曲和拉伸工具以释放您的零件。注塑成型中使用的金属模具则不能这样说,因为它的灵活性要差得多。您的制造商可能需要添加操作,在您的模具中创建一个孔或槽,或者重新设计您的模具,使其具有平行于模具分离轴的特征,以确保您的零件可以弹出。这导致更复杂和更昂贵的工具。

快速半径制造设计

无论您选择聚氨酯浇注还是注塑成型,将 DFM 集成到设计流程中都会降低您的单件成本并节省时间。通过在设计时考虑您的制造方法、公差、壁厚和底切,您可以最大限度地减少零件错位并优化生产流程。

无论您选择哪种制造工艺,Fast Radius 都可以帮助您设计可制造性,以确保您对最终产品的质量和成本感到满意。我们的专家团队可以就适当的公差和壁厚为您提供建议,或帮助您确定最适合您的设计的底切解决方法。今天就联系我们开始吧。

工业技术