注塑成型浇口设计:塑料制造终极指南

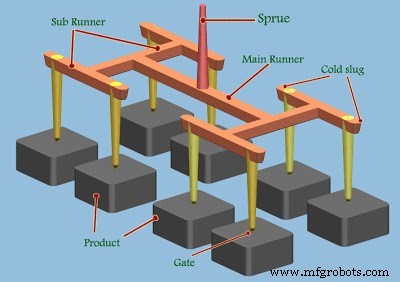

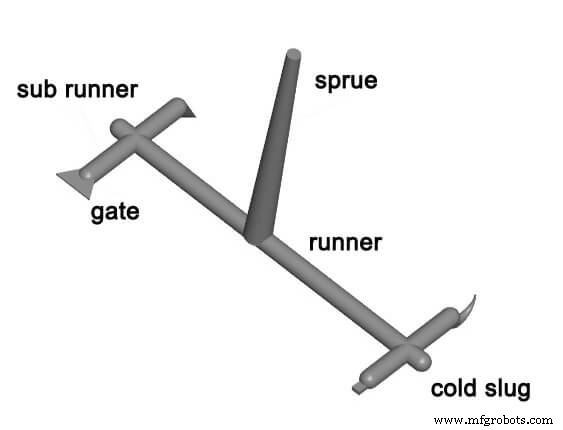

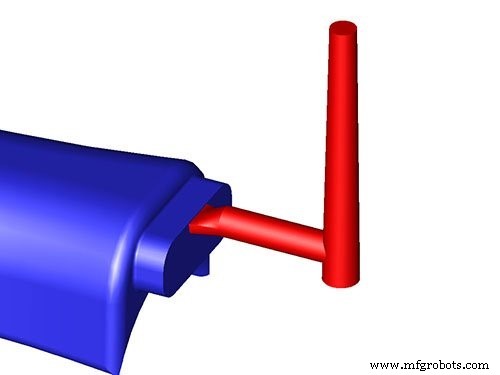

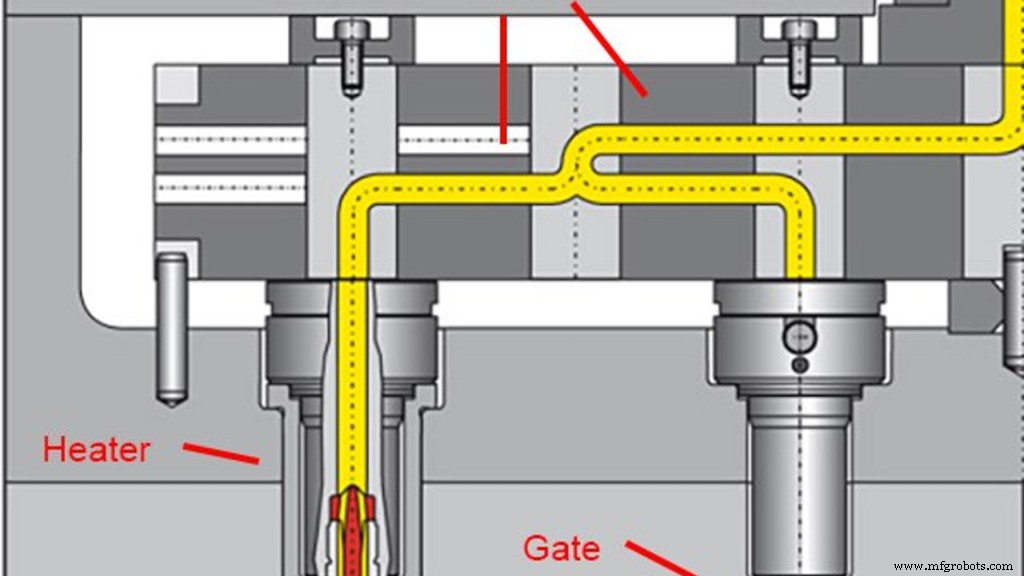

用于注塑成型的工具可能难以设计或制造。但是,它们具有易于理解的基本概念。注塑浇口系统有助于将熔融塑料从成型机的喷嘴中引导出来。这实际上是塑料进入工具核心的通道。

当注塑浇口设计不正确时,塑件可能存在潜在缺陷。这些注塑成型缺陷会影响部件的完整性。尺寸、尺寸或位置错误的浇口设计会影响制造过程。

因此,每个产品开发人员都应该了解注塑浇口设计的细节。本指南中的信息将帮助您为注塑件做出最佳决策。

注塑浇口设计的重要性

浇口对塑料注射成型工艺的结果有直接影响。设计合理的浇口可控制流入模具的熔融塑料的方向和体积。您不希望熔化的塑料回流到流道中。

塑料在冷却之前必须到达模具的每个区域。这种做法对于防止塑料的某些部分过早硬化至关重要。这样,您可以确保塑料部件不会以断裂或应力断裂而告终。因此,门将系统关闭并保持在那里,直到它凝固。

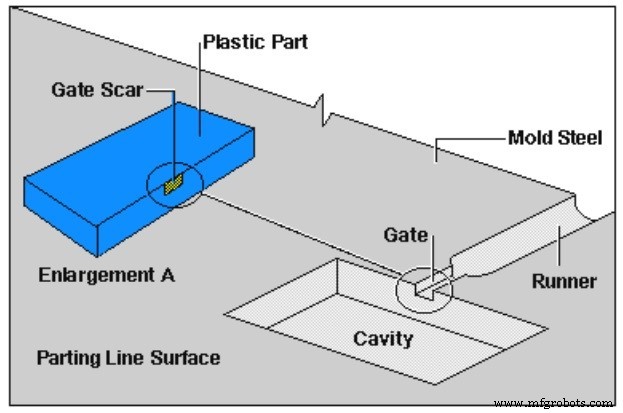

注塑浇口通过散热产生热量。注塑成型的浇口痕迹通常很窄。因此,它会导致粘性耗散,从而导致热量的产生。因此,正确的浇口设计可以提高聚合物温度,以防止形成熔接线和流痕。

盖茨还使工程师更容易切断跑步者。这样,零件的后加工处理将变得更加简化。

不同注塑浇口类型的优缺点

大门有不同的尺寸、类型和设计。这些类型的注塑浇口设计中的每一种都有其优点和缺点。必须了解这些,以便为您的注塑成型工艺选择最合适的设计。最常见的门类型包括:

直接浇口或浇道浇口

直接注塑浇口是最小修整的浇口。该浇口有助于产生单腔模具的对称填充形式。

它完美地适用于制造商在进入固定工具的浇道中构建命运的圆柱形零件。

优点

- 易于设计和用于制造

- 允许快速注射大量塑料

- 圆柱或圆形零件实现同心度的绝佳方法

- 生产具有较低应力和高强度的零件

- 维护成本低。

缺点

- 可能会在接触点留下明显痕迹

- 必须手动拆除门

边门

这些是塑料注射成型设计中最常见的浇口之一。它们的广泛使用是由于它们在过程中的有效性和简单性。顾名思义,模具边缘有一个边浇口。

与其他浇口相比,它们具有更大的横截面积。因此,它们允许更多熔融塑料流入型腔。它们的最佳应用是制造扁平零件。

优点

- 简单有效

- 设计和制造成本相对较低

- 无需从操作机器上取下模具即可进行扩容

- 具有更大的横截面积以实现更多的塑性流动

缺点

- 边浇口可能会出现见证痕迹和熔接线

- 高注射压力可能导致塑料降解

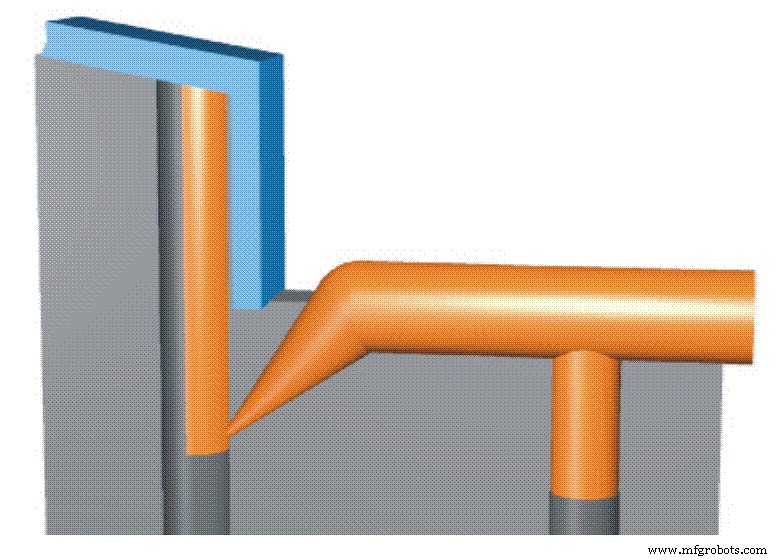

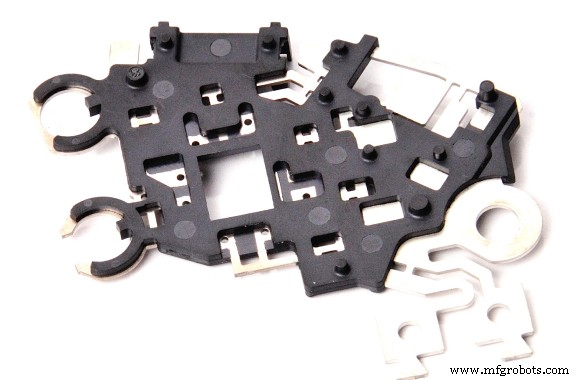

潜艇大门

这种注塑浇口设计也称为隧道浇口或子浇口,涉及将塑料引导至分型线下方的型腔边缘。

因此,它确保浇口的修整自动发生。它使用销钉将流道剪断。因此,它减少了疤痕并简化了浇口的去除。是小零件和高气蚀模具的理想方法。

优点

- 自动修剪或移除浇口

- 将多余的排气排出模具

- 减少疤痕或将其移至不太重要的区域

缺点

- 制造更复杂

- 这可能既耗时又昂贵

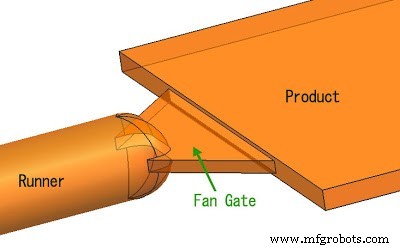

扇形门

这些类型的门是边缘门的替代品。它们带有保持一致厚度的风扇。

然而,风扇散开,在大面积上增加了它的体积。这些风扇更推荐与聚碳酸酯塑料一起使用。

优点

- 增加薄边零件塑料流量的绝佳选择

- 降低用于给定体积塑料的注射压力

骗局

- 可能会在零件上留下显着痕迹,增加后处理成本

注塑成型浇口设计如何影响零件的质量

注塑成型中的所有浇口设计都会在压力下迫使熔融塑料进入型腔或型芯。因此,当塑料进入塑料时,它们会加速塑料并增加热量。浇口的工作可能会对塑料零件产生多种影响。

此时,您可能需要更改注塑浇口设计。最常见的影响包括:

喷射

当熔融塑料进入型腔时,浇口太小会导致压力下降。因此,它通常会导致一种称为喷射的缺陷。喷射描述了将塑料喷射到芯中而不是典型的平滑流动。这样的事件会导致波浪形扭曲,制造商通常将其称为“蠕虫”。为了克服这个问题,通常需要降低压力或增加浇口尺寸。有时,您可能需要两者都做。

过热

塑料通过浇口的高注射速度通常会产生摩擦。当热量变得过多时,树脂可能会腐烂。这种衰变通常是塑料中分子键被破坏的结果。

但是,为避免这种衰减而过度降低或注射速度可能会导致其他成型缺陷,例如熔接线。它还可能导致最终产品的机械强度差。此外,更慢的循环时间通常等于每小时生产更少的零件。这反过来又会增加处理成本。

在这种情况下,您可以将塑料树脂的体积划分为多个不同的浇口痕迹。这样,您可以分散压力,避免过程中过热。在这个关头你也必须小心。这是因为多个流动前沿通常会导致气阱和熔合线,无论这些前沿在型腔中相遇。

RapidDirect 的完整注塑成型解决方案

在 RapidDirect,我们以具有成本效益的价格提供一流的塑料注塑成型服务。我们拥有 100 多种不同的塑料树脂和其他材料,以确保您获得最优质的产品。凭借我们合格工程师的专业知识和经验,按需制造从未像现在这样好。

我们的即时报价平台在几秒钟内为您生成报价。此外,我们的高效工具可确保加快制造周期。每种技术驱动的按需塑料制造工艺都有其优势,您不想错过它。您需要做的就是今天上传您的设计文件!

注塑浇口的设计考虑

在设计注塑成型零件时,您必须考虑某些基本因素。关于浇口位置注塑和浇口尺寸设计,您需要问自己一些问题。

另一个基本问题是如何确定注塑成型的浇口尺寸。这些因素中的每一个都至关重要。因此,它们往往会影响过程和产品。设计考虑包括:

注塑浇口 尺寸

每当模具在机器内循环时,浇口尺寸必须允许适当的剪切。浇口尺寸设计必须允许正确填充模具并保持尽可能小的流道。它还必须让熔融的塑料树脂在硬化之前到达模具的每个部分。

小型浇口设计通常会提供更好的零件外观。但是,由于填充压力增加,可能会导致压力。所以,浇口不能太大也不能太小,刚好能满足工艺要求。

注塑浇口 位置

浇口位置是另一个需要考虑的重要因素。它可以帮助解决浇口尺寸可能出现的任何问题。在考虑注塑成型中的浇口位置时,应将浇口放置在最深的横截面。这最大限度地减少了下沉和空隙,并有助于提供最佳的塑料流动。请勿将门放置在引脚、芯或任何其他障碍物附近。

此外,浇口应最靠近厚壁区域以进行完全包装。此外,浇口应位于不受流道变形影响的模具上。它也不应该影响用户的审美。您应该以减小其尺寸的方式使用门。它还可以处理模腔内可能成为塑料树脂瓶颈的薄边缘或区域。

注塑浇口数

在某些情况下,您可能需要在成型过程中使用多个浇口。使用多个浇口将有助于解决尺寸和浇口位置注塑成型可能出现的问题。此外,多个浇口处理模具型腔中的薄区域。

结论

注塑浇口设计是注塑工艺的关键部分。确保质量原型和高端产品的正确性至关重要。在设计浇口时,浇口尺寸、位置和数量等变量是必不可少的考虑因素。浇口设计知识有助于 RapidDirect 提供一流的注塑成型服务。立即索取报价!

工业技术