注塑成型拔模:设计指南和最佳实践

当我们谈论塑料注射成型零件的最佳实践时,有一些是不可避免的。排在首位的通常是注塑成型拔模角。每一个注塑成型设计都以可制造性为目标。因此,您必须考虑流程的每一步。

尽管您的零件可能在模具中正确成型,但在顶出过程中可能会出现问题。这可能会在模制部件中产生不希望的缺陷。拔模斜度将有助于避免许多这些不需要的问题。在本文中,我们将讨论注射角度的好处以及便于零件注射的设计指南。

虽然我们稍后会详细介绍好处,但让我们简要介绍一下拔模角度。

什么是拔模角?

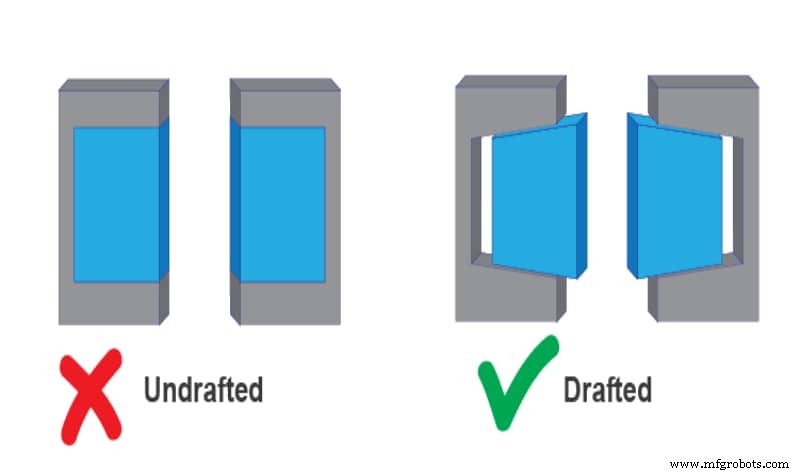

拔模斜度是指应用于注塑件大多数特征侧面的斜度。注射角度的定位应使其朝向模具的拉模和分型线的方向。它们有助于轻松地从模具中脱模。

99% 的注塑成型设计都需要拔模角注塑成型才能成功制造零件。成型零件表面的角度逐渐变细。因此,在您脱模时,零件很容易滑过模具的型腔和型芯。

拔模角的好处

很多时候,拔模角度可能会产生利益冲突。成型商喜欢并推荐拔模角。然而,模具制造商发现在所有型腔和型芯表面加工角度是一项艰巨的任务。有些人还认为拔模斜度可能会使零件设计复杂化。

然而,重要的是要注意拔模角提供了广泛的好处。它们对于确保模制零件符合所需的质量标准至关重要。如果没有草稿,您会增加出现注塑成型问题的机会。这可能会不必要地增加生产成本和交货时间。

当零件中没有设计拔模时,摩擦和真空通常会出现问题。这些可能会损坏您的零件。在极端情况下,模具也会受到影响。塑料在冷却前收缩。因此,零件的某些部分可能会脱离模具。其他部分将抓住核心。

脱模角度允许您使用顶针上的简单推动将您的零件从模具中弹出。这样,您将防止零件的表面在弹出时沿模具拖动。零件表面与模具表面之间的摩擦会导致划痕并影响零件外观。

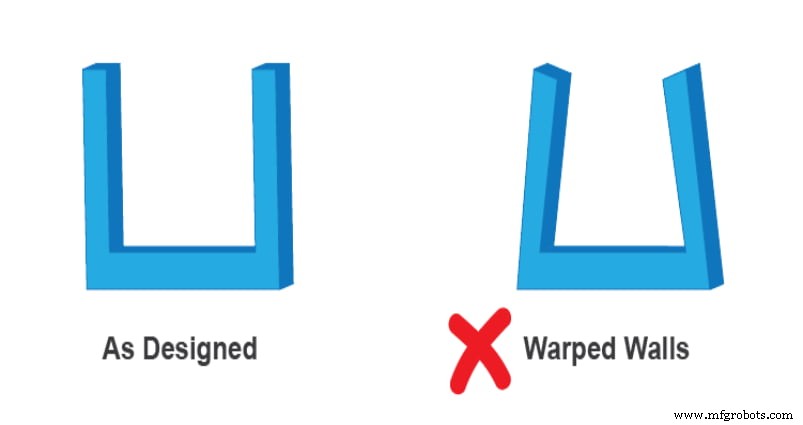

此外,喷射角度可防止在喷射过程中形成真空。没有气流可能会导致顶针推动组件,直到出现真空应力。这可能会导致零件在顶出时发生弯曲、断裂或翘曲。

在您的设计中添加拔模角度将帮助您避免这些问题。因此,您可以改善零件的装饰效果并降低生产成本。拔模角度还可以帮助您避免复杂且昂贵的顶出设置。

总而言之,为您的设计添加注入角度:

- 在需要时确保光滑、均匀、无划痕的饰面

- 减少因顶出过程中的摩擦而损坏零件的可能性

- 确保其他表面纹理和饰面的均匀性和完整性

- 减少成型零件的磨损

- 减少损坏模具的机会

- 最大限度地减少几何变形

- 通过消除或减少对复杂喷射设置的需求,缩短整体冷却时间

- 提供直接和间接的总体生产成本降低

拔模角度设计指南和最佳实践

首先,您必须注意,所有成型零件都没有一个足够的拔模角。每个单独的零件都有其独特的草案要求。较大的零件可能比较小的零件需要更多的拔模。此外,在高压下成型的薄壁零件可能比在低压下成型的零件需要更多的拔模量。

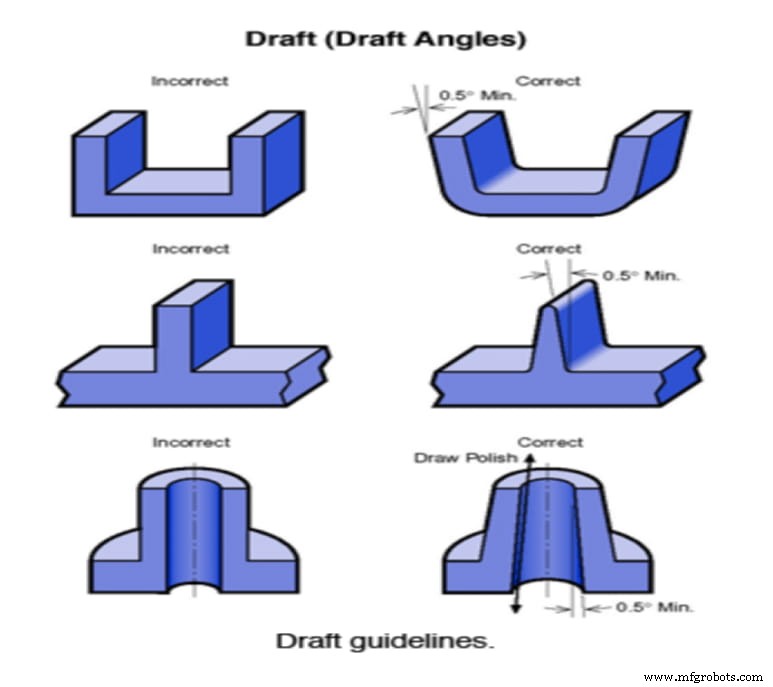

考虑到这一点,以下是草稿设计的一些通用指南和最佳实践:

1.大多数零件需要 1½ 到 2 度的拔模角度

这是适用于深度不超过 2 英寸的模制零件的经验法则。有了这个尺寸,大约 1½ 度的拔模就足以轻松地从模具中脱模。这有助于防止在热塑性材料收缩时损坏零件。

2。拔模角应平均每英寸深度的附加度数

这种做法最适合更大或更深的部分。这些类型的零件需要更多的拔模来考虑增加的表面积。额外的注射角度也解释了脱模过程中发生的摩擦。

3.脱模角应朝向模具的“顶部”

这意味着当分离发生时,拔模应遵循模具向上或远离的方向。假设您熟悉带有草稿墙的空心盒子。在这种情况下,您会注意到敞开的顶部比底部略宽。这是正确应用草稿的结果。

4.带纹理的零件通常需要更多的拔模

某些部件的表面可能设计有复杂的纹理。其他的可能有凹面或凸面。

对于此类组件,应将拔模角增加到最佳的 1½ 到 2 度。应以每 0.001 英寸(千分之一英寸)表面深度再增加 1.5 度的速率进行添加。

5.零件的每个组件都应具有拔模角度

具有复杂几何形状的材料或具有张力缓和特性的零件应具有拔模斜度。这些特征包括角撑板、百叶窗、肋条等。它们都是良好设计的关键组成部分。因此,与模具接触的这些特征中的任何一个都应包含注射角度。

6.将拔模角合并到零件的两侧可提供更多好处

一些材料(如实心圆柱零件)的分型线通常位于中间。在这种情况下,零件的两端都应该有拔模斜度。这是因为这种操作涉及两个脱模动作。

7.垂直表面应该有 - 至少 - 半度的吃水

当设计需要从垂直表面的底部到顶部的角度一致时,此指南非常重要。半度的吃水为需要直墙的设计提供了一种有效的折衷方案。也有助于零件满足注塑成型要求。

8.始终建议有一个拔模角度

重申这一事实很重要,因为许多设计师倾向于拒绝合并草稿。无论多么小,工程师都必须始终倡导某种程度的草案。草稿设计总是最好的,因为您不太可能找到需要零度角的设计案例。记住这句话,“有草稿总比没有草稿好。”

注塑成型中的特征深度和最小拔模角度

有几个因素会影响拔模角的选择。这些因素包括壁厚、壁厚、收缩率、材料选择、光洁度/纹理、顶出和制造能力。下表显示了成型零件的特征深度和所需的最小拔模量。

| 特征深度 | 最小厚度/草稿 | |||

| 0.25 英寸 | 0.040 英寸/0.5° | |||

| 0.5 英寸 | 0.040 英寸/1° | 0.060 英寸/0.5° | ||

| 0.75 英寸 | 0.040 英寸/2° | 0.060 英寸/1° | 0.080 英寸/0.5° | |

| 1 英寸 | 0.060 英寸/2° | 0.080 英寸/1° | >0.100 英寸/0.5° | |

| 1.5 英寸 | 0.080 英寸/2° | >0.100 英寸/1° | ||

| 2 英寸 | >0.100 英寸/2° |

结论

本指南的目的不是讨论拔模斜度,因为它是一个有吸引力的设计特征。相反,拔模斜度是成功设计零件的重要组成部分。它们确保有效和高质量的生产过程。忽视拔模斜度会导致大量不合格零件。它还可能导致模具损坏。最好始终了解注塑成型的最佳实践。其中之一就是在注塑成型中加入拔模斜度。

在 RapidDirect,我们是注塑成型专家,随时准备与您分享我们的专业知识。我们的工程师对注塑成型最佳实践有着深刻的理解,并将其融入我们的服务中。我们的工程师可以充分评估您的设计并提供建议。我们提供免费的 DfM 以确保您从零件设计中获得最佳结果。

我们广泛的制造服务包括强大的注塑成型服务。如果您不确定您的拔模角度是否足以满足您的需求,我们可以进行设计讨论。此外,我们还提供零件的一般检查,以确保它们为成型过程做好准备。所有这些服务的价格都具有竞争力。

常见问题 - 注塑成型拔模

聚乙烯材料的草案应该是什么?每侧 1 度的拔模斜度注塑成型将是有益的。高度抛光的表面会导致 LDPE 粘附在腔体和型芯上。因此,大约 1.5 度的吃水有助于轻松释放零件。

如何计算拔模角度?工程师将拔模角计算为度数测量值。在极少数情况下,角度计算为毫米或英寸测量值。计算从模具的垂直轴开始。它有助于解释塑料材料的收缩。

工业技术