设计符合制造公差的钣金组件

在生产大型产品时经常会看到钣金组件,因为它是一种非常经济高效的制造大型结构的方式,因为加工设备已经完善,并且不需要制造制造塑料零件所需的大型昂贵工具。然而,由于零件是由零件组装而成而不是一起形成的,因此需要考虑某些公差问题,否则可以避免使用更多的一次性工艺,例如硬注射、RIM 或结构泡沫。

要理解为什么会这样,我们需要更好地了解钣金零件的制造过程;从拉伸、剪切、冲压到弯曲,加工技术种类繁多。然而,对于数量相对较少(<10k)的大型零件的设计师来说,大多数钣金零件将使用 CNC 压力机或激光进行冲压或切割,然后在半自动制动器上成型。这是因为大型冲压模具和成型工具的模具投资永远不会以较低的数量进行摊销。

但是,由于这些机器一次加工一个步骤,因此公差考虑因素与具有所有特征的零件(RIM/结构泡沫、级进模成型零件)不同。因此,零件公差的方式以及如何考虑公差非常重要;添加的弯曲或特征越多,它们之间的容差就越差。作为一家设计咨询公司,我们已经看到多起零件的设计案例,这些零件按照正常制造公差进行设计,但堆积的弯曲太多,导致零件严重弯曲或根本不适合。

在设计钣金零件时,要记住的最重要的事情是初始形状通常是在一次设置中从平板上切割出来的,这意味着保留在一个平面上的特征将具有最高的公差,因为不会引入弯曲.因此,在设计需要组合在一起的零件时,最好使用所有存在于单个平面中的特征。

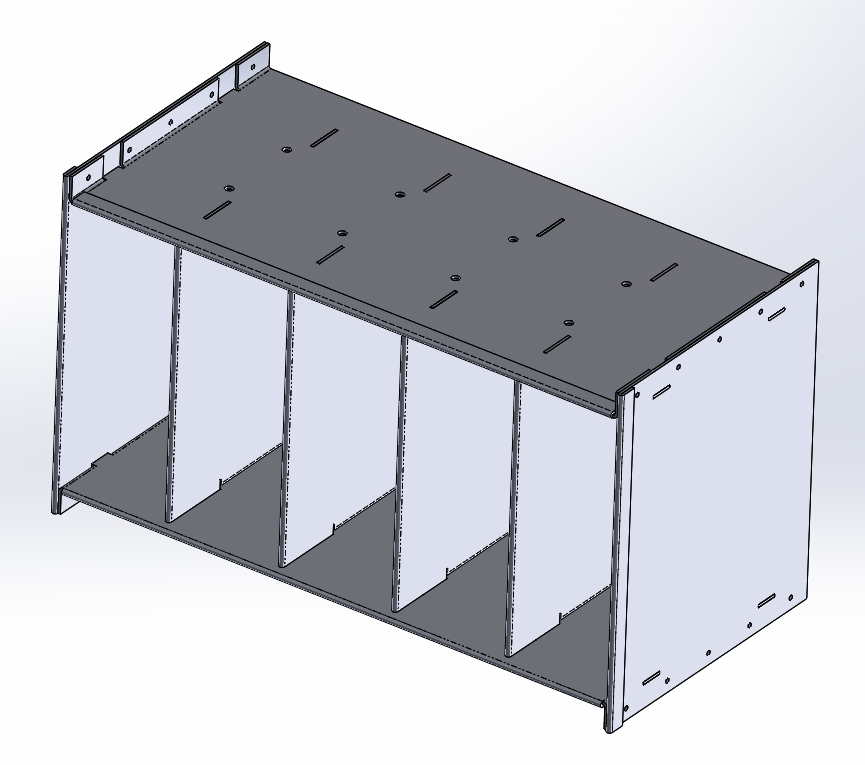

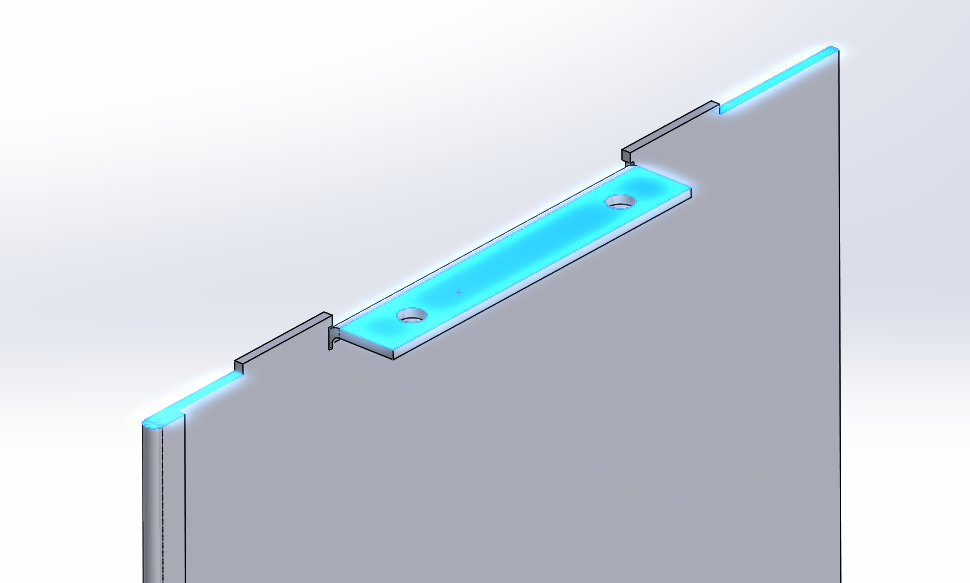

例如,当为驱动器架之类的东西创建垂直分隔时,可能会尝试使用相同的螺栓来定位分隔器,以将它们固定到位。然而,两个螺栓孔之间至少会有两个弯曲;因此,它们之间的公差将相当宽松,导致分隔线倾斜。取而代之的是,垂直分隔器中的凸片可以装入顶部和底部的槽中,这将提供更严格的公差,因为提供对齐的特征全部形成为平板。为了固定分隔器,可以形成带有过大孔的法兰,过大的孔将解释弯曲法兰引起的公差。

这比从水平构件折叠标签效果更好,因为每个折叠相对于彼此都有一个公差,这将大于槽与槽之间的公差。凸片的肩部应始终设计在法兰上方,以便更准确的特征提供对齐。

同样的逻辑适用于将两个平面部件定位在一起,如果您可以使用所有形成平面的特征,那么您将获得更好的对齐。像 Cleco 夹子(临时)或铆钉(永久)这样的物品在使用打孔来定位片材的相对位置方面非常有效。

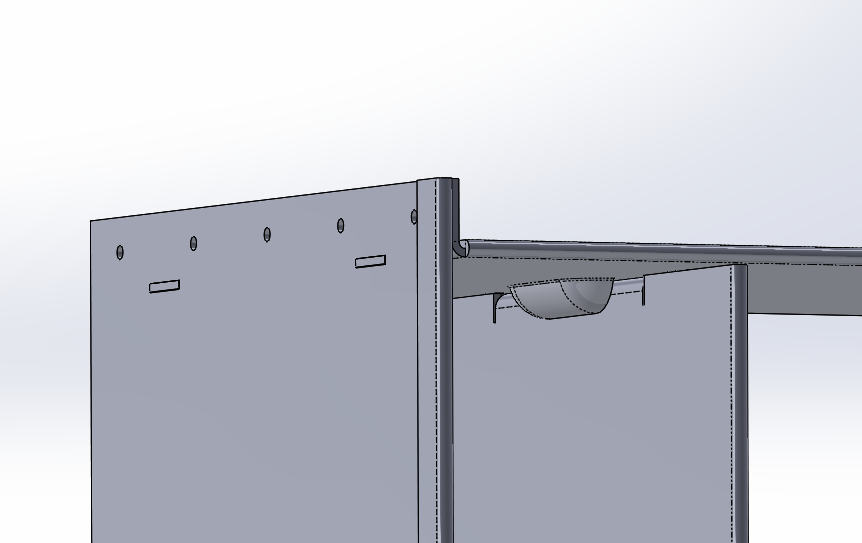

然而,机械倾斜可能会注意到建议的选项卡解决方案的一个明显问题;组装顺序完全错误。在连接侧板之前,所有分隔器都必须组装到上板和下板,并且要卸下其中任何一个,您必须卸下侧板和顶板。这使得在需要时组装和维修的单元很糟糕。但正如我们所讨论的,由于弯曲公差,仅使用孔并不能提供足够的对齐,那么我们应该怎么做?在这种情况下,半剪刀或狭缝可能非常有效,通过在顶板和底板上创建一个突起,您可以紧密对齐,因为在板材平整时进行剪刀,这样您就不会失去任何弯曲公差。

这些公差约束不仅适用于将两个钣金零件连接在一起时,也适用于将钣金连接到其他组件(如焊件或塑料/结构泡沫表皮)时。因此,如果可能,您应该在金属板的一个平面内进行任何高公差对齐,强度可以来自带有槽孔/超大孔的弯曲和法兰,因此它们不会过度约束组件。

通过牢记中小批量钣金制造的限制,无论零件在公差范围内的哪个位置,您都可以很好地设计出能够装配在一起的零件。通过与供应商密切合作,您可以了解制造现实并进行相应的设计。

制造工艺