鸡

在美国,鸡肉是一种廉价易得的肉类。它以多种形式包装,从整只烤鸡到选择一种特定的切块,例如大腿或鸡翅。由大公司运营的高度自动化、大规模的养鸡和加工综合体推动了美国鸡肉市场的发展。当这种方法在 1920 年代引入时,所谓的工厂化养殖的发展大大降低了鸡肉的价格并增加了鸡肉的供应量。

背景

今天家鸡的祖先是野生红原鸡Gallus gallus, 原产于印度和东南亚。红原鸡最初被驯化,显然是为了用于涉及斗鸡的宗教仪式。驯养的鸟类从印度向西传播到希腊,后来通过入侵罗马军队被引入西欧。到了罗马时代,鸡被用作食物,既可以吃肉,也可以吃鸡蛋。罗马人通常将它们带上船,作为新鲜食物的方便来源。

北美的第一批欧洲定居者带来了鸡。但直到 20 世纪,这个国家还没有这样的养鸡业。照顾鸡群在很大程度上被认为是妇女和儿童的工作。当时,一只典型的母鸡一年只产 30 个鸡蛋,农场主妇们将多余的鸡蛋在市场上出售,作为补充收入。鸡肉通常只有在初夏才有充足的量,那时春天孵化的鸡已经大到可以吃。由于养鸡业主要是女性的工作,仅作为主要农场生产的附属品,分销渠道有限。虽然修建铁路是为了将牛从西部运送到等待的城市市场,但没有在鸡肉生产上投入这样的努力,而且城市中或多或少地偶尔可以买到鸡肉,价格和供应量季节性大幅上涨。

几位发明家在 19 世纪后期完善了鸡孵化器。这些机器可以同时保持数百个鸡蛋的温度,从而使小鸡的商业繁殖成为可能。在 19 世纪,养鸡主要是一种爱好,许多家禽爱好者饲养着羽毛精美的鸡。艳丽多彩的外来品种最受欢迎;然而,随着机械孵化器的出现,家禽饲养员开始培育具有良好产蛋和产肉潜力的鸟类。

在美国,第一个严格以盈利为目的大规模饲养肉鸡(肉鸡)的人是特拉华州海景的威尔默斯蒂尔夫人。 1923 年,斯蒂尔夫人购买了 500 只小鸡,并在它们长到 2 磅(0.9 公斤)时卖掉了剩下的 387 只。她的利润是巨大的,在短短几年内,特拉华州成为蓬勃发展的养鸡业的中心。 1926 年,该州生产了大约 100 万只肉鸡。

到 1934 年,它每年饲养约 700 万只鸡。在 1930 年代,联邦-州合作任务国家家禽改良计划帮助养鸡户使用科学育种原则生产优良的鸟类品系。在这个时候,鸟类最初是专门为肉类生产而饲养的。肉鸡的重要品质是快速生长、白色羽毛(黑色羽毛留下难看的残根)以及多肉的胸部和大腿。育种的进步产生了相当大的影响:1900 年,一只典型的小鸡需要 16 周的时间才能达到 2 磅(0.9 千克),这被认为是油炸重量。今天,一只商品肉鸡的寿命只有大约六周,屠宰时重约 4 磅(1.8 公斤)。

营养学的进步对商业养鸡业的发展也很重要。与人类营养相比,鸡肉营养实际上得到了更多的研究,也得到了更好的理解。饲料工业、美国农业部和农业科学家的共同努力导致了最佳饲料。本世纪以来,每磅鸡肉所需的饲料比例已经下降,这使得鸡肉的生产成本越来越低。到1950年代,几家大公司已将饲料生产与养鸡和肉类加工结合起来,因此只有少数大公司控制了该国生产的鸡肉的高比例。这些主要生产商每周屠宰数百万只鸡。

商品鸡

生产

生产综合体

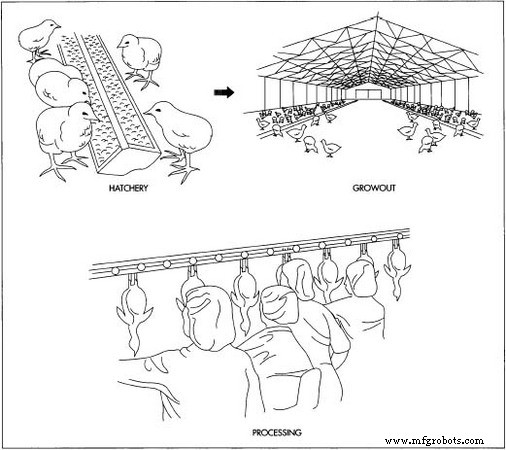

鸡肉生产通常在所谓的综合设施中进行。每个综合设施都包含一个饲料加工厂、一个孵化场、一个加工厂和养鸡场,通常在距离加工厂 30-40 英里(48.3-64.4 公里)的范围内。合同农民从孵化场接收雏鸡,并将它们安置在气候控制的鸡舍中。房屋通常为 400 x 50 英尺(122 x 15.24 米),最多可容纳 20,000 只鸡。内部是开放的,没有笼子或隔板。当鸡足够大可以屠宰时,它们会被收集起来并运送到加工厂。

孵化场

- 1 肉鸡是专为肉质、快速生长和体重增加而饲养的。在这个国家,大多数用于肉类的鸡是 Comish 雄性和 White Rock 雌性的杂交种。孵化场里有成千上万只鸡。孵化场是一个类似于饲养肉鸡的房子的大型开放空间,除了里面设置了许多小房子,看起来像传统鸡舍的微型版本。当母鸡准备下蛋时,它们会在鸡舍中寻找庇护所。从鸡舍中收集鸡蛋并进行孵化。种母鸡的寿命大约为 45 周,之后它们就不再被认为是有生产力的。这些“用过的”母鸡被屠宰,它们的肉通常用于宠物食品或由使用煮熟的肉丁(例如汤)的食品公司购买。

孵化

- 2 鸡蛋被放置在大型步入式孵化器中。鸡蛋保持温暖并由机器定期旋转。它们在大约 20 天后开始孵化。在孵化前不久,鸡蛋被转移到抽屉里。现在,许多加工商在小鸡孵化前在蛋壳内,即在蛋壳中接种疾病。这通常在孵化前三天进行。当它们准备好时,小鸡从它们的壳中啄出它们的出路。在生命的最初几天,小鸡仍在从卵黄囊中吸收营养,因此此时它们不需要食物。新孵化的小鸡的托盘被推车推到接种区,在那里它们被喷上针对常见疾病的疫苗雾。一些生产者在这一点上“去喙”小鸡,这实际上意味着从喙上剪下尖尖。这可以防止鸟类通过啄食相互伤害。 1990 年代后期,一些大型生产商停止了这种做法,因为在大多数情况下,成长中的雏鸡不会过于激进,而且断喙被认为成本高昂且没有必要。接下来,小鸡被运送到附近的“养成”农场。

成长

- 3 小鸡住在可容纳多达 20,000 只鸟的大房子里。这些养成舍通过加热和通风控制保持在 85° F (29.4° C) 左右。这些鸟没有被关在笼子里,通常每只鸟大约有 0.8 平方英尺。房子的地板上覆盖着干燥的垫料,例如木屑、稻壳或花生壳。这些鸟被喂食鸡饲料,通常是 70% 的玉米、20% 的大豆和 10% 的其他成分,如维生素和矿物质。美国的肉鸡不是

鸡肉加工从母鸡产卵的孵化场开始。收集鸡蛋并孵化,直到它们在大约 20 天后开始孵化。小鸡住在大的养成舍里,在那里喂它们吃鸡饲料。成群后,鸡群被传送到电晕柜中。水中的微弱电流会使鸟类昏迷或麻痹。接下来,家禽被传送到自动切颈器。尸体一直挂着,直到所有的血都流干了,然后它们就被脱毛了。接下来,将它们清洗、清洁并浸入冷却的氯化水中 40-50 分钟。喂任何类固醇或激素。病禽用抗生素或其他药物治疗。这些鸡在屠宰前会经历一个停药期,以确保它们的肉中没有药物残留。这些鸟通常通过乳头饮水器浇水,这样它们就不会洒出并弄湿它们的被褥。

鸡肉加工从母鸡产卵的孵化场开始。收集鸡蛋并孵化,直到它们在大约 20 天后开始孵化。小鸡住在大的养成舍里,在那里喂它们吃鸡饲料。成群后,鸡群被传送到电晕柜中。水中的微弱电流会使鸟类昏迷或麻痹。接下来,家禽被传送到自动切颈器。尸体一直挂着,直到所有的血都流干了,然后它们就被脱毛了。接下来,将它们清洗、清洁并浸入冷却的氯化水中 40-50 分钟。喂任何类固醇或激素。病禽用抗生素或其他药物治疗。这些鸡在屠宰前会经历一个停药期,以确保它们的肉中没有药物残留。这些鸟通常通过乳头饮水器浇水,这样它们就不会洒出并弄湿它们的被褥。

收集

- 4 小鸡在育成舍里生活了大约六周。肉鸡的饲养是为了增加过度的体重,特别是在它们的胸部和大腿上。六周时,雏鸡通常重约 4 磅(1.8 千克),可以进行屠宰。鸡的收集通常在晚上进行。尽管已经开发了各种机械收集器,例如真空装置和犁状推鸡器,但将鸡装箱运输到加工厂的最简单和最有效的方法是让农场员工进入鸡舍收集鸡只用手。工人们抓住这些鸟,把它们塞进柜子一样的盒子里。箱子被堆叠起来,一名叉车司机将它们拾起并装载到等候的卡车上。盒装鸡被堆放在卡车上,然后运到加工厂。鸡群的加工中心距离养成场一般不超过 30-40 英里(48.3-64.4 公里),这样鸡群就不必被驱赶太远。

屠杀

- 5 在加工厂,工人们从箱子里取出家禽,用脚把它们挂在传送带上。在一个典型的过程中,传送带上的家禽首先通过一个称为电晕柜的带电盐水。大约 20 只鸟一次占据电晕柜,它们在水中停留约 7 秒钟。水中的微弱电流会使鸟类昏迷或麻痹。接下来,家禽被传送到自动颈部切割器 - 旋转刀片切断两条颈动脉。鸟的尸体一直挂着,直到所有的血都流干为止。

去毛和内脏

- 6 然后将尸体短暂地浸入热水中以烫伤外皮。这使得去除羽毛更容易。尸体移动到自动羽毛采集器,这是移动的橡胶手指,可以擦掉大部分羽毛。然后尸体被第二次烫伤并穿过另一个羽毛采摘器。最后,一台专门的机器去除翅膀的羽毛。去毛的屠体接下来经过清洗机,清洗身体的外部。切断脚和头,尸体被运送到掏膛区。接下来,尸体被脚和脖子挂在镣铐上,切开,取出内脏(内脏)。当屠体是空的时,它会被一个多喷嘴的喷雾器从里到外再次清洗。

冷却和切割

- 7 清洗过的屠体被送入 / 斜槽并浸入装有冷却氯化水的“冷却器”中 40-50 分钟。整个屠宰过程只需要大约一个小时,其中大部分时间都被冷却所占用。在进一步加工之前,鸡肉的内部温度必须降至 40° F (4.4° C) 或更低。冷冻的尸体然后被送到切割室,在那里工人将它们切成小块,除非它们要整块包装。一些尸体可能会被煮熟,煮熟的肉会被取出并切成丁,用于制作鸡肉馅饼或汤等食物。背部、颈部和翅膀的肉可能会单独加工以作为其他肉类产品(如热狗或冷盘)出售。无论以何种形式,肉都由加工厂的工人包装,装入箱子,并储存在温度控制的仓库中。

质量控制

质量控制在家禽养殖中是一个特别重要的问题,因为最终产品是生肉,生肉有可能携带致病微生物。为了预防鸡本身的疾病,小鸡接种了常见禽类疾病的疫苗。兽医会参观养殖场并照料任何病禽。与养成农场签订合同的公司通常还会派服务技术人员每周访问每个农场以监控状况。

鸡肉加工厂的质量控制由公司和美国农业部的检查员完成。每当屠宰鸡时,美国农业部检查员都必须在工厂内。政府检查员在屠宰前后检查禽类是否有明显的疾病迹象和损伤,例如断翅。受伤部位的肉无法使用。

在典型的流程中,公司会持续监控两个关键控制点。也可能有额外的控制点。第一个关键控制点就在清洁的屠体进入冷却器之前。检查员随机拉动尸体,并在强光下目视检查。此时屠体上不允许有粪便。如果抽查发现有任何发现,必须停止生产线,所有自上次检查以来经过冷水机的禽类必须重新清洗和冷藏。第二个关键控制点是禽类从冷却器中出来的时间。在此阶段,胴体的内部温度必须为 40° F (4.4° C) 或更低。检查员进行随机抽样检查以验证内部温度。虽然这些是最重要的控制点,但每个工厂都设计了自己的质量控制程序,检查员也可能会定期验证滚烫水的温度,检查自动化设备,以及公司认为必要的任何其他事项。

直到 1998 年,美国农业部在鸡肉加工厂的检查员只需要在屠宰前后对鸡进行所谓的感官测试。这意味着看和闻;也就是说,检查员通过查看鸟类并可能快速嗅一嗅尸体来证实这些鸟类没有疾病且健康。

1998 年,美国农业部为所有肉类加工商制定了一项新的质量控制计划,称为危害分析关键控制点,或 HACCP。在 HACCP 下,除了感官方法外,检查员还需要定期进行微生物测试以寻找危险细菌。鸡肉中最成问题的细菌是沙门氏菌。虽然这种微生物可以通过适当烹饪肉类而被杀死,但如果消费者不正确处理肉类,它会导致疾病。在 1980 年代,据称美国 50% 的鸡肉都感染了沙门氏菌。据美国农业部称,该行业改变了其质量控制程序,并将发生率在 1996 年降至 16%,并在 1998 年降至 10% 以下。在HACCP下,鸡必须在生产工厂随机检测沙门氏菌,感染率必须低于20%。同样根据 HACCP,美国农业部检查员有权关闭他们认为肮脏或不安全的工厂。在提出补救措施之前,该工厂不得重新开放。一些导致鸡肉加工厂在 1998 年关闭的事件包括尸体掉在地板上、设施被啮齿动物侵扰,最常见的是未能防止粪便污染。

副产品/废物

许多鸡屠宰的副产品都可以使用。鸡爪在加工厂被去除,因为它们在美国不被认为是可食用的。然而,鸡爪在亚洲是一种美食,因此大量出口。羽毛可以磨碎并用作动物饲料中的蛋白质补充剂。不合格的肉类也通常出售给宠物食品制造商。然而,许多鸡在屠宰前死亡,无论是在养殖场还是在前往加工厂的途中。这些鸟被丢弃在垃圾填埋场。生病或畸形的小鸡在孵化后被扑杀——从羊群中取出并杀死(通常是扭脖子)——这些尸体也必须被处理掉。未使用的内脏和部位也会在鸡肉加工过程中产生废物。

养鸡业中产生的一种重要废物是鸟类的粪便。由于鸡群如此之大,肉鸡养殖场通常有 20,000 只鸡,因此粪便量非常大。分解家禽粪便会产生氨,这是一种刺激性气体,如果鸡舍没有得到充分清洁和通风,会导致家禽工人和鸡本身生病和痛苦。苍蝇会被鸡粪吸引,大规模的肉鸡养殖可能会导致周边地区苍蝇数量的增加,这令人不快。与大规模养鸡相关的气味也可能是邻居的问题。比气味更令人担忧的是养鸡场径流对水质的威胁。一些鸡粪被用作农作物的肥料,下雨时,过量的氮和磷被冲入附近的水体。 1997 年在切萨皮克湾地区爆发了一种有害细菌,这归咎于养鸡场径流造成的水质状况。为了控制流失,鸡肉生产商可能会选择改变他们给肉鸡的饲料,添加酶来帮助分解废物中的一些营养物质。

制造工艺