组合

背景

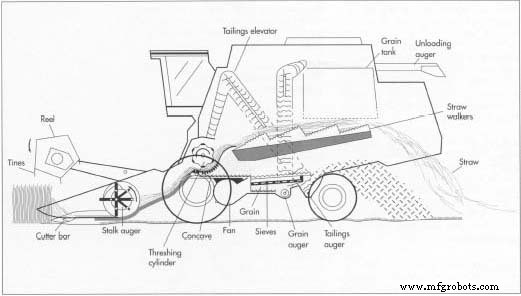

联合收割机是一种大型自走式农业机械,用于收割小麦、玉米、大豆、美禄、油菜籽和水稻等粮食作物。顾名思义,联合收割机执行两种,有时甚至更多的基本收割功能:首先收割(切割)作物,然后将其脱粒,将谷粒与种子覆盖物和其他碎屑分离(糠)。 有的联合收割机还可能将脱粒后剩下的秸秆打包;机器也可以配备采棉机。

联合收割机是非常大的设备。操作员坐在机器顶部的高驾驶室中,驾驶室设有全长窗户,视野开阔。一个长长的方形车身,顶部有一个粮箱和一个可以从中取出脱粒谷物的滑槽,它安装在巨大的前置驱动轮和更小、更薄的后方向盘上。涡轮增压柴油发动机推动联合收割机,并为割台、脱粒缸、清洁系统和螺旋输送机提供动力,将谷物从割台通过脱粒缸移动到粮箱,然后运到等待的卡车上。

当联合收割机沿着谷物行前进时,它的前部组件—— 卷轴, 一个平行于地面的六边形金属大块旋转,将谷物秸秆扫入机器中。收获不同的作物需要不同的卷轴设计。例如,当小麦卷轴将秸秆分流到切割棒中,将它们切成成熟谷物的头部下方时,玉米卷轴会从秸秆上剥下玉米穗,使它们平放在地面上。今天,农民可以从许多不同类型和尺寸的割台模型中进行选择。下面的解释描述了小麦通过联合收割机的进展。

一旦进入联合收割机的主体,茎杆就会被推向刀杆,刀杆看起来像一把梳子。用梳子的“尖齿”抓住茎,刀状工具将它们切近地面。然后通过秸秆螺旋钻将秸秆运送到升降机上。大型金属圆柱体,占卜器具有螺旋状突起,可捕获谷物以便运输。与地面平行的秸秆占卜器将切下的秸秆扫到升降机上——一对装有传送带的滚筒,将谷物向上运送到联合收割机的中心,即脱粒滚筒。这个圆柱体是一个带有突起的大滚筒。在一个狭长的半月形槽(凹面)上高速旋转, 圆柱体将谷粒与秸秆的头部分开。

一旦与谷粒分离,秸秆就会被脱粒滚筒的杆扫起,将它们放在一系列秸秆助行器中的第一个上。这些是大型的、略微重叠的方形平台,逐渐向联合收割机的后部下降。轻微振动,第一个助行器使吸管落到第二个上,第二个摇动直到吸管落到第三个也是最低的位置,此时它要么通过滑槽落到地面上,要么在打包机中打包成捆。与谷粒不同,谷粒小到可以从凹面的缝隙中落下,并被夹在下方的谷粒盘中。谷物盘振动,摇动谷粒、谷壳和一些头部,使其完整地通过脱粒滚筒进入一组振动筛。

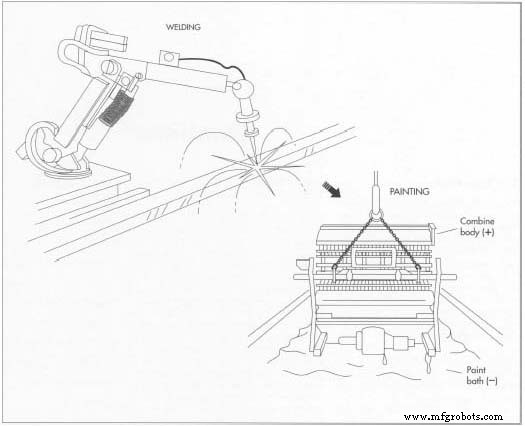

大多数联合收割机组件由钢板制成。钢的大卷被交付给制造商,然后制造商将钢切割成合适的长度、成形并焊接。焊接是用机器人完成的。

大多数联合收割机组件由钢板制成。钢的大卷被交付给制造商,然后制造商将钢切割成合适的长度、成形并焊接。焊接是用机器人完成的。

车身建造完成后,将其连接到高架传送带上,然后将其运送到油漆槽中。油漆是静电完成的——他的油漆从联合体中获得相反的电荷。这种技术允许油漆到达金属的每个暴露部分,提供无腐蚀的表面。

振动导致谷粒通过筛子掉下来,而未脱粒的头部被困住。靠近筛子的风扇将空气吹过它们,导致谷壳(很轻)从联合收割机的后部向后吹。未脱粒的头然后通过另一个螺旋输送机进入尾矿提升机,然后将它们运回脱粒滚筒。同时,谷粒落入谷物螺旋输送机并被向上运送到谷物升降机中,谷物升降机将它们存放在谷物罐中。又一个推运器,即卸料推运器,插入粮箱中,通过它可以将粮食从罐中取出。

联合收割机是在 1800 年代开发的,当时许多农业流程都实现了自动化。早在 1826 年开始,个体发明家和商人就发明了数百种装置来帮助农民收割谷物。然而,这些早期的机器只执行两个重要功能中的一个:它们要么是收割机,它可以切割谷物的秸秆,要么是脱粒机,将谷物与谷壳分离。

第一台收割机是由苏格兰大臣帕特里克·贝尔于 1826 年设计的。在 1800 年代中期开发的许多其他收割机中,最成功的机器是由美国人罗伯特·麦考密克创造的,并由他最著名的儿子赛勒斯完善。罗伯特·麦考密克从 1809 年到 1831 年从事各种收割机设计,赛勒斯·麦考密克继续他父亲的工作,于 1839 年出售了第一台麦考密克收割机。

用于分离和清洁谷粒的脱粒机于 1700 年代后期首次组装,并于 1830 年代在英格兰和苏格兰广泛使用。在接下来的二十年里,几个美国人发明了脱粒机。最成功的是 Hiram 和 John Pitts 兄弟,他们于 1852 年出售了第一台“Chicago Pitts”脱粒机。Jerome increase Case 还生产了一款经久不衰的脱粒机:成立于 1844 年,以他的名字命名的公司今天继续蓬勃发展。

第一台既可以做收割机又可以做脱粒机的农用机器于 1828 年获得专利,尽管第一个型号直到 1838 年才出售。这台机器既庞大又笨重,需要 20 匹马才能拉动它。出于这个原因,直到 20 世纪初期,联合收割机才被大量使用,当时改进使它们更易于使用。

今天,现代联合收割机是装配线上生产的最复杂的机器。而乘客汽车 由 6,000 个零件组成,一个联合收割机包含超过 17,000 个。这种复杂性反映在价格上:单个联合收割机的成本可能高达 100,000 美元。今天,美国有两大联合收割机制造商。 John Deere 和 J. I. Case 两家公司在伊利诺伊州东莫林的密西西比河沿岸都有大型现代化制造工厂,1990 年,他们在美国和加拿大销售了大约 11,500 台联合收割机。

原材料

钢板是制造联合收割机的主要原材料,以 48 英寸(121.92 厘米)宽、12,000 磅(5,448 公斤)的大卷形式运送到制造工厂。开卷后,轧辊被切割成板,然后切割、钻孔、成型和焊接,制成联合收割机主体、外板和粮箱。圆钢棒和空心方形钢槽也被切割和钻孔用于轴、驱动轴、螺旋钻和支撑结构。复杂的子组件,例如发动机和变速箱,要么在其他公司的工厂制造,要么从较小的公司购买。通常,运输车将部件运送到装配线上需要部件的确切位置。组装后,联合收割机涂上水性油漆 以粉末形式到达工厂并与高纯度水混合。

制造

过程

将钢材切割成坯料

- 1 制造联合收割机从向钣金车间交付大卷钢板开始。将钢卷装入钣金车间中构成定长切割线的几台机器中的一台。计算机控制的辊子将钢从卷中拉出,将其压平,然后将其送入切割机。钢材被切成坯料,基本的矩形形状,然后焊接在一起形成联合收割机的主体和顶部安装的粮箱。为获得最大效率,定长切割线按照预先确定的批次计划运行。从钢卷上切割下来的基本金属形状在它们切割的那天或一周内使用,因此没有基本组件的存储。

- 2 从定长切割线,坯料被移动到定型切割线。在激光冲床中,工业激光从它们上切割出复杂的形状,并为轴、管道和螺栓钻孔。然后压力机施加高达 1,000 吨的压力,将钢材弯曲成最终形状。

焊接成型件

- 3 小批量零件从钣金车间转移到焊接区域,在那里使用细胞制造技术进行速度和质量控制。在单元制造中,多个制造功能集中在一个区域中,因此零件可以从一个操作快速传递到下一个操作,并且几个子组件在发送到下一个组装步骤之前被装载到运输橇上。因此,当滑橇到达时,组装一批组件所需的所有零件都已准备就绪。为了进一步提高效率,大部分钢板部件的焊接都是由功能强大的计算机控制单元完成的。液压升降机正确定位部件,然后由单臂机器人焊接。随着联合收割机较小部件的组装,机身开始成型。

联合收割机是大型、复杂且昂贵的车辆——现代联合收割机包含大约 17,000 个零件(一辆汽车包含 6,000 个)并且可能花费高达 100,000 美元。不同的卷轴设计允许联合收割机执行不同的功能。现在,它以简单框架的形式连接到架空负载杆输送机轨道上,该轨道将其带入剩余的生产过程。

联合收割机是大型、复杂且昂贵的车辆——现代联合收割机包含大约 17,000 个零件(一辆汽车包含 6,000 个)并且可能花费高达 100,000 美元。不同的卷轴设计允许联合收割机执行不同的功能。现在,它以简单框架的形式连接到架空负载杆输送机轨道上,该轨道将其带入剩余的生产过程。

绘画

- 4 车身焊接完成后,高架输送机将其运送到油漆罐中并将其浸入,这是一个装满带静电油漆的 48,000 加仑(181,776 升)巨大罐。由于联合收割机是在室外使用和存放的,因此它们的油漆必须能够抵抗阳光和湿气的有害影响,而静电过程确保了这一点。在静电喷漆中,金属结合体带正电荷,而水性涂料带负电荷。由于相反的电荷相互吸引,带正电的物体吸引带负电的油漆,使油漆与结合物紧密结合(只有橡胶垫圈和其他非金属部件不会被油漆接触)。

- 5 传送带将联合体从油漆槽中抬起后,将其悬挂在罐上片刻,以便滴落多余的油漆。然后将车身移入 363 华氏度(182 摄氏度)的烤箱中,在那里将油漆烘烤成坚硬、防锈的表面。

- 6 涂装完成后,联合收割机体通过装配线,以便安装其他主要部件。必要时,这些组件也已浸入静电漆浴中。一旦添加了车轴、轮毂和轮胎,联合收割机就会从高架输送机上卸下,并从一个站拖到另一个站。

焊接粮箱

- 7 在联合收割机之后,另一个重要的结构组件是粮箱。在粮箱组装区,熟练的工人使用复杂的定位和焊接系统在两个 10-Y2 分钟的序列中完成 500 多个单独的焊接。自动化钣金处理设备从钣金车间的切割成型线上新鲜的滑橇上拉出平板。然后将这些床单装到一个巨大的金属桌子上,这个桌子有两辆车的车库那么大。接下来,液压缸将侧板定位,因为焊工争先恐后地用点焊固定粮箱的角落。当人类焊工脱离危险时,机器人手臂就会摆动起来,在几分钟内完成数百个焊接。

总装

- 8 车身和粮箱喷漆后,它们被带到总装线,在那里进行 22 种不同的装配操作。安装发动机模块等主要部件,连接线路和液压线路,并测试所有系统。添加机油、防冻液和燃气,然后启动发动机。在外面,在驾驶室、粮箱和发动机模块的宽阔平坦表面的顶部涂上了一层透明聚氨酯的最终涂层,并贴上了贴花。

质量控制

由于联合收割机是一种昂贵的农具,并且在收获的关键日子使用,因此每个单元都必须满足最高的操作性能标准。不能容忍由材料或工艺引起的故障。因此,质量控制从原材料的供应商开始,甚至在最终组装之后继续进行。

今天,联合制造商随机测试进货的钣金和棒材样品,以确保金属中不存在任何缺陷。在每个制造步骤中,工人都会制定程序以限制由错误的制造方法引起的缺陷的机会。制造过程中的每个工位负责将无缺陷的组件交付到下一个工位。这种制造理念促使个别员工检查自己的工作是否存在缺陷。

未来

在过去几年中,联合收割机的设计发生了变化,不再依赖皮带轮、皮带和驱动轴,而更多地依赖电子控制、螺线管执行器和液压动力系统。在接下来的几年里,发动机和变速箱的改进将为农民提供更大的动力和燃油效率。另一个发展领域是脱粒滚筒。目前正在研究的一种新设计有两个旋转笼子,一个在另一个里面,用来清洁谷物。这样的设计将更有效,允许联合收割机体更小。也可以取消二次清洁设备和风扇来吹走谷物中的谷壳。这些不断改进设计的努力使联合收割机制造商能够提供具有更大功率、更大容量和更高可靠性的装置。今天,联合收割机可以提供 5,000 到 10,000 小时的发动机大修时间,并且比仅使用 10 年的设备多出 25% 到 30% 的功率。

制造工艺