喷气发动机

背景

喷气发动机是当今喷气式飞机的动力装置,它不仅产生推动飞机的推力,还产生为飞机的许多其他系统提供燃料的动力。

喷气发动机根据牛顿第三运动定律运行,该定律指出,作用在身体上的每一个力都会产生一个相等且相反的力。喷气发动机的工作原理是吸入一些飞机正在移动的空气,压缩它,将其与燃料结合并加热,最后以这样的力量喷出随后产生的气体,使飞机向前推进。这种发动机产生的功率以推力磅数表示,推力是指发动机可以移动的磅数。

与许多技术创新一样,喷气发动机从概念到设计再到执行需要很长时间。超越传统活塞发动机的第一次尝试实际上是对该发动机的改进,既沉重又复杂。涡轮机设计于 1921 年推出,它和现代喷气发动机的其他基本部件都出现在一项设计中,一位名叫弗兰克·惠特尔的皇家空军中尉于 1930 年获得了英国专利。虽然惠特尔发动机的测试始于 1937 年,直到 1941 年它才成功飞行。穿越英吉利海峡的德国急于为第二次世界大战武装自己,类似但完全独立的工作已经开始,1935 年授予 Hans von Ohain 的喷气发动机专利。四年后,由 Max Hahn 博士领导的德国工程师团队取得了成功,进行了历史上第一次完全由喷气发动机驱动的飞行。 1941 年惠特尔发动机取得成功后,英国人立即将原型机运送给他们在美国的盟友,通用电气立即开始生产副本。 1942 年底,GE 生产的第一台美国喷气发动机在一架由贝尔飞机制造的飞机上飞行。虽然在二战期间喷气式飞机的使用有所限制,但到战争结束时,这三个国家都开始使用精锐中队喷气式战斗机。

今天的商用发动机,直径可达 11 英尺,长可达 12 英尺,可重达 10,000 多磅并产生超过 100,000 磅的推力。

设计

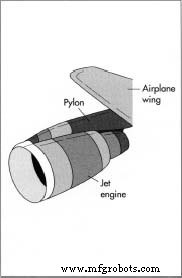

喷气发动机包含在 整流罩内, 向外打开的外壳,有点像圆形的汽车 引擎盖,以便检查和修理内部组件。每个引擎(典型的 747 使用四个)是一个 挂架, 将发动机连接到飞机机翼的金属臂。通过挂架中的泵和进料管,燃料从机翼油箱传输到发动机,然后发动机产生的电力和液压动力通过同样包含在挂架中的电线和管道返回到飞机。

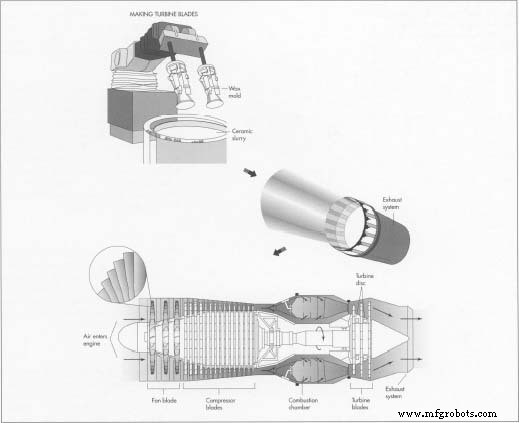

在发动机的最前端,风扇有助于增加进入发动机第一个隔间( 压缩机)的空气流量。 当风扇驱动空气进入时,压缩机——一个从前到后逐渐变宽的金属气缸——使进入的空气承受不断增加的压力。为了加速空气通过发动机的进程,压缩机装有叶片,叶片像简单的家用风扇一样旋转。在极短的时间内它需要空气  喷气发动机的部件——它们可以有 25,000 个——以各种方式制造。风扇叶片是通过在热压机中对熔融钛进行成型而制成的。拆下后,每个叶片蒙皮都焊接到一个配合上,中心的空腔填充钛蜂窝。涡轮盘由粉末冶金制成,而压气机叶片和燃烧室均由铸造制成。为了到达典型压缩机的内端,它被挤压到一个比进气口小 20 倍的空间中。

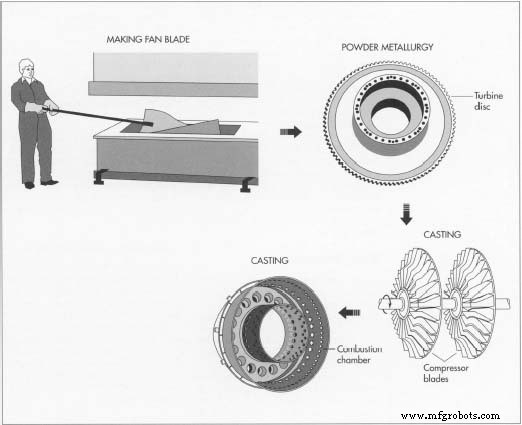

喷气发动机的部件——它们可以有 25,000 个——以各种方式制造。风扇叶片是通过在热压机中对熔融钛进行成型而制成的。拆下后,每个叶片蒙皮都焊接到一个配合上,中心的空腔填充钛蜂窝。涡轮盘由粉末冶金制成,而压气机叶片和燃烧室均由铸造制成。为了到达典型压缩机的内端,它被挤压到一个比进气口小 20 倍的空间中。

空气在离开高压压缩机时膨胀,进入 燃烧室, 发动机内部气缸,空气将在其中与燃料混合并燃烧。燃烧室实际上是一个环,形状像汽车的空气滤清器。在离开压缩机时通过该环的空气被点燃,而另一股较大的空气流仅通过环的中心而没有燃烧。从压缩机释放的第三股空气流通过燃烧室外部以对其进行冷却。

当来自压缩机的空气与燃料混合并在燃烧器中点燃以产生令人难以置信的高温气体时,其中一些气体通过排气系统离开发动机,而另一部分较小的气体则进入发动机的 涡轮。 涡轮机是一组风扇,从同一根轴伸出,在喷气发动机中进一步向前,使压气机叶片旋转。它的工作是从离开燃烧器的热气体中提取足够的能量来为压缩机轴提供动力。在某些型号中,涡轮机还用于为飞机的其他部件发电。由于涡轮机承受着强烈的热量,每个叶片都切入了迷宫般的气道。来自压缩机的冷空气通过这些通道,使涡轮机能够在温度高于制造涡轮机的合金熔点的气流中运行。

然而,离开燃烧器的大部分气体通过排气系统进行,排气系统必须非常小心地成形以确保适当的发动机性能。以低于音速飞行的飞机配备了向末端逐渐变细的排气系统;那些能够进行超音速飞行的人需要排气系统在末端张开,但也可以缩小以允许着陆所需的较慢速度。排气系统由一个外管道和一个较窄的内管道组成,外管道传输沿燃烧器外部通过的冷却空气,内管道输送通过燃烧器泵送的燃烧气体。在这两个管道之间是一个 推力反向器, 可以关闭外部管道的机制,以防止未加热的空气通过排气系统离开发动机。当飞行员希望减慢飞机速度时,他们会使用反向推力。

原材料

坚固、轻便、耐腐蚀、热稳定的组件对于任何飞机设计的可行性都至关重要,并且已经开发了某些材料来提供这些和其他理想的特性。钛在 1950 年代首次以足够纯的形式用于商业用途,用于最关键的发动机部件。虽然很难成型,但其极高的硬度使其在高温下变得坚固。为了提高其延展性,钛通常与镍和铝等其他金属形成合金。这三种金属都因其相对较高的强度/重量比而受到航空航天业的青睐。

发动机前部的进气风扇必须非常坚固,以便在大型鸟类和其他杂物被吸入其叶片时不会破裂;因此它由钛合金制成。中间压缩机由铝制成,而靠近燃烧器强烈热量的高压部分由镍和钛合金制成,能够更好地承受极端温度。燃烧室也由镍和钛合金制成,必须承受发动机最强烈热量的涡轮叶片由镍钛铝合金制成。通常,燃烧室和涡轮机都有特殊的陶瓷涂层,可以更好地耐热。排气系统的内部管道由钛制成,而外部排气管道由复合材料制成——合成纤维与树脂结合在一起。尽管玻璃纤维已使用多年,但现在正被更轻、更坚固的 Kevlar 所取代。推力反向器由钛合金制成。

制造

过程

建造和组装喷气发动机的部件大约需要两年时间,每个型号的设计和测试期可能需要长达五年的时间。研发阶段如此漫长,因为发动机非常复杂:例如,标准的波音 747 发动机包含近 25,000 个零件。

构建组件 — 扇叶

- 1 在喷气发动机制造中,各个部件作为子组件的一部分单独制造;然后将子组件组合在一起形成整个发动机。其中一个部件是位于发动机前部的风扇叶片。每个风扇叶片由两个叶片表皮组成,这些叶片表皮通过在热压机中对熔融钛进行成型而制成。拆下后,每个刀片蒙皮都焊接到一个配对上,中间有一个空腔。为了增加最终产品的强度,该空腔填充有钛蜂窝。

压缩盘

- 2 圆盘是连接压缩机叶片的实心核心,类似于一个带缺口的大轮。它必须非常坚固并且没有哪怕是微小的缺陷,因为在发动机运行的巨大压力下,这些缺陷很容易发展成断裂。长期以来,制造圆盘最流行的方法是将金属坯料机切割成所需形状的粗略近似值,然后将其加热并冲压成精确的规格(除了使金属具有延展性外,加热还有助于保险丝发际裂缝)。然而,今天,越来越多的制造商正在使用一种更复杂的光盘生产方法。称为粉末冶金, 它包括将熔融金属倒入快速旋转的转盘上,将金属分解成数百万个几乎立即被甩回的微小液滴

涡轮叶片是通过形成叶片的蜡复制品,然后将复制品浸入陶瓷浆浴中制成的。在加热每个副本以硬化陶瓷并熔化蜡后,将熔化的金属倒入熔化的蜡留下的空腔中。

涡轮叶片是通过形成叶片的蜡复制品,然后将复制品浸入陶瓷浆浴中制成的。在加热每个副本以硬化陶瓷并熔化蜡后,将熔化的金属倒入熔化的蜡留下的空腔中。

喷气发动机的工作原理是将空气吸入一端,将其压缩,将其与燃料混合并在燃烧室中燃烧,然后用力将其从排气系统中排出。由于桌子在旋转。当它们离开桌子时,液滴的温度突然下降(大约在半秒内下降了大约 2,120 华氏度 - 1,000 摄氏度 - ),导致它们凝固并形成细粒金属粉末。生成的粉末非常纯净,因为它凝固得太快而无法吸收污染物。 - 3 在下一步中,将粉末装入成型箱并置于真空中。振动,粉末向下筛分,直到它紧紧地包裹在箱子底部;真空保证不会产生气泡。然后将外壳密封并在高压(每平方英寸约 25,000 磅)下加热。这种热量和压力的结合将金属颗粒融合成一个圆盘。然后将圆盘在大型切割机上成型并用螺栓固定在风扇叶片上。

压缩机叶片

- 4 铸造,一种非常古老的方法,仍然用于形成压缩机叶片。在此过程中,将形成叶片的合金倒入陶瓷模具中,在炉中加热并冷却。当模具断开时,叶片被加工成最终形状。

燃烧室

- 5 燃烧室必须在狭小的空间内混合空气和燃料,并在极热条件下长时间工作。为了实现这一点,钛合金化以增加其延展性——形成形状的能力。然后将其加热,然后倒入多个离散且非常复杂的分段模具中。这些部分从它们的

喷气发动机安装在带有挂架的机翼上。挂架(和机翼)必须非常坚固,因为发动机的重量可达 10,000 磅。在安装到发动机上之前,让模具冷却并焊接在一起。

喷气发动机安装在带有挂架的机翼上。挂架(和机翼)必须非常坚固,因为发动机的重量可达 10,000 磅。在安装到发动机上之前,让模具冷却并焊接在一起。

涡轮盘和叶片

- 6 涡轮盘采用与制造压缩机盘相同的粉末冶金工艺制成。然而,涡轮叶片的制造方法与用于形成压缩机叶片的方法略有不同,因为涡轮叶片正前方的燃烧器会产生强烈的热量,因此它们承受更大的应力。首先,叶片的复制品是通过将蜡倒入金属模具中形成的。一旦每个蜡形状凝固,就将其从模具中取出并浸入陶瓷浆料浴中,形成约 0.25 英寸(0.63 厘米)厚的陶瓷涂层。然后加热每个簇以硬化陶瓷并熔化蜡。现在将熔化的金属倒入熔化的蜡留下的空洞中。每个叶片内的内部空气冷却通道也是在这个生产阶段形成的。

- 7 现在,通过称为 定向凝固的过程,刀片中的金属颗粒与刀片平行排列。 纹理方向很重要,因为涡轮叶片会承受很大的应力;如果颗粒排列正确,刀片断裂的可能性就会大大降低。固化过程在计算机控制的烤箱中进行,其中叶片根据精确的规格被仔细加热。金属颗粒在从烤箱中取出后冷却时会呈现正确的配置。

- 8 准备涡轮叶片的下一个也是最后一个阶段是机器成型和激光钻孔或电火花腐蚀。首先,通过机械加工将刀片珩磨成最终所需的形状。接下来,在每个叶片上形成平行的小孔线,作为内部冷却通道的补充。这些孔是由小激光束或通过电火花腐蚀形成的,在这种情况下,仔细控制的火花可以腐蚀刀片上的孔。

排气系统

- 9 排气系统的内导管和加力燃烧室由钛制成,而外导管和机舱(发动机外壳)由 Kevlar 制成。在这三个部件焊接成一个子组件后,整个发动机就可以组装在一起了。

总装

- 10 个引擎是通过手动组合各种子组件和配件来构建的。发动机通常从后端向前安装在垂直位置,安装在固定装置上,允许操作员在组装期间轻松操纵发动机。组装开始时将高压涡轮机(最靠近燃烧器的)螺栓连接到低压涡轮机(离燃烧器最远的)。接下来,燃烧室被固定到涡轮机上。一种用于构建平衡涡轮机组件的过程利用 CNC(计算机数字控制)机器人,该机器人能够选择、分析涡轮叶片并将其连接到其轮毂。该机器人可以确定叶片的重量并将其适当放置以进行平衡组装。

- 11 涡轮机和燃烧室组装完成后,连接高压和低压压缩机。风扇及其框架构成最前面的子组件,然后将它们连接起来。然后安装连接低压涡轮与低压压缩机和风扇的主传动轴,从而完成发动机核心。

- 12 在最后的子组件、排气系统安装完成后,发动机准备运往飞机制造商,在那里飞机的管道、布线、附件和空气动力学外壳将被集成。

质量控制

随着新设计的发动机开始生产,第一台制造的发动机被指定为测试发动机,并进行了大量实验以测试其对发动机模型在其使用寿命期间遇到的各种情况的响应。这些包括极端天气条件、空中碎片(例如鸟类)、长时间飞行和重复启动。制造的第一台发动机始终致力于质量测试;它永远不会商业飞行。

在制造发动机的整个过程中,部件和组件的尺寸精度、工艺和材料完整性都要经过检查。尺寸检查以许多不同的方式进行。一种常用的方法是 CNC 检查。三坐标测量机 (CMM) 将检查零件的关键特征并将其与设计尺寸进行比较。还会检查零件是否存在材料缺陷。一种方法是将荧光液体涂在零件的整个表面上。在液体迁移到任何裂缝或痕迹后,多余的会被去除。在紫外线下,任何可能导致发动机过早故障的表面缺陷都会发光。

所有旋转组件必须精确平衡,以确保安全的扩展操作。在最终组装之前,所有旋转子组件都经过动态平衡。平衡过程很像旋转平衡轮胎 在你的车上。旋转子组件和完整的发动机核心由计算机“旋转”并调整以确保它们同心旋转。

成品发动机的功能测试分三个阶段进行:静态测试、静态运行测试和飞行测试。静态测试在发动机不运转的情况下检查系统(例如电气和冷却系统)。固定运行测试是在发动机安装在支架上并运行的情况下进行的。飞行测试需要在各种不同的条件和环境下对所有系统进行全面检查,无论以前是否经过测试。每台发动机将在其整个使用寿命期间继续受到监控。

制造工艺