直升机

背景

直升机被归类为旋翼飞机,其旋翼通常称为主旋翼 或者只是转子。与运动双翼飞机或客机等更常见的固定翼飞机不同,直升机能够直接垂直起降;它也可以悬停在固定位置。这些功能使其非常适合在空间有限或需要悬停在精确区域上的情况下使用。目前,直升机用于作物除尘、喷洒杀虫剂、 进入偏远地区进行环境工作,向偏远海上石油钻井平台的工人运送物资,拍照,拍摄电影,营救被困在难以到达的地方的人,运输事故的受害者,并扑灭火灾。此外,它们还有许多情报和军事应用。

许多人为直升机的概念和发展做出了贡献。这个想法似乎起源于仿生,这意味着它源于尝试将自然现象——在这种情况下,枫树的旋转、分叉的果实——适应机械设计。早期模仿枫树荚的努力产生了陀螺,这是一种在中国和中世纪欧洲流行的儿童玩具。在 15 世纪,著名的意大利画家、雕塑家、建筑师和工程师列奥纳多·达·芬奇 (Leonardo da Vinci) 勾画了一种可能以陀螺为基础的飞行器。下一个幸存的直升机草图可以追溯到 19 世纪初,当时英国科学家 George Cayley 爵士在他的笔记本上画了一架双旋翼飞机。在 20 世纪初期,法国人 Paul Cornu 在一架早期的直升机中设法将自己从地面上抬了几秒钟。然而,Cornu 受到了几十年来一直困扰所有早期设计师的同样问题的限制:还没有人设计出一种发动机可以产生足够的垂直推力来将直升机和任何重要负载(包括乘客)抬离地面.

俄罗斯工程师伊戈尔·西科斯基 (Igor Sikorsky) 于 1909 年建造了他的第一架直升机。当这架原型机及其 1910 年的继任者都没有成功时,西科斯基认为如果没有更先进的材料和资金,他无法建造直升机,因此他将注意力转移到了飞机上。第一次世界大战期间,匈牙利工程师西奥多·冯·卡曼建造了一架直升机,当系绳时,它能够长时间悬停。几年后,西班牙人 Juan de la Cierva 开发了一种他称之为 autogiro 的机器 以应对传统飞机在着陆时失去发动机动力和坠毁的趋势。 Cierva 推测,如果他能设计出一种升力和推力(前进速度)是独立功能的飞机,他就可以规避这个问题。他随后发明的 autogiro 结合了直升机和飞机的特征,尽管它更像后者。 autogiro 有一个转子,其功能类似于风车。一旦通过在地面上滑行而开始运动,旋翼就可以产生补充升力;然而,autogiro 主要由传统的飞机发动机提供动力。为避免着陆问题,可以断开发动机,并通过转子轻轻地使 autogiro 静止,当机器到达地面时,转子会逐渐停止旋转。在 1920 年代和 1930 年代流行,在传统直升机改进后停止生产。

伊戈尔·西科斯基最终完善了这架直升机。自西科斯基最初的努力以来,空气动力学理论和建筑材料取得了进展,并于 1939 年驾驶他的第一架作战直升机升空。两年后,改进的设计使他能够在高空停留一个半小时,创造了持续直升机飞行的世界纪录。

这架直升机在推出后几乎立即投入军事使用。虽然它在二战期间没有被广泛使用,但朝鲜和越南的丛林地形促使直升机在这两场战争中得到广泛使用,技术改进也使它在波斯湾战争期间成为一种有价值的工具。然而,近年来,私营企业可能是直升机使用增长最大的原因,因为许多公司已经开始通过直升机运送他们的高管。此外,直升机穿梭服务激增,特别是在美国东北部的城市走廊沿线。尽管如此,在平民中,直升机仍然以其医疗、救援和救济用途而闻名。

设计

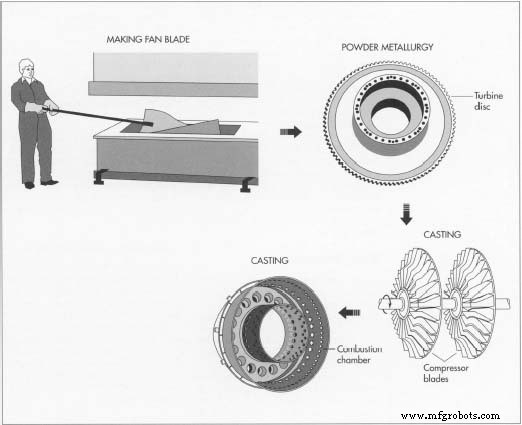

直升机的动力来自活塞发动机或燃气轮机(最近,后者占主导地位),它移动转子轴,使转子转动。标准飞机在向前移动时通过推动机翼后面的空气产生推力,而直升机的旋翼通过在旋转时向下推动其下方的空气来实现升力。升力与空气动量的变化(质量乘以速度)成正比:动量越大,升力越大。

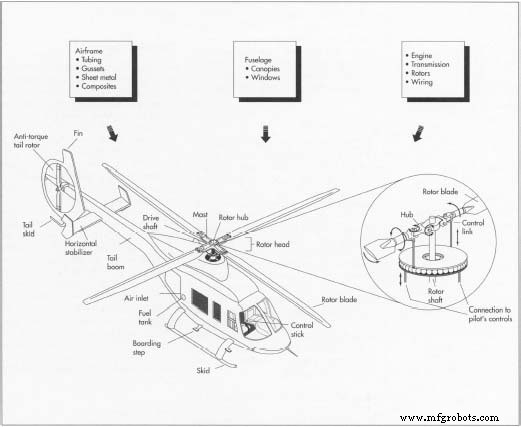

直升机旋翼系统由连接到中央轮毂的两到六个桨叶组成。通常又长又窄,叶片转动相对较慢,因为这可以最大限度地减少实现和维持升力所需的动力,也因为它可以更容易地控制车辆。虽然轻型通用直升机通常有一个两叶主旋翼,但较重的飞行器可能使用四叶设计或两个独立的主旋翼来适应重载。

要驾驶直升机,飞行员必须调整桨叶的桨距,可以通过三种方式进行设置。在集体 系统,连接到转子的所有叶片的桨距是相同的;在 循环 系统,每个叶片的桨距设计为随着转子旋转而波动,第三个系统使用前两者的组合。要向任何方向移动直升机,飞行员需要移动调节总距的操纵杆和/或调节循环俯仰的操纵杆;可能还需要提高或降低速度。

与飞机不同,飞机的设计旨在最大限度地减少体积和突起,这些突起会降低飞行器的重量并阻碍其周围的气流,直升机具有不可避免的高阻力。因此,设计人员没有使用看过飞机起飞或着陆的人所熟悉的那种可伸缩起落架——这种系统的空气动力学收益对于直升机来说将成比例地微不足道。一般来说,直升机的起落架比飞机的起落架简单得多。后者需要长跑道来降低前进速度,而直升机只需要降低垂直升力,它们可以通过在着陆前悬停来实现。因此,他们甚至不需要减震器:他们的起落架通常只包括轮子或滑橇,或两者兼而有之。

发生与直升机旋翼桨叶相关的一个问题是因为沿每个桨叶长度的气流差异很大。这意味着在整个旋转周期中,每个桨叶的升力和阻力都会波动,从而对直升机产生不稳定的影响。出现相关问题的原因是,当直升机向前移动时,首先进入气流的桨叶下方的升力很高,而旋翼另一侧的桨叶下方的升力很低。这些问题的净影响是使直升机不稳定。通常,补偿这些不可预测的升力和阻力变化的方法是制造通过铰链连接到转子的柔性叶片。这种设计允许每个叶片向上或向下移动,以适应升力和阻力的变化。

扭矩是与旋转机翼物理相关的另一个问题,它会导致直升机机身(机舱)以与旋翼相反的方向旋转,尤其是当直升机低速移动或悬停时。为了抵消这种反应,许多直升机使用尾桨、外露叶片或安装在尾梁末端的涵道风扇,通常在这些飞机上看到。另一种抵消扭矩的方法是安装两个转子,这些转子连接到同一台发动机上,但方向相反,而第三种更节省空间的设计是采用啮合的双转子,就像打蛋器一样。已经研究了其他替代方案,并且至少引入了一种 NOTAR(无尾桨)设计。

原材料

直升机的机身或基本结构可以由金属或有机复合材料制成,也可以由两者的某种组合制成。更高的性能要求将使设计人员倾向于使用具有更高强度重量比的复合材料,通常是用玻璃、芳纶(一种坚固、灵活的尼龙纤维)或碳纤维增强的环氧树脂(树脂)。通常,复合部件由多层纤维浸渍树脂组成,粘合在一起形成光滑的面板。管状和钣金子结构通常由铝制成,但不锈钢 或钛有时用于承受较高应力或热量的区域。为了便于在制造过程中弯曲,结构管通常填充有熔融硅酸钠。直升机的旋翼桨叶通常由纤维增强树脂制成,可与外部金属片层粘合以保护边缘。直升机的挡风玻璃和窗户由聚碳酸酯板制成。

制造

过程

在 1943 年的这次演示中,伊戈尔·西科斯基驾驶他的飞机 VS-300 接近地面。

在 1943 年的这次演示中,伊戈尔·西科斯基驾驶他的飞机 VS-300 接近地面。

1939 年,一位前往美国的俄罗斯移民测试了后来成为直升机的重要原型。伊戈尔·西科斯基 (Igor Sikorsky) 在他的祖国已经是一家繁荣的飞机制造商,他逃离了 1917 年的革命,被托马斯·爱迪生 (Thomas Edison) 和亨利·福特 (Henry Ford) 的故事吸引到了美国。

西科斯基很快在他的家乡成为了一家成功的飞机制造商。但他的梦想是垂直起飞,旋翼飞行。他进行了二十多年的实验,终于在 1939 年,乘坐名为 VS 300 的飞机进行了他的第一次飞行。 用长绳系在地面上,他的飞行器在前几次飞行中离地面不超过 50 英尺。即便如此,仍然存在问题:飞行器向上、向下和横向飞行,但不能向前飞行。然而,直升机技术发展如此之快,以至于二战期间美国军队实际上已经投入使用其中的一些技术。

直升机直接促成了至少一项革命性的生产技术。随着直升机变得越来越大、越来越强大,设计叶片所需的精确计算(具有严格的要求)呈指数级增长。 1947 年,密歇根州特拉弗斯城的 John C. Parsons 开始寻找加快其公司生产的叶片工程的方法。帕森斯联系了国际商业机器公司,并要求试用他们的一台新的大型办公计算机。到 1951 年,帕森斯正在试验让计算机的计算实际指导机床。他的想法最终发展成为计算机数字控制 (CNC) 机床行业,彻底改变了现代生产方法。

威廉 S. Pretzer

机身:准备油管

- 1 每个单独的管状部件都由管状切割机切割,该机器可以快速设置以生产不同的、精确的长度和指定的批次数量。需要角度弯曲的管子在弯曲机中成形为适当的角度,该弯曲机使用可互换的工具来适应不同的直径和尺寸。对于小弯曲以外的情况,管子中充满了熔融的硅酸钠,通过使管子弯曲为实心棒来硬化并消除扭结。所谓的水玻璃 然后将弯曲的管子放入沸水中,将内部材料熔化。必须弯曲以匹配机身轮廓的管子安装在拉伸成型机上,该机将金属拉伸成精确的轮廓形状。接下来,管状零件被运送到机加工车间,在那里它们被夹在夹具中,以便它们的末端可以加工成所需的角度和形状。然后对管子进行去毛刺(磨掉初步加工后残留的任何脊或翅片的过程)并检查是否有裂纹。

- 2 个角撑板(加强板或支架)和其他金属加强细节是通过铣削、剪切、下料或锯切从板材、角钢或挤压型材原料加工而成的。一些关键或复杂的细节可能是伪造或投资铸造的。后一个过程需要将蜡或低熔点合金注入模具或模具中。模板成型后,将其浸入熔融金属中所需的次数,以达到所需的厚度。当零件干燥后,加热使蜡或合金熔化并可以倒出。将其加热到更高的温度以对其进行净化,然后将其放置在由沙子支撑的模具箱中,然后模具就可以将熔融金属塑造成增强部件。在移除和冷却后,这些零件在再次去毛刺之前通过标准方法进行精加工。

- 3 管子经过化学清洗,安装到子装配夹具中,并焊接 MIG(金属电弧惰性气体)。在这个过程中,一根小电极丝通过焊枪送入,惰性保护气体(通常是氩气或氦气)通过它周围的喷嘴;管子通过熔化的金属丝连接起来。焊接后,子组件被消除应力——加热到低温,以便金属可以恢复在成型过程中失去的任何弹性。最后,检查焊缝是否有缺陷。

成型钣金细节

- 4 构成机身其他部分的金属板首先通过磨料水射流、冲裁模具或铣削切割成毛坯(切成预定尺寸的零件,为后续工作做准备)。铝坯经过热处理以对其进行退火(赋予它们均匀、无应变的结构,以增加其延展性)。然后将坯料冷藏,直到它们被放入模具中,在那里它们将被压制成适当的形状。成型后,钣金细节会老化至完全强度,并通过布线至最终形状和尺寸进行修整。

- 5 钣金件在通过铆接或粘接组装之前进行清洁。铝制零件和焊接组件可以进行阳极氧化处理(经过处理以加厚铝表面的保护性氧化膜),从而提高耐腐蚀性。所有金属部件都经过化学清洁和底漆涂漆,并且大多数都接受面漆 油漆 通过喷涂环氧树脂或其他耐用涂层。

制作复合组件的核心

- 复合部件的核心部件6芯由Nomex(杜邦生产的芳纶品牌)或铝“蜂窝”制成,用带锯或往复刀切割成一定尺寸。如有必要,然后使用类似于比萨切割机或切肉刀片的机床对核心进行修剪和斜切。每个组件从其核心(每个组件可能使用多个核心)构建的材料称为 预浸料层。 层片是取向纤维层,通常是环氧树脂或聚酰亚胺,已浸渍树脂。按照设计师的书面指示,工人们通过在粘合模具工具上设置单个层并按照指示将芯夹在附加层之间来创建高度轮廓的蒙皮面板。

- 7次完成上篮, 因为固定在模具上的预浸料层被称为,然后被运送到高压釜进行固化。高压釜是一种通过将塑料暴露在加压蒸汽中来层压塑料的机器,“固化”是在高压釜中树脂层“烹饪”时发生的硬化。

- 8 条可见的装饰线通过接合模具中的划线模制到面板中。然后通过带锯去除边缘周围的多余材料。大型面板可以通过机器人操作的磨料水射流进行修剪。检查后,修剪的面板和其他复合材料细节通过常规喷涂方法进行清洁和涂漆。表面必须用油漆很好地密封,以防止金属腐蚀或吸水。

制作机身

- 9 顶篷或挡风玻璃和乘客舱窗户通常由聚碳酸酯板制成。前面板

直升机中的大部分关键部件均由金属制成,并使用通常的金属成型工艺成型:剪切、落料、锻造、切割、铣削和熔模铸造。聚碳酸酯挡风玻璃和窗户是通过将片材放在模具上,加热它,然后在称为“自由吹制”的过程中用空气压力成型制成的,在这个过程中,没有工具接触过零件。可能会受到鸟击或其他撞击将两块板材层压以增加厚度。所有此类零件都是通过将超大毛坯放在夹具上,加热,然后在自由吹制过程中使用空气压力将其成型为所需曲率制成的。在这种方法中,没有工具表面接触光学表面导致缺陷。

直升机中的大部分关键部件均由金属制成,并使用通常的金属成型工艺成型:剪切、落料、锻造、切割、铣削和熔模铸造。聚碳酸酯挡风玻璃和窗户是通过将片材放在模具上,加热它,然后在称为“自由吹制”的过程中用空气压力成型制成的,在这个过程中,没有工具接触过零件。可能会受到鸟击或其他撞击将两块板材层压以增加厚度。所有此类零件都是通过将超大毛坯放在夹具上,加热,然后在自由吹制过程中使用空气压力将其成型为所需曲率制成的。在这种方法中,没有工具表面接触光学表面导致缺陷。

安装发动机、变速箱、

和转子

- 10 现代直升机发动机是涡轮式而非活塞式,从发动机供应商处购买。直升机制造商可以购买或生产将动力传递到旋翼组件的传动组件。传动箱由铝或镁合金制成。

- 11 与上述一样,主旋翼和尾旋翼组件由特别选择的高强度金属加工而成,但采用典型的机加工车间方法生产。转子叶片本身由复合叠层形状加工而成。主旋翼叶片可以具有粘合在一起的金属片层以保护前缘。

系统和控制

- 12 线束是通过在特殊板上布置所需的电线来生产的,这些板用作模板来定义连接器的长度和路径。将织布机或针织保护套放在线束上,并用手将购买的连接器焊接到位。液压管要么由工匠手工切割成一定长度并手工成型,要么由弯管机测量、成型和切割。末端扩口,并检查管的尺寸精度并确保不存在裂纹。液压泵和执行器、仪表和电气设备通常是按规格购买的,而不是由直升机制造商生产的。

总装

- 13 完成和检查的详细机身零件,包括钣金件、管件以及机加工和焊接件,交付到子装配夹具(夹紧正在装配的零件的夹具)。中心部件位于每个夹具中,相关的细节要么用螺栓固定到位,要么在要使用铆钉的地方使用气动钻进行匹配钻孔,以钻孔和铰孔每个铆钉孔。为了金属板或复合蒙皮面板上的空气动力学平滑度,孔被埋头,这样平头螺钉的头部就不会突出。所有孔都经过去毛刺和铆钉处理。当铆钉插入时,通常在每个铆钉孔中涂上密封剂。在某些情况下,半自动机器可用于在操作员控制下从一个孔位置移动到另一个孔位置、钻孔、铰孔、密封和安装铆钉。

- 14 在检查员接受每个子组件后,它通常会移动到另一个夹具,以进一步与其他小子组件和支架等细节组合。经过检查的“顶级”子组件然后被交付到总装夹具,在那里集成了整个直升机结构。

结构完成后,添加推进部件,并安装和测试布线和液压系统。然后添加顶篷、车窗、车门、仪表和内部元素以完成车辆。在此过程中,在适当的点完成面漆和修整。

- 15 在以最终形式检查所有系统以及物理装配和外观方面后,检查并归档每辆车的材料、流程、检查和返工工作的完整文档以供参考。对直升机推进系统进行测试,对飞机进行飞行测试。

质量控制

一旦形成管状部件,就会检查它们是否有裂缝。为了发现缺陷,工人们用一种渗入裂缝和其他表面缺陷的荧光液体渗透剂处理管子。擦掉多余的液体后,他们用细粉在涂层管上撒上灰尘,细粉与渗透剂相互作用,使缺陷可见。焊接管状部件后,使用 X 射线和/或荧光渗透方法检查它们以发现缺陷。完成后,根据模板检查钣金细节的轮廓,并根据需要手工加工以适合。在经过高压灭菌和修整后,对复合板进行超声波检查,以识别可能导致结构故障的层压板或充气空隙中任何可能的断裂。在安装之前,发动机和变速箱子组件都经过仔细检查,并使用为每个应用定制设计的特殊测试设备来检查布线系统。所有其他部件在组装前也进行了测试,完成的飞机除了接受全面检查外还进行了飞行测试。

未来

制造工艺和技术将随着降低成本和引入新材料的需要而不断变化。自动化可能会进一步提高质量(并降低劳动力成本)。计算机在改进设计、实施设计变更以及减少为每架直升机创建、使用和存储的文书工作量方面将变得更加重要。此外,使用机器人缠绕细丝、缠绕胶带和放置纤维将允许机身结构由更少、更集成的部件制成。在材料方面,先进的高强度热塑性树脂比目前的环氧树脂和聚酰亚胺等热固性树脂具有更高的抗冲击性和可修复性。金属复合材料,如用硼纤维增强的铝,或用碳化硅颗粒增强的镁,也有望为关键部件(如变速箱)提供更高的强度重量比,同时保持金属相对于有机材料的耐热性优势。

制造工艺