Corex 生产铁的工艺

Corex 铁生产工艺

在 20 世纪后期,由于传统的高炉炼铁依赖于冶金煤,冶炼还原技术可以成为生产液态铁(铁水)的替代途径,因此采取了一些新举措。高炉生产铁水所需的高炉焦炭。冶金煤不仅成本高,而且在焦炉电池中转化为高炉焦炭的过程中还存在环境问题。熔炼还原工艺是基于熔炼还原技术的工艺,因此在该工艺中,在不使用冶金焦的情况下进行铁水的生产。 Corex 工艺就是这些举措之一。这是第一个也是唯一一个商业化的基于非炼焦煤的冶炼还原工艺,可作为高炉生产铁水的替代途径。

Corex 工艺由奥地利技术供应商 VOEST 在 1970 年代后期开发,其可行性在 1980 年代得到证实。第一个试验工厂于 1981 年在德国 Kehl 安装。然而,商业化是与南非钢铁制造商 ISCOR 一起实现的,1989 年 11 月,C-1000 (C – 0.5 M) 模块在其比勒陀利亚工厂投入使用。该第一代反应器被称为熔炉-气化炉,炉膛直径为 5.5 m,铁水生产速度为每小时 40 吨至每小时 60 吨。该工厂的额定产能为每年 300,000 公吨。这种第一代工艺的普遍适用性是有限的,需要解决很多技术问题。尽管如此,它还是帮助克服了这一熔炼还原技术的关键示范阶段。

在通过C-1000模块运行实现熔炼还原技术成功后,工艺开发人员推出了C-2000(C-0.8M)模块。该模块的炉膛直径为 7.3 m,铁水产量为每小时 80 吨至每小时 100 吨。该工厂的额定产能从每年60万吨到每年80万吨不等。 1995 年在 POSCO 浦项工厂投入使用该模块的第一家工厂。调试是在 1995 年。从那时起,一个 C-2000 模块已在 Arcelor Mittal 南非 – Saldanha 工厂(1998 年 12 月)调试,两个模块在印度 JSW Bellary 工厂(1999 年 8 月和 2000 年 4 月)以及两个模块在印度 Hazira 的 ESSAR 工厂。

在 C-2000 模块取得商业成功后,Corex 工艺开发商也开始提供更高容量的模块,即 (i) C-1.0 M 模块,炉床直径为 7.8 m,铁水生产率从每小时 100 吨到 125 吨不等每小时,额定产能为每年 80 万吨至每年 100 万吨,(ii) C-1.3 M 模块,炉床直径为 9.4 m,铁水生产率为每小时 125 吨至 160 吨吨/小时,额定产能为每年 100 万吨至每年 130 万吨,(iii) C-3000 (C-1.5 M) 模块,炉床直径为 9.6 m,铁水生产率范围为从每小时160吨到每小时180吨,额定产能从每年130万吨到每年150万吨,以及(iv)C-2.0M模块,炉床直径为11.5m和铁水生产速度范围为每小时 210 吨至每小时 240 吨,额定产能为从每年 170 万吨到每年 200 万吨不等。在这些更高容量的模块中,宝钢集团中国在上海的罗泾工厂委托了两个 C-3000 (C-1.5 M) 模块,其中一个于 2007 年 11 月,第二个于 2011 年 3 月。

如今,Corex 技术是一种公认的生产液态铁水的工艺,其质量与高炉中生产的铁水相同。这是一种经过工业和商业验证的直接熔炼还原工艺,可以直接从铁矿石和非炼焦煤生产具有成本效益和环境相容性的铁水。该工艺是目前由烧结厂、焦炉、高炉组成的传统高炉路线的唯一替代方案。

Corex 工艺与高炉路线的区别在于 (i) 直接使用非焦煤作为还原剂和能源,(ii) 铁矿石可以以块矿和球团的形式直接且可行地加入该工艺, (iii) 使用纯氧代替富氮热风。由于煤在熔融气化炉内被烧焦,因此可以直接使用非炼焦煤。高顶温度超过1000摄氏度,使非焦煤释放的碳氢化合物完全裂解,避免了焦油的形成。 Corex 的典型矿石负荷为 30% 块矿和 70% 球团矿。运行结果表明,即使块矿比例高达 80%,也可以稳定运行。在 Corex 工艺中使用高纯度氧气会产生不含氮的炉顶气。由于其高热值,这种气体可以回收用于还原工作或用于热能或发电。

Corex 工艺的吸引力在于 (i) 适合炼钢的铁水质量,(ii) 由于取消了焦炉和副产品厂,投资和运营成本低,(iii) 与工艺相关的排放率低,(iv ) 使用各种铁矿石,尤其是非炼焦煤,以及 (v) 生产可用于发电、直接还原铁生产或天然气替代等多种用途的高价值出口气体。

过程描述

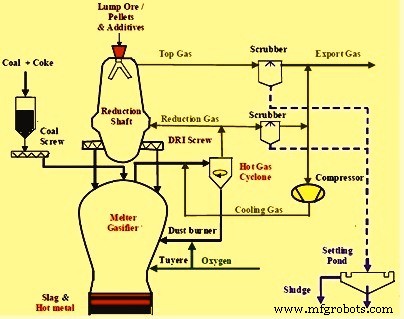

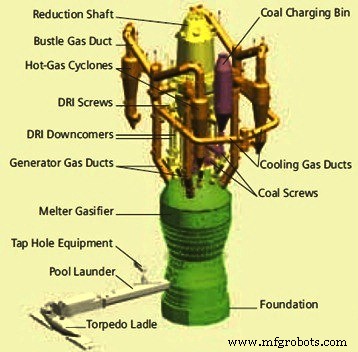

Corex 工艺最具创新性的特点是将铁的还原和冶炼操作分离到两个独立的反应器中,即还原竖井和熔炉-气化炉。在该工艺的两阶段操作中,从竖炉生产的 DRI 被装入熔炉-气化炉进行熔炼。在熔炉-气化炉中,通过注入氧气使非焦煤气化,并熔化预还原的铁矿石/球团。流出的气体用于在上游竖炉中还原铁矿石/球团。工艺流程示意图见图1,Corex装置主要部分示意图见图2。

图1 Corex工艺流程示意图

图2 Corex植物主要部分示意图

将铁矿石(块矿石、球团矿或它们的混合物)装入还原竖井,在此通过逆流中的还原气体将其还原为直接还原铁 (DRI)。物料在重力作用下下降到还原竖井中。 800℃~850℃左右、压力大于3kg/sq cm的还原气体逆流向竖井顶部移动,在250~300摄氏度左右从竖井排出。 - 轴承材料在轴中直接还原到 90% 以上的金属化,称为 DRI(直接还原铁)。 DRI 的金属化程度和添加剂的煅烧在很大程度上取决于四个参数,即 (i) 还原气体的量和质量,(ii) 还原气体的温度,(iii) 含铁负荷的可还原性,以及(iv) 平均粒径和带电固体的分布。随后,热的直接还原铁(约 800 ℃)和部分煅烧的石灰石和白云石从还原轴通过速度控制的卸料螺旋输送机排入熔融气化炉。

熔融气化炉可大致分为三个反应区,即 (i) 气态自由板区(上部或圆顶)、(ii) 炭床区(氧气风口上方的中部)和 (iii) 炉床区(下部)氧气风口以下)。由于连续气流通过炭床,在炭床和自由板区之间的过渡区域还存在流化床。熔融气化炉在 3 kg/sq cm 至 5 kg/sq cm 的压力下运行,包括一个温度约为 1500 摄氏度的上部流化床区域和一个温度约为 1550 摄氏度的下部熔化和液体收集区域。 、石灰石和石英岩通过锁斗系统装入流化床区域上方的干舷,在那里它们被迅速加热到 1000 摄氏度到 1200 摄氏度。一些焦炭也被添加到竖井中以避免聚集由于矿石/球团的粘附而在竖井内增加负荷并保持足够的床层渗透性。

挥发性物质被驱走,破碎的固定碳颗粒落入气化区,在那里通过高炉型风口注入氧气,将碳燃烧成一氧化碳 (CO)。注入的氧气使煤焦气化并产生一氧化碳。热气的显热被传递到焦床,用于熔化铁和炉渣以及其他冶金反应。放热燃烧提供能量以完成热直接还原铁的还原并熔化炉渣和铁。除了最终的还原和熔化,所有其他冶金反应也在熔化气化炉中进行。铁水和炉渣的出钢与传统高炉的做法一样。

用于竖炉的还原性气体是在熔化气化炉的流化床中通过煤与氧气的部分燃烧产生的。来自熔融气化器的温度范围为 1,050 摄氏度至 1,100 摄氏度的气体通过添加冷却气体被冷却至还原气体温度(800 摄氏度至 850 摄氏度)。气体在热旋风分离器中进行清洁,以回收夹带的细粉。然后将一部分清洁气体作为含有超过 94% CO 和 H2(氢气)的还原气体引入竖炉。剩余的气体与来自竖炉的净化尾气混合,混合物用作出口燃料气。出口的燃气也被称为Corex gas。

Corex 气体的热值约为 2000 kcal/N cum。 Corex 气体的主要成分是一氧化碳 – 44 %、二氧化碳 – 30 %、氢气 – 21 %、水分 – 1 %、氮气 – 2 %、甲烷 – 1.5 % 和粉尘含量 – 小于 5 毫克/N 暨。 Corex 气体供应给各个消费者的压力通常在 700 毫米水柱左右。

炼铁过程的热质平衡计算在 Corex 工艺的运行过程中起着重要作用。 .

由压缩机站和二氧化碳去除组成的回收系统可以利用更多的出口气体进行冶金工作。这将出口天然气的利用率提高到一个更高的水平,并提高了该过程的整体经济性,同时使其更加环保。由于这种基于气体循环的气体利用率增加,熔融气化器中的气体产量可以显着降低,这直接反映在燃料和氧气消耗量的降低上。使用这种炉渣产量也减少了大约 20 % 以上。

过程的化学性质

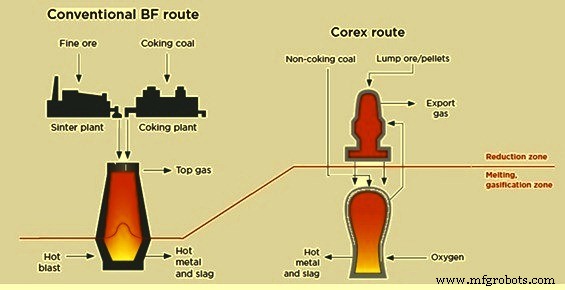

在 Corex 工艺中,使用了高炉概念,但高炉实际上在粘合区界面处被分成两半(图 3)。该过程分为三个阶段。该工艺的第一阶段在还原竖井中进行,其中铁矿石负载被熔炉-气化器散发的气体还原并转化为热的直接还原铁。热 DRI 被机械转移到熔化气化炉,在那里进行第二和第三阶段的工艺。该过程的第二阶段包括通过添加到计量气化器中的煤和氧气对热 DRI 进行熔化和渗碳。在熔炉-气化炉上部进行的工艺第三阶段中,保持煤焦的流化床。在这里,CO2(二氧化碳)和水分(H2O)转化为 CO 和 H2。由于离开熔融气化炉的气体中几乎没有 CO2 或 H2O,Corex 气体的后燃烧程度为零,从而产生富含化学能的气体。

图3高炉路线与Corex路线概念对比

还原竖井中发生的反应如下。

- 通过 CO 和 H2 降低铁负担及其分几个阶段的金属化。 Fe2O3-> Fe3O4 -> FeO-> Fe.

- 石灰石和白云石的煅烧。 CaCO3 =CaO + CO2 和 CaCO3.MgCO3 =CaO.MgO + 2CO2。

- 碳沉积反应和碳化铁 (Fe3C) 的形成。 2CO =CO2 + C 和 3Fe + 2CO =Fe3C+ CO2。

在上述反应中,通过氢气还原氧化铁和煅烧的反应是吸热反应,而通过CO气体还原氧化铁和碳沉积的反应本质上是放热反应。根据 CaO + H2S =CaS + H2O 和 MgO + H2S =MgS + H2O 的反应,由于存在生石灰和白云石,还原气体在竖井中几乎完全脱硫。炉顶气中硫化氢含量低对于Corex气的进一步利用具有重要意义。

在熔炉-气化炉中发生的反应如下。

- 在 100 摄氏度下对煤进行干燥。

- 在 200 摄氏度至 950 摄氏度的温度范围内发生煤的脱挥发分,并释放出甲烷 (CH4) 和高级碳氢化合物 (CnHm)。

- 由于熔炉-气化炉自由板区的温度较高,挥发性物质会发生分解。在该区域,碳氢化合物裂解为氢和元素碳(CnHm =n C + (m/2) H2)。理想的是所有高级烃在自由板区裂化以确保产生优质还原气体。这是通过将圆顶温度保持在 1050 摄氏度到 1100 摄氏度的范围内来实现的。在自由板区发生的其他反应是 (i) CO2 + C =2CO (Boudouard 反应), (ii) H2O + C =CO + H2(水煤气反应),和 (iii) CO + H2O =CO2 + H2(变换反应)。

- 煅烧未煅烧的石灰石和白云石。

- 减少海绵铁中残留的氧化铁。

- 直接还原还原铁中的 FeO 是通过炭床中的碳进行的。

- 由于熔炉-气化炉内的最高温度存在于风口前面,因此氧气燃烧煤焦发生在风口附近。在风口区域发生的碳气化反应为(i)2C + O2 =2CO,(ii)2CO + O2 =2CO2,和(iii)C + CO2 =2CO。

- 铁和渣的熔化以及铁水和液态渣的分离。

产品特性和具体消耗

来自 Corex 工艺的铁水的典型分析包括碳 – 4.5 %、硅 – 0.5 %、锰 – 0.08 %、硫 – 0.03 % 和磷 – 0.1 %。铁水温度在1470℃到1500℃左右。

Corex 工艺渣的典型分析包括 CaO – 35 %、MgO – 13 %、SiO2 – 31 %、Al2O3- 15 %、FeO – 0.4 %、TiO2 – 0.5 % 和 S – 1.2 %。液态渣的温度在1520~1580℃左右。

Corex 工艺炉顶气的典型分析包括大约 CO – 42 %、H2 -19 %、CO2 – 31 % 和 CH4 – 1.9 %。还原气体的典型分析约为 CO – 62 %、H2 – 23 %、CO2 – 9 % 和甲烷 – 2 %。出口气体的典型分析约为 CO – 44 %、H2 – 21 %、CO2 – 30 %、水分 – 1 %、N2 – 2 %、CH4 – 1.5 % 和粉尘含量 – 低于 5 mg/N cum。

每吨铁水的典型具体消耗量是干非焦煤约 940 公斤,添加剂约 265 公斤,氧气约 520 立方米。与每吨铁水回收出口气体相应的典型具体消耗量为:干非焦煤约 770 公斤,添加剂约 185 公斤,氧气约 455 立方米。每吨铁水的典型发电量约为 340 公斤液态渣和约 16、50 万立方米的出口气体,热值约为 1910 大卡/牛顿立方米。对应每吨铁水回收出口煤气的典型发电量为液态渣约265公斤,出口煤气约1410万立方米,热值约1790大卡/牛顿立方米。

在 Corex 工艺中,大约 45% 的总能量输入用于炼铁,其余用于出口燃气。生产的铁水具有与高炉铁水相似的碳和硅含量。然而,非炼焦煤中几乎所有的硫都进入炉渣和铁水。在这方面,煤中的有机硫被气化并被直接还原铁吸收并以硫化铁的形式返回熔融气化炉。

过程的环境方面

Corex 工艺在炉渣中以惰性状态捕获大部分污染物,释放的碳氢化合物在熔融气化炉的圆顶中被破坏。此外,由于煤在熔融气化炉中的原位焦化,大部分硫被捕获在炉渣中,从而显着减少了气态 SO2 或 H2S 的排放。此外,由于使用纯氧而不是热空气鼓风,Corex 工艺显着减少了以 NOx 形式排放的氮,并在粉尘排放方面具有优势。 Corex工艺的排放水平远低于由高炉、烧结厂和焦炉组成的BF生产路线。

与用于铁水生产的 BF 路线相比,Corex 工艺排放的二氧化碳至少减少 15%。空气排放也低于传统的高炉装置。 CO2 排放量约为 1420 kg/tHM,而 BF 约为 1900 kg/tHM。 SO2 排放量约为 55 Kg/tHM,而 BF 生产路线的排放量约为 1400 kg/tHM。 Corex 工艺中的颗粒物和 NOx 排放量约占 BF 生产路线的 10%。酚类排放量约为 0.04 g/tHM,而在 BF 生产路线中为 100 g/tHM。硫化物排放量约为 0.01 g/tHM,而 BF 生产路线的排放量为 180 g/tHM。 Corex 工艺的氨排放量为 60 g/tHM,而 BF 生产路线的氨排放量为 900 g/tHM。废水中的氰化物排放在Corex路线中完全消除。

Corex 工艺的优点和局限性

Corex 工艺的优势包括 (i) 与传统高炉生产路线相比,特定投资成本降低,(ii) 生产成本更低,(iii) 由于排放量和排放量更低,环境性能更好,(iv) 热值更高出口气体的使用量使其适用于广泛的应用,(v) 由于可以使用多种铁矿石和煤炭,因此在原材料用途方面具有灵活性,(vi) 在生产能力方面具有良好的操作灵活性、停产和原材料变化。

Corex 工艺的局限性包括 (i) 熔化气化炉中需要优化煤和 DRI 分布,以避免热气体的外围流动,(ii) 没有后燃烧会导致出口气体中的化学能损失,从而导致(iii) 冷却气体压缩机等许多设备以维护为导向,(iv) 热 DRI 的转移和热气的回收是危险的,尤其是在维护期间,(vi) 熔化气化器是由于使用焦床条件差的原煤而导致压力峰值高,导致粉尘回收系统和气体净化系统堵塞,(vii) 工艺输入质量参数的敏感性,如粒度、细粉百分比高温下煤、铁矿石和球团矿的投入、爆裂和降解行为。

制造工艺