焦炉副产品厂

焦炉副产品厂

焦炉副产品工厂是副产品焦炭制造过程中不可或缺的一部分。在焦炉组中通过煤渗碳生产焦炭的过程中,由于煤中挥发性物质的汽化,会产生大量气体。该气体在焦化阶段的大部分时间产生,在此期间成分和释放速率发生变化,并且在装煤温度达到 700 摄氏度时通常完成。这种气体被称为原料焦炉煤气,在副产品厂。副产品厂的功能是处理原料气以回收有价值的煤化工产品,并对气体进行调节,使其可用作清洁、环保的燃气。

离开焦炉室后,原料焦炉气体被喷上冲洗液,以将其温度降低到合理的低水平并冷凝最容易冷凝(高沸点)的组分。原料气通过一些喷雾液的绝热蒸发冷却到大约 80 摄氏度并且是水饱和的。气体的温度变得足够低,从而可以在气体收集总管中进行处理。原料焦炉煤气从集气总管流入吸入总管。喷入离开烘箱室的热气中的冲洗液量远远超过冷却所需的量,而未蒸发的剩余冲洗液在气体收集总管中提供液流。在这个阶段有两种物流,即液体冷凝物流和气体物流。两股物流在离开焦炉电池区之前通过一个蝶形控制阀。该控制阀设置为在收集总管中保持轻微的正压,从而为焦炉室提供安全的工作条件。

气体收集主管中的液体流冲走冷凝焦油和其他化合物。冲洗液流在重力作用下与原料焦炉煤气一起流入吸入总管。原料焦炉煤气和冲洗液使用抽吸总管中的排水罐(下降管)分离。冲洗液和原焦炉煤气分别流入副产厂处理。

来自焦炉组的饱和原料气含有约 46% 至 48% 的水蒸气。原料气的其他成分含有氢气、甲烷、氮气、一氧化碳、二氧化碳、高烷烃和不饱和烃(乙烷、丙烷等)、氧气等。气其独特的特性。这些包括

- Tar 组件

- 焦油酸气体(酚类气体)

- 焦油基气体(吡啶基)

- 苯、甲苯和二甲苯 (BTX)、轻油和其他芳烃

- 萘

- 氨气

- 硫化氢气体

- 氰化氢气体

- 氯化铵

- 二硫化碳

副产品工厂的功能

为了使焦炉原料气适合用作清洁、环保的燃气,副产厂必须具备以下功能。

- 冷却焦炉煤气以冷凝水蒸气和污染物

- 去除焦油气溶胶以防止气体管线/设备结垢

- 去除氨气以防止气体管线腐蚀

- 去除萘以防止因冷凝而污染气体管线

- 去除轻油以回收和销售苯、甲苯和二甲苯 (BTX)

- 去除硫化氢以满足当地有关焦炉煤气燃烧的排放法规。

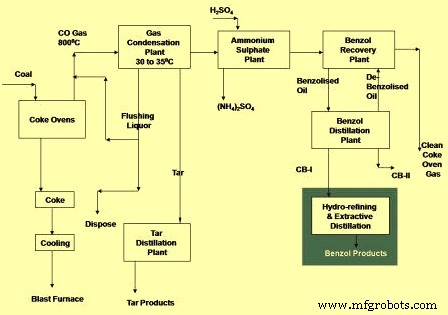

除了处理焦炉煤气外,副产品厂还必须对返回焦炉组的冲洗液进行调节,并对炼焦过程中产生的废水进行处理。副产品装置典型框图如图1所示。

图1副产厂典型框图

焦油和酒 加工厂

焦油和白酒厂处理在副产品厂和焦炉组之间循环的冲洗液。它还处理炼焦过程中产生的废水,这些废水是由煤中的水分和化学结合水产生的。该植物的主要功能如下。

- 持续快速分离合适的冲洗液流。这是一个非常重要的功能,因为需要此气流将热烘箱出口气体冷却到气体收集系统可以处理的温度。

- 分离干净且无焦油的过量氨水,以供进一步处理。

- 分离出基本上不含水和固体的干净焦油。

由于冲洗液的供应非常重要,一般都会配备备用设备,用于冲洗液的滗析和再循环。

冲洗液流入焦油滗析器,焦油从水中分离出来,并被泵送到焦油库,供焦油蒸馏厂加工或出售。较重的固体颗粒从焦油层中分离出来,这些颗粒作为焦油滗析器污泥被去除。然后将含水液体泵回电池,其中一部分从回路中排出,即焦化厂的“过量液体”或废水。它含有氨,在进一步去除焦油颗粒后,在蒸馏器中进行汽提。在蒸馏器中加入碱如氢氧化钠以分解溶解在液体中的氨化合物。然后,来自蒸馏器的氨蒸汽要么被送入脱氨系统上游的焦炉气体中,要么通常将蒸馏器本身集成到脱氨系统中。无论哪种方式,从焦炉煤气和废水中去除的氨的最终去向都是相同的。汽提后的蒸馏出水要么排放,要么在现场生物废水处理厂处理,以去除残留的氨、苯酚和氰化物。

气体处理工艺

副产品厂的气体处理工艺通常由以下工厂设备组成。

- 一次煤气冷却器——一次煤气冷却器冷却原焦炉煤气以去除水蒸气,从而减少其体积。初级冷却器有两种基本类型,喷雾式冷却器和水平管式冷却器。在喷雾式冷却器中,焦炉煤气通过与循环水喷雾直接接触而冷却,接触冷却水本身在热交换器中从外部冷却。在管式中,焦炉煤气通过流经水平安装的管子而间接冷却,冷却水通过这些管子被泵送。在这种情况下,冷却水不会与焦炉煤气接触,因此可以在冷却塔中进行冷却。

随着焦炉煤气的冷却,水、焦油和萘会冷凝出来。冷凝水收集在初级冷却器系统中,然后排放到焦油和白酒加工厂。 - 焦油沉淀器 – 当焦炉原料气冷却时,焦油蒸气冷凝并形成气溶胶,随气流携带。如果允许继续在气流中,这些焦油颗粒会污染和污染下游工艺以及污染气体管线和燃烧器喷嘴。焦油沉淀器通常使用高压电极对焦油颗粒充电,然后通过静电吸引从气体中收集焦油颗粒。焦油沉淀器可以安装在抽油烟机之前或之后。

- 排气机——排气机提供动力,使焦炉煤气从焦炉组流出并流经副产品厂。排气器对焦炉组的运行至关重要。它允许对收集总管中的气体压力进行密切控制,从而影响焦炉电池中的排放程度,如门排放。排气器发生故障将立即导致通过电池火炬将产生的所有生焦炉煤气排放到大气中。

- 除氨 – 由于氨具有腐蚀性,因此在副产品工厂中非常需要除氨。从焦炉煤气中去除氨会产生硫酸铵,这是一种可销售的产品。硫酸铵工艺基本上涉及使焦炉气与硫酸溶液接触。不同的变化包括使用吸收器,其中硫酸溶液被喷射到气体中,或使用饱和器,其中气体通过硫酸溶液浴鼓泡。硫酸很容易与焦炉气中的氨反应形成硫酸铵。然后将其结晶,从溶液中去除并干燥并作为肥料出售。

更现代的氨去除工艺包括水洗工艺,其中焦炉煤气被水洗涤,水溶解氨,以及与一些硫化氢和氰化氢。产生的洗涤溶液被泵送到氨蒸馏器中,在那里使用蒸汽汽提氨。来自蒸馏器的氨蒸气可以被处理成类似于上述过程的硫酸铵,冷凝形成浓氨溶液,焚烧或催化转化为氮气和氢气,然后再循环回焦炉气中。

另一种从焦炉煤气中去除氨的工艺是美国钢铁公司开发的 PHOSAM 工艺。该过程使用磷酸一铵溶液从焦炉气中吸收氨。该工艺生产可销售的无水氨。

- 最终气体冷却器 - 最终气体冷却器将焦炉气体中的压缩热带走,该气体在流经排气器时获得。这是必要的,因为许多副产品工厂过程的效率在较低温度下会大大提高。因此,最终的气体冷却器放置在水洗氨洗涤器的上游。最终气体冷却器通常通过与冷却介质(水或洗油)直接接触来冷却焦炉气体。最终气体冷却器操作的一个重要方面是,当焦炉气体冷却到低于初级气体冷却器的出口温度时,萘将从气体中冷凝。这种萘很容易从冷却介质中结晶出来,如果不处理掉会污染设备。在洗油最终气体冷却器中,萘溶解在洗油中,油的侧流被蒸汽汽提以除去萘。如果用水冷却焦炉煤气,冷凝的萘会被焦油吸收。焦油要么夹带在冷却水中,一部分水流被连续吹下进行处理,要么以焦油层的形式流过冷却水。焦油不断与焦油和白酒加工厂的新鲜焦油交换,以处理吸收的萘。

- 去除萘 - 使用洗油在气体洗涤容器中从焦炉煤气中去除萘。容器可以是填充型,也可以是“空”型,其中洗油分几个阶段喷入气体中。通过使用蒸馏器中的蒸汽从洗油中汽提萘来再生洗油。在一些工厂中,萘的去除与轻油去除的类似过程相结合。萘通常以较重的油流形式回收,然后与副产品工厂产生的焦油混合。

- 轻油 – 主要由苯、甲苯和二甲苯 (BTX) 组成的类似化学品混合物的总称。它也被称为苯油。从焦炉煤气中脱除轻油使用洗油,其工艺与用于脱除萘的工艺相似。轻油在蒸馏器中从洗油中汽提,然后冷凝形成粗轻油。这种油既可以出售用于在场外进一步精炼,也可以在副产品厂使用轻油厂的几个蒸馏步骤进行精炼。轻油实际上可以留在焦炉煤气中,从而增加热值。

- 焦炉煤气脱硫 –

有几种不同的工艺可从焦炉煤气中去除硫化氢。具体过程决定了它在燃气系统中的安装位置。使用的主要脱硫工艺有真空法、氨法、洗涤法、硫比班法、克劳斯法。

制造工艺