钢连铸基础

钢连铸基础知识

连铸是将钢水凝固成半成品,然后在精轧机中轧制的过程。 1865 年,亨利·贝塞麦爵士(Sir Henry Bessemer)构思并获得了钢的连续铸造专利,但由于与工程和设备有关的问题,它无法商业化。解决了这些问题后,连铸钢在1950年代开始商业化,2012年全球连铸钢产量约14.75亿吨。

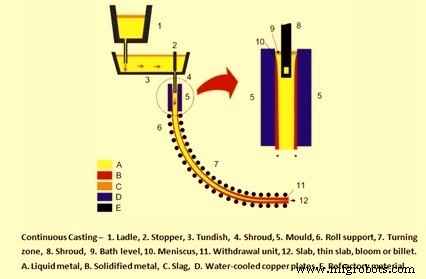

在炼钢过程中,连铸已取代了铸锭、脱模、均热坑加热、一次轧制等多个工序。钢的连铸有助于提高产量、质量、生产率和成本效率。连铸原理如图1所示。

图1连铸原理

参见图 1,来自二次炼钢单元的钢包 (1) 中的钢水被送至连铸机。钢包被提升到一个转台上,该转台将钢包旋转到中间包 (3) 上方的浇注位置。钢水从钢包流出进入中间包,然后流入水冷铜模(5)。凝固在模具中开始,并继续通过轧辊支架 (6) 和翻转区 (7)。连铸坯经矫直、火炬切割后出库入库或热装精轧。

根据产品最终用途,铸造各种形状。在传统的连铸机中,这些是板坯、大方坯或钢坯。近年来,熔炼、铸造和轧制过程已经联系起来,同时铸造出与成品基本一致的形状。这些近终形铸造型材通常应用于梁和扁轧产品,并导致高效的操作。在近终形铸造的情况下,从钢水到成品轧制的完整工艺链可以在两个小时内完成。

钢坯的横截面尺寸可达约 150 平方毫米。花朵的横截面为正方形或矩形,每边的尺寸从大于 150 毫米到小于 500 毫米不等。圆形铸件的直径为 125 毫米至 500 毫米。梁坯的形状像狗骨头,随后被卷成工字梁。板坯的铸造尺寸范围从 150 毫米到 400 毫米,宽度从大于 500 毫米到 2500 毫米。宽厚比,称为“纵横比”,用于确定大方坯和板坯之间的分界线。 2.5:1 或更大的纵横比构成称为板坯的铸态产品。薄板的厚度在50毫米到90毫米之间。

在连铸机的设计中,以下是重要的考虑因素。

- 最终用途产品会影响铸造产品(大方坯、方坯、圆形、板坯、薄板坯或梁坯)的质量、等级和形状

- 年投运吨位

- 钢液的可用性和炉号

- 计划营业时间

上述因素决定了连铸机的设计参数,例如连铸坯的数量和铸造速度,这些参数必须与连铸机的钢水供应相匹配。铸钢的质量和等级用于确定铸机的各种设计参数,如铸机的长度、垂直高度、曲型或直型、水雾冷却、电磁搅拌等。

将钢水从浇包钢包转移到连铸机结晶器中涉及两个步骤。这些是 (i) 将钢水从浇注钢包转移或浇注到中间包和 (ii) 将钢水从中间包转移到模具。钢水从中间包流向结晶器的调节是通过各种设计的孔口装置实现的,例如滑门、塞棒或计量喷嘴,后者由中间包钢液位调节控制。

连铸机的部分和部件

连铸机由以下主要部分组成

- 位于模具上方的中间包,用于以规定的速率将钢水送入模具。

- 一个水冷铜模,也是主冷却区,钢水从中间包中通过该冷却区。它会生成足够坚固的固化外壳,以在钢绞线进入二冷区时保持其形状。

- 二级冷却区与位于模具下方的密封部分相关联,大部分仍处于液态的铸坯通过该二级冷却区,并被水雾或气雾喷射以进一步固化铸坯。

- 直立式铸造机除外。

- 一个切割装置(割炬或机械剪),用于将固化的钢绞线切割成碎片,以便移除和进一步加工。

连铸机的主要部件如下。

- 中间包 - 中间包的形状通常为矩形,但有时也使用三角形和“T”形。喷嘴位于其底部,用于将钢水分配到模具中。中间包还具有其他几个关键功能,包括 (i) 增强氧化物夹杂物的分离,(ii) 在钢包更换期间向模具提供连续流动的钢水,(iii) 在喷嘴上方保持稳定的钢水高度,以模具,从而保持钢流恒定,从而保持铸造速度恒定(对于开式浇注计量系统),并且 (iv) 为模具提供更稳定的流型。

- 模具 - 模具的主要功能是建立一个坚固的外壳,其强度足以在进入二次喷雾冷却区时容纳其液芯。产品的关键要素是形状、外壳厚度、均匀的外壳温度分布、无缺陷的内部和表面质量、最小的孔隙率以及很少的非金属夹杂物。该模具基本上是一个末端开口的箱形结构,包含一个由高纯度铜合金制成的水冷内衬。模具水从凝固壳传递热量。铜工作面的工作面常镀铬或镍,以提供更硬的工作面,避免铸坯表面出现铜屑,便于产品表面产生裂纹。模具传热既关键又复杂。数学和计算机建模通常用于加深对模具热条件的了解,并有助于正确的设计和操作实践。传热通常被认为是一系列热阻,即(i)通过凝固壳的传热,(ii)从钢壳表面到铜模外表面的传热,(iii)通过铜模的传热,以及(iv) 从铜模具内表面到模具冷却水的热传递。

- 模具振动 - 模具振动对于最大程度地减少凝固壳的摩擦和粘附、避免壳撕裂和钢液爆裂是必要的。突破可能会对设备造成重大损坏,并且由于清理和维修需要大量的机器停机时间。外壳和模具之间的摩擦通过使用模具润滑剂(如油或粉状助焊剂)来减少。振动是通过液压或电机驱动的凸轮或杠杆实现的,这些凸轮或杠杆支撑和往复(或振动)模具。模具振动循环的频率、行程和模式各不相同。然而,一种常见的方法是采用所谓的“负带”,这是一种冲程模式,其中循环的向下冲程使模具向下移动的速度快于部分退出速度。这样可以在外壳中产生压缩应力,从而通过密封表面裂缝和孔隙来提高其强度。

- 二次冷却系统 - 二次冷却系统由多个区域组成,每个区域用于在凝固线通过机器时进行一段受控冷却。喷射的介质是水或空气和水的混合物。该区域的传热通过辐射、传导和对流三种方式发生。二次冷却区上部区域的主要传热形式是辐射。当产品通过轧辊时,由于相关的接触,热量以传导的形式通过外壳传递,也通过轧辊的厚度传递。这种形式的热传递遵循傅立叶定律。第三种形式的热传递机制是通过从喷嘴快速移动喷射的水滴或水雾,穿透靠近钢表面的蒸汽层,然后蒸发。这种对流机制符合牛顿冷却定律。二级区域的热传递具有以下功能:(i) 提高和控制凝固速率 (ii) 通过喷水强度调节来调节铸流温度 (iii) 机器安全壳冷却。

- 壳的增长 - 由菲克定律可靠地预测。该方程还用于计算产品完全凝固(即没有液芯残留)的浇注距离。

- 钢绞线安全壳 - 安全壳区域是二次冷却区域的一个组成部分。一系列保持辊包含股线,延伸穿过相对的股线面。可能还需要封边卷。这里的重点是提供钢绞线引导和遏制,直到凝固壳自支撑。为了避免影响产品质量,需要仔细考虑以尽量减少与辊子布置和钢绞线伸直相关的应力。因此,辊子布局,包括间距和辊子直径都经过仔细选择,以最大限度地减少辊子膨胀和液体/固体界面应变之间的关系。钢绞线支撑需要保持钢绞线形状,因为钢绞线本身是一个凝固壳,其中包含一个液芯,该液芯具有来自与机器高度相关的头部压力的膨胀铁静力。最受关注的区域是机器的高处。在这里,膨胀力相对较小,但外壳更薄且最弱。为了弥补这种固有的弱点并避免外壳破裂和由此导致的液态钢爆裂,轧辊直径较小且间距较小。就在模具下方,所有四个面通常都得到支撑,只有宽面支撑在机器下方的区域。

- 伸直和矫直 - 伸直力和矫直力与钢绞线遏制和从垂直平面到水平平面的引导同样重要。当发生伸直时,实心壳外半径处于拉伸状态,而内半径处于压缩状态。产生的应变由圆弧半径以及铸钢等级的机械性能决定。如果沿外半径的应变过大,可能会出现裂缝。这将严重影响铸钢质量。这些应变通常通过结合多点伸直过程来最小化,在该过程中,半径逐渐变大,以便将产品逐渐拉直进入水平面。

铸造过程

为了开始新的热浇注,模具底部由钢制导杆密封,钢制导杆由矫直拉出装置液压固定到位。该引锭杆可防止钢水从模具中流出。倒入模具中的钢水部分凝固,生产出具有实心外壳和液态芯的钢绞线。在该初级冷却区域,一旦钢壳具有足够的厚度,大约为10至20mm,矫直拉出装置启动并继续将部分凝固的线材连同引锭杆一起拉出模具。钢水继续注入模具,以相等的速度补充取出的钢。取出速度取决于所生产钢材的横截面、等级和质量,可能在每分钟 300 毫米到 7,500 毫米之间变化。浇注时间通常为每次加热 45 分钟至 90 分钟,以避免过多的钢包热量损失。 铸钢坯离开结晶器后,进入轧辊围护段和二次冷却室,在其中向凝固的铸坯喷射水,或水和空气的组合(气雾)以促进凝固。该区域保持铸型完整性和产品质量。更大的横截面需要扩展的滚子遏制。一旦钢绞线完全凝固并通过矫直-拉出单元,引锭杆将被断开、移除并储存。矫直后,钢绞线被切割成铸态产品的单个部件(板坯、大方坯、钢坯、圆坯或梁坯,具体取决于机器设计)。

制造工艺