现代热轧带钢厂的主要特点

现代热带钢轧机的主要特点

带钢热轧机 (HSM) 的目标是将厚板坯重新加热并轧制成具有广泛厚度范围的薄带钢。由于其巨大的规模和巨大的投资,热轧带钢厂需要有几十年的使用寿命。轧机必须能够满足市场对各种钢种的需求,特别是具有良好冷成型性和优异带钢性能的高强度和先进高强度钢 (AHSS)。磨机应能满足以下要求

- 高工厂可用性以及高生产率和高产量。

- 满足低维护需求。

- 满足降低能耗的需求。

- 通过强大的控制和调整,满足现代客户所需的紧密厚度和轮廓公差,提高了产品质量。这些公差可能比各种国际标准中的规定更接近。

- 更灵活的轧制时间表,以确保更短的交货时间和小批量的经济轧制。

为了满足这些苛刻的要求,现代传统热轧带钢厂采用了许多重要功能。其中一些描述如下。

- 加热炉 – 现代热轧带钢厂配备节能步进梁式炉,通常由计算机控制。这些再加热炉以所需的生产率将板坯均匀加热到目标温度,并且没有滑痕和冷点。这些熔炉能够接收冷板坯或热板坯作为熔炉中的装料。

- 除鳞剂——为了获得良好的表面质量,除鳞剂是热轧带钢厂的必备品。当今的除垢器采用最先进的喷嘴技术,可高效施加高压水(高达 400 巴)。除垢剂通常采用封闭式设计,以防止水逸出。

- 板坯定径压机 - 位于粗轧机区域的板坯定径压机与传统磨边机相比具有技术优势。除了大幅减少宽度(高达 350 毫米)外,通过将板坯直接成型到其中心,它会产生明显更好的效果。板坯施胶压力机产生更扁平的狗骨,从而减少再铺展并提高施胶效率。板坯头部和尾部的特殊短行程操作模式可减少种植损失并提高产量。板坯定径机可以将连铸机中不同铸件尺寸的数量减少到几个标准宽度,从而提供更大的生产灵活性。板坯施胶压力机提高了整个带钢的宽度公差。

- 液压修边调整系统——带材从头部到尾部的宽度由该系统控制。该系统的快速动态响应可实现材料头部和尾部的快速校正运动,以减少裁剪损失并控制带材长度上的宽度。最新一代修边机是全液压设备,无需任何额外的机电调节系统。

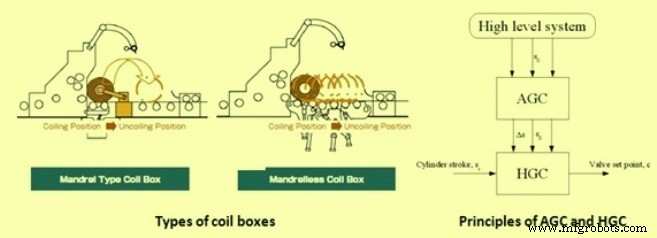

- 卷材箱——安装在粗轧机和精轧机之间,形成中转棒的线圈,既是材料又是蓄热器。在开卷过程中,中转棒的尾端在进入精轧机时成为中转棒的头端。线圈箱使粗轧机和精轧机之间的距离更短。它还最大限度地减少了进入精轧机的中间坯的温降。线圈盒可以带芯轴,也可以不带芯轴。与心轴式线圈箱相比,无心轴线圈箱有助于进一步降低线圈内圈的温降。无心轴的卷材箱也为安装侧面隔热板提供了空间,这有助于减少带钢边缘的温降。线圈盒如图1所示。

图1 AGC和HGC的线圈盒类型及原理

- 自动厚度控制 (AGC) 和液压间隙控制 (HGC) – 通过两个控制模块分两步控制工作辊之间的间隙,即带钢厚度(图 1)。第一个模块称为 AGC,而第二个模块称为 HGC。 AGC 从更高级别的系统接收厚度设定点。它计算和补偿诸如轧辊磨损、轧辊热膨胀、钢绞线拉伸和其他影响间隙的不可估量的因素。 在通过期间进行厚度测量,由 AGC 使用。厚度反馈通过 PI 控制器并添加到总间隙偏差中。可以看作是模型误差补偿。这种补偿改变了 HGC 中的气缸位置参考。 HGC 中没有厚度反馈控制。 HGC 控制两个工作辊之间的间隙。 HGC 使用更高级别的设定点作为辊缝参考值。气缸上位置传感器的测量值和电流补偿用于计算辊缝。 HGC 是位置控制的,并使用参考和真实间隙来控制带钢厚度。

- 自动宽度控制 (AWC) – 通过在从带钢头端到尾端的垂直轧边机上提供液压 AWC 系统,可以实现出色的宽度精度。采用液压缸操作宽度控制系统。该系统用作带钢头端和尾端的短行程控制,并用作带钢余料的 AWC 系统。机电伺服阀精确控制液压缸位置。

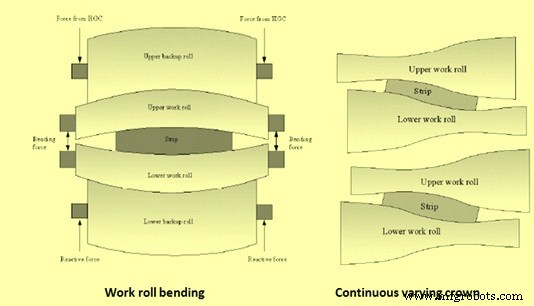

- 工作辊弯曲 - 在带钢热轧机中,支撑辊的直径较大,用于支撑工作辊并防止其弯曲。但实际上,当轴承座上的力变大时,即使支撑辊也会弯曲。这使得施加在工作辊上的力在靠近轴承座的位置更高,而在辊的中间位置更小。另一方面,条带以反作用力运行。这作用于卷的中间。这反过来会弯曲工作辊并影响带钢轮廓(图 2)。工作辊弯曲系统通过在工作辊轴承座上施加反作用力来实现带钢的轮廓成形。施加大的弯曲力使带材更平整。弯曲力不断变化,参考力作为轧制力的函数进行计算。每侧的四个液压缸产生力。

- 连续变化凸度 (CVC) - 改变带钢轮廓的另一种方法是使用带轮廓的轧辊。辊子之间的间隙可以通过辊子的轴向移动来改变(图 2)。 CVC 技术也称为滚动移位技术。 CVC 技术具有较慢的动力学,但比工作辊弯曲范围更广。由于 CVC 和工作辊弯曲相辅相成,这两种技术通常都用于现代带钢轧机。

图2工作辊弯曲和连续变冠

- 轧辊偏心补偿——轧辊偏心是轧机支承辊结构引起的周期性扰动,影响产品厚度精度。它不能直接用传感器测量,所以应该通过测量的厚度或测量的轧制力来识别。当上下支撑辊之间的直径差异很大时,使用轧辊力或厚度反馈信号的轧辊偏心控制性能就不那么好了。此外,由于需要识别轧制过程中的轧辊偏心,因此难以从最前端进行控制。轧辊偏心补偿控制根据一个轧辊力信号分别识别上下轧辊偏心,从头端开始控制。

- 工作辊润滑——通过润滑工作辊筒体,可避免表面缺陷并减少辊磨损。将润滑介质涂敷到工作辊上的优点包括使用最少的轧制油避免工作辊表面的结垢和剥落、提高带钢质量、降低运营成本、延长轧机使用时间、延长轧机限制和降低能耗。

- 强化冷却系统和封边 – 带钢冷却系统冷却精轧机轧制的带钢,它位于精轧机和下卷取机之间的输出台上。冷却系统设计为顶部和底部的层流系统,并结合了管线侧水箱系统。冷却区分为所需的冷却组,其中包括用于更快冷却的强化冷却组、用于定期冷却的普通冷却组和用于精细温度控制的冷却组,以实现双相所需的冷却模式和卷取温度和绊倒钢。层流冷却和边缘遮蔽系统相结合,可防止带钢边缘过度冷却,从而最大限度地减少带钢宽度上的应力差异。

- 先进的卷取机 - 在运行外辊台的末端提供一个液压可调节的入口导向装置,用于在钢条进入卷取机之前将其居中。以终轧速度运行的带钢被夹送辊装置可靠地筛分并引导到卷芯轴上。下卷机的特点包括液压操作的缠绕辊、心轴的受控液压展开、间隙和芯轴辊的自动校准和精确液压调节、作为带材尺寸和材料和带材函数的缠绕辊力的受控限制两到三圈后,带钢头处的张力会增加。

制造工艺