直接还原铁及其热运输的排放选项

直接还原铁及其热输送的出料选项

生产直接还原铁 (DRI) 的两种主要方法是 (i) 垂直竖炉中的基于气体的工艺和 (ii) 旋转炉中的基于煤的工艺。在这两个过程中,还原反应都是在固态下进行的,最高炉温在850℃到1050℃的范围内。

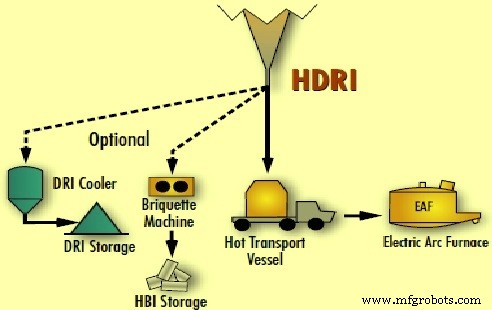

在基于煤的工艺中,生产的 DRI 与需要从 DRI 中分离出来的焦炭混合。因此,DRI-炭混合物在旋转冷却器中冷却,然后通过磁分离过程将炭与 DRI 分离。在立式竖炉工艺的情况下,由于焦炭不与 DRI 一起存在,因此有三种排放选项可供选择。它们是冷直接还原铁(CDRI)、热压块铁(HBI)和热直接还原铁(HDRI)。

大多数立式 DRI 炉都是为生产 CDRI 而建造的。在这些熔炉中,还原后生产的 DRI 在熔炉下部冷却至约 50 摄氏度。CDRI 暂时储存在筒仓中进行钝化,然后再运送到附近的炼钢厂供以后使用。 CDRI 具有自动点火的特性,在运输和储存过程中需要按照国际海事组织 (IMO) 的要求采取特殊的预防措施。 CDRI是最适合电弧炉连续充电的材料。

HBI 现在已经生产了 30 多年。它是制备 DRI 以便通过海船进行储存和运输的理想方法。对于 HBI 的生产,热 DRI 在 700 摄氏度左右的温度下从立式竖炉中排出。热 DRI 被送到压块机,将其压缩成枕形压块,典型尺寸为 30 mm x 50 mm x 110毫米。 HBI 的密度比 CDRI 高 50%,因此 HBI 的再氧化趋势大大降低。这使得 HBI 可以在没有任何 IMO 认可的特殊预防措施的情况下进行存储和处理。 HBI 可以使用废料处理设备进行运输和处理,并且可以很容易地在 EAF 中批量装料。 HBI 也可以通过专门设计的系统在 EAF 中连续充电。

HDRI 在 700 摄氏度左右的温度下从立式竖炉中排出,并在高温状态下运输到炼钢车间,直接在高温状态下的电弧炉 (EAF) 中装入 DRI。在电弧炉中直接从立式直接还原铁窑中装入热直接还原铁称为热装。

热充电的好处

热充电提供了两个主要好处。它们是减少能源消耗和提高电弧炉的生产力。目前,世界上大多数炼钢厂都有用于电弧炉的热装系统。事实上,今天,炼钢厂有用于电弧炉的进料系统,可以在冷材料或热材料之间进行选择。由于在 EAF 中将 DRI 加热到其熔化温度所需的能量较少,因此在充电 HDRI 的情况下会发生节能。经验法则是,DRI 的充电温度每升高 100 摄氏度,耗电量将减少约 20 kWh/tCS。因此,在 EAF 中以 600 摄氏度以上的温度对热 DRI 充电时,最低节省为 120 kWh/tCS。电能节省的另一个好处是减少电极消耗,因为存在线性关系。预计可节省0.5~0.6公斤/吨钢水的电极用量。

由于热 DRI 的使用减少了出钢到出钢的时间,因此减少了加热持续时间,因此由于热 DRI 充电而提高了 EAF 的生产率是显着的。与冷 DRI 装料相比,热 DRI 装料可将生产率提高 20%。使用 HDRI 还可以减少特定的耐火材料消耗。耐火材料用量可节省1.8~2公斤/吨钢水。

热 DRI 充电也有环境效益。将显热保留在 DRI 中而不是将其消散到大气中,可以通过两种方式降低总体排放量。首先,较低的电力需求减少了发电厂每生产吨钢的排放量。其次,对于那些采用碳喷射的电弧炉,减少了电弧炉中的能量需求,从而减少了二氧化碳的排放。

HDRI 的传输

HDRI 的传输在各个方面都至关重要。 HDRI 运输的困难不仅在于材料很热,还在于必须将其保存在非氧化性气氛中。这是一项关键要求,因为 HDRI 从 DRI 竖炉到 EAF 的运输方法能够输送 HDRI 而不会对 DRI 的质量产生不利影响。它还应该提供最大的操作灵活性。此外,系统必须可靠、易于维护且易于操作。

有四种可用于运输 HDRI 的商业替代品。这些替代方案中的每一个都有其最佳应用,具体取决于运输距离、组件布置和输送能力等因素。下面将介绍这四种替代方案。

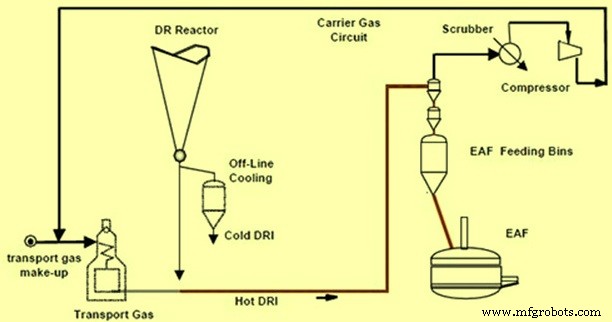

HYTEMP 过程 – 该工艺由 Tenova HYL 开发并于 1998 年安装在 Ternium 蒙特雷工厂,是一种用于 HDRI 运输的气动运输工艺。该系统通过使用传输气体(惰性气体或工艺气体本身)将 HDRI 通过气动管道输送到 EAF 上方的储料仓进行操作。输送气体从回路中排出并循环回 DR 工厂,HDRI 被装入储料仓,以连续供入 EAF。在这个系统中没有机械部分。来自 DR 竖窑的细颗粒与块状材料一起携带并缓冲输送线。这些细粉也与电弧炉中的直接还原铁块一起加入电弧炉,从而提高产量。系统示意图如图1所示。

图 1 Hytemp 流程示意图

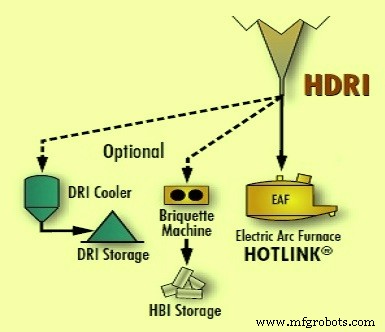

HOTLINK过程 – 该过程主要使用重力运输,由 Midrex 开创。该工艺使用与用于 HBI 生产的 HDRI 的重力进料相同的技术。来自 DRI 竖窑的 HDRI 被排放到炼钢车间外面和上方的缓冲仓中。从这个缓冲仓 HDRI 直接重力馈送到 EAF。 HOTLINK 模块可通过缓冲仓处理任何异常情况。该系统根据电弧炉的需求向电弧炉提供HDRI。 HOTLINK工艺用于直接还原竖窑与电弧炉之间的距离小于40米。流程示意图如图2所示

图2 HOTLINK流程示意图

热输送输送系统

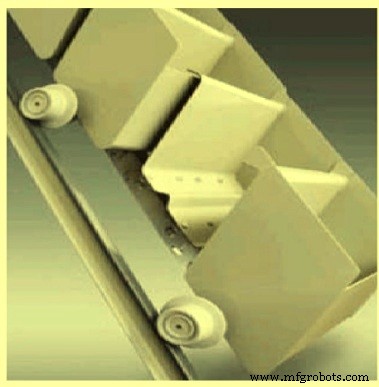

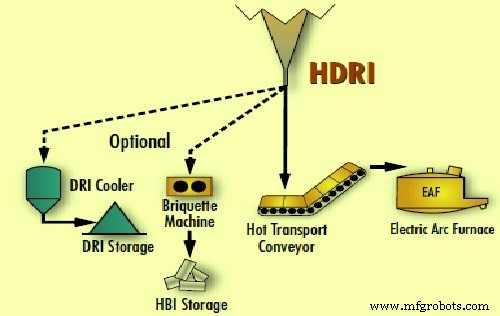

在炼钢车间与直接还原铁竖窑不相邻的地方(大于 40 m 但小于 100 m),采用绝缘机械输送机将 HDRI 输送到炼钢车间。在这种情况下,DRI 从 DRI 竖窑排放到完全封闭和绝缘的输送机上,该输送机旨在最大限度地减少温度损失并防止脱氧。输送机具有特殊成型的盘,其形状类似于桶(图 3)。输送机的封闭罩包含一个插入系统。输送机以合理的成本提供可靠的操作。 HDRI 被馈送到位于 EAF 上方的两个 HDRI 箱之一。当其中一个仓将 HDRI 排放到 EAF 时,第二个仓由传送带填充 HDRI。热输送输送系统示意图如图4所示。

图 3 热 DRI 输送机

图 4 热输送输送系统示意图

热运输船运输

当直接还原铁竖窑与电弧炉之间的距离超过 100 米或一台直接还原铁竖窑为两个或更多炼钢厂供料时,HDRI 的运输可以使用绝缘容器完成,通常容量为 60吨到 90 吨。从 DRI 立式窑中,容器通过具有气密密封的管道填充。一个容器装满后,管道关闭,另一容器开始装料,装满的容器通过轨道或卡车运送到炼钢车间。 Essar 钢铁公司在 1990 年代率先使用热运输容器。高温运输船运输HDRI示意图如图5所示。

图5热运输船运输热DRI示意图

制造工艺