钢坯检验和调节设施

钢坯检验和调节设施

相当比例的钢筋和线材经过后处理步骤(二次和三元处理)后用于汽车的安全相关部件。考虑到二次和三次加工阶段的可加工性以及制造它们的机械部件的使用条件,对这些钢筋和线材的质量要求越来越多样化。此外,对钢筋和线材全长的质量保证的需求也增加了,钢厂必须采用非常严格的质量标准来满足这些要求。因此,作为生产钢筋和线材的原材料的钢坯,其检验和调节的可靠性的重要性显着提高。

根据应用的不同,钢坯需要进行表面检查和调节,以尽量减少表面缺陷。标准检测方法包括在白光条件下目视检查钢坯表面或在黑色紫外光下进行湿磁粉检测。通常,钢铁厂对钢坯表面进行喷丸处理,以去除氧化皮并提高表面的可见度,具体取决于他们试图检测的表面条件类型。表面缺陷通常在检测到时被标记,并且这些位置是经过调节的。所采用的方法通常是机磨,有时也采用刮削。

与轧制钢坯对齐的传统检测技术(除了目视方法)都适用于检测具有显着长度分量的缺陷,即接缝、轧制搭接、榫舌等。连铸钢坯包含:另一方面,完全不同类型的缺陷,如针孔、角撕裂、往复痕、夹渣、大量滞留、双皮和搭接等。这些缺陷需要不同类型的检测设备,因为检测中使用的检测技术为检测轧钢坯而设计的设备对检测新型缺陷的作用不大。

钢坯的检验和调质在棒线材产品的质量保证中起着非常重要的作用,因为钢坯的一个小的表面缺陷在轧制过程中被拉长,成为广泛的产品缺陷,需要相当大的调质和质量成本保证所有产品长度困难。为此,钢厂有必要采取必要的措施,通过机械化和自动化检测,提高钢坯检测和调质过程中的缺陷检测能力,从而消除检测过程中的人为感官错误。

钢坯检验和调节线主要有以下设施:(i) 钢坯接收,(ii) 钢坯移动辊道,(iii) 清理钢坯表面的抛丸机,(iv) 钢坯矫直设备,(v) 钢坯检验设备,(vi) 自动钢坯研磨机,(vii) 钢坯手动研磨设备,(viii) 钢坯切割设备,(ix) 钢坯标记,和 (x) 钢坯移除网格。钢坯检验调质线应满足以下要求。

- 在整个调节过程中,直到从生产线上取出钢坯,与从库存或直接从连铸机来的材料完全集成并保证持续跟踪。

- 通过喷丸进行初步调理,以去除氧化皮并去除一些深度较浅的表面缺陷,同时为钢坯表面提供适合检查的光洁度和外观。

- 在调整前确保准确检查,以免漏掉任何缺陷

- 提供现代化的基础设施和工作站,以及用户友好的检查界面,以便可以在安全舒适的区域进行活动,而无需让操作员在设备区域内。

- 确保缺陷数据的可靠记录,准确有效地传输到研磨单元,以执行全自动调节循环。

- 确保材料去除量最少,尽可能靠近缺陷所在的有效区域,这样做还可以保证降低公用事业(例如电力)和消耗品(例如砂轮)的生产成本。

- 提供硬件和软件工具以与任何连铸质量监控系统连接,以通过实施预测分析实践来交换信息并提高周期和生产力。

- 能够在广泛的表面温度范围内工作,以便在磨削阶段获得更高的金属去除率。

在采用机械化和自动化检测的现代钢坯检测和调节生产线中,通过自动喷漆将检测到的缺陷标记在表面的确切位置上。表面或内部缺陷超出公差的钢坯可以自动分拣出来进行修复。坯料也可以根据长度标准自动分拣。

现代化的表面缺陷在线检测系统可以根据通常随着钢筋和线材产品的预期最终用途而变化的标准,以高精度和高可靠性检测缺陷。选择检验标准的方式应使产品在缺陷容差方面满足客户的质量要求,同时铭记不会检测到对材料的进一步制备没有意义的表面不均匀性。

检测技术

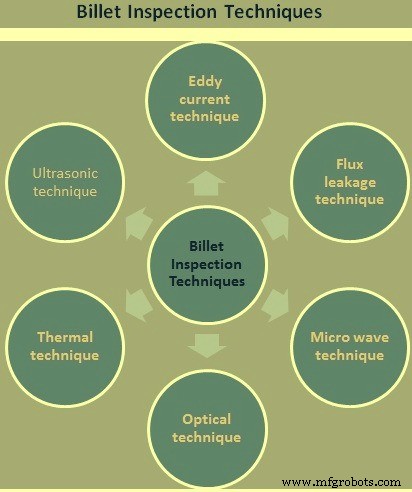

有几种检测技术(图 1)可供使用,这些技术如下所述。

图1钢坯检测技术

涡流技术

这些对于在常温和高温下的轧制产品来说已经很成熟了。由于探测器靠近测试材料,工程问题在高温下明显增加。然而,由于这些系统在轧制温度下普遍使用,它们已被克服。

涡流在连铸坯检测中的应用使得有必要考虑1 mm到2 mm数量级的检测间隔或间距,以适应针孔型缺陷。在钢坯表面检测中应用涡流探头的一种常用方法是使用位于钢坯表面上方的高速圆盘。如果假设盘中可容纳六个探头,则需要 6,000 rpm 至 12,000 rpm 的旋转速度以在 0.5 m/s 至 1.0 m/s 的坯料纵向速度下获得 1 mm 量级的检查间距。 s。为了获得足够的探头分辨率,将使用小型探头,这反过来又需要 1 mm 到 2 mm 的小操作间隙。因此可以看出,这种方法存在许多技术问题,而且它对横向于钢坯长度的缺陷不敏感。针孔缺陷的解决也存在疑问。

另一种方法是使用安装在块中并支撑在移动钢坯表面上方的涡流探头阵列。这种布置对横向表面开裂、往复痕迹、双层表皮、炉渣/浮渣斑块和大量滞留很敏感。因此,它成为检测一系列连铸缺陷的有用工具,但针孔的检测仍然存在问题。

尾随涡流探头也可以有效识别横向角裂纹和较小程度的纵向角裂纹。

助焊剂泄漏技术

基于漏磁技术的磁粉检测系统是一个经过充分验证的系统,但仅适用于冷坯。磁传感器用于直接或间接扫描表面,其中接触带将磁图像传输到单独的扫描头。在任何一种情况下,都对坯料施加温度限制,以确保令人满意的测试。已经尝试在连铸坯上使用这种形式的检查,结果非常令人失望。连铸缺陷,如针孔、横向裂纹和其他带有横向成分的缺陷都可以逃过检测,此外,虚假标记的水平非常高。重要的是要记住,任何检测系统产生的虚假标记水平与其检测效率一样重要。

已经在涡流技术部分讨论过的扫描间隔同样适用于这种情况,因为通常使用机械装置来创建横向扫描图案。因此这种方法被认为不适用于连铸方坯。

微波技术

这种检查技术的概念相当新,虽然它已应用于实验室环境中的一些非常具体的应用中。该技术应用于钢铁厂钢坯的在线检测被认为是独一无二的。探测器可以安装在距离钢坯表面几十毫米的地方,这一定是有好处的,因为它降低了对机械损坏的敏感性。然而,检查区域相对较大,因此可以预期它仅对大面积缺陷或纵向或横向裂纹有响应。

这种形式的探测器显示出足够的优点值得考虑,但每个探测器头的资金成本很高。

光学技术

从工程的角度来看,这些提供了一种更简单的解决方案,因为探测器可以远离材料表面定位,并且可以在正常线速度下检查产品的全长。

然而,基于光学技术的系统的一个主要缺点是它们无法根据缺陷的深度或严重程度进行区分。区分是基于是否存在黑色或白色图像。因此,视频信息的信号处理对于建立可以被识别为与各种缺陷类型一致的模式是必要的。还需要提供高强度的连续光源以达到所需的光照强度。

热技术

已经付出了相当大的努力,将热像仪或红外相机的应用扩展到轧制温度下的钢坯检测。已经使用了以各种组合利用发射辐射和/或叠加反射辐射的几种技术,包括颜色合成。最终目标是允许在进一步加工之前在线控制热精馏过程而无需冷却。这些开发的结果各不相同,但最重要的特征始终是缺陷必须相当大以确保检测到,而这一特征使得这些技术不合适。

最近,埃肯推出了一种更精细的热检测系统,并以 Thermomatic 的名义销售。该系统是为钢坯检测而开发的,它包含一种以受控方式将热能引入钢坯表面的方法。然后用敏感的红外相机观察表面,并关联热图像以识别纵向接缝。然而,钢坯温度范围受到严格限制,并且系统对横向缺陷不敏感。这显然限制了其在连铸坯中的应用。

超声波技术

由于来自其他缺陷的散射波的遮蔽,这种技术在缺陷分辨率方面很差。有必要考虑使用表面波来识别表面缺陷,并且使用常规方法在正常钢坯速度和温度下提供合适的耦合剂通常是有问题的。此外,表面波的产生需要对进入角进行良好的控制,并且对于连铸材料通常经历的表面条件类型,这通常是值得怀疑的。克服这些耦合问题的另一种方法是使用电磁方法,但这仍然受到漏磁技术中已经描述的缺陷检测的限制。

检测技术的选择

如上所述,可以看出三种检查方法对于连铸坯比其他方法更有用。它们是 (i) 光学技术、(ii) 微波技术和 (iii) 涡流技术。具有正确照明水平的光学系统能够解决大多数其他方法难以识别的较小缺陷区域,例如针孔。它还能够应对在入射照明条件下明显出现的其他类型的缺陷。微波系统具有合理的操作间隙(大约 30 毫米)的好处,通常可以解决大面积缺陷以及长度为 10 毫米或更长的纵向和横向裂纹。往复标记和大量的逮捕标记也会产生显着的反应。另一方面,涡流探头阵列必须位于更靠近表面的位置,例如 3 毫米,但在检测横向裂纹、大量停止、往复标记等方面比微波技术具有更好的分辨率。

钢坯调节设施

通过磨削或其他技术进行表面处理的主要矛盾是一方面生产出所需的质量,另一方面造成产量损失。因此,以最经济的方式运行该工艺的目标必须是提供所需的表面质量,同时最大限度地减少产量损失。

如今,许多钢厂的普遍做法仍然是根据缺陷位置和深度的经验数据进行全表面磨削。尽管钢坯可能会通过相当不可靠的检测系统进行检测,但为了安全起见,通常会采用全平面磨削来去除所有缺陷,特别是对于高质量等级的钢坯。

如果能够选择性地识别和去除裂缝,就可以达到经济效益。带有自动摄像头识别的钢坯检测系统为可靠且可重复地识别任何方向的裂纹提供了独特的解决方案。并且可以存储裂纹的位置,并将数据转发给下游的磨床。

钢坯检测系统识别出的裂纹显示在磨床操作室中的显示单元上。附有钢坯的研磨台的运动与显示单元同步。操作员使用机器的操纵杆来接近和研磨裂缝。为了检查裂缝是否已成功打磨,特殊的照明系统支持操作员进行目视检查。这种组合可以手动选择性磨削缺陷,如果缺陷率超过定义的限制,也可以进行全表面磨削。适用磨削方法的初步决定由裂纹检测系统做出并传递给操作员,操作员可以接受或覆盖系统的选择。

在自动检测磨削系统的情况下,裂纹检测系统确定的裂纹坐标可以转发给磨床控制系统,自动磨削裂纹。磨床利用坐标数据在坯料纵向和横向两个方向上逼近裂纹并执行磨削任务。操作员的任务只是监督过程。

通过使用裂纹去除检测系统,结合工业相机、特殊照明和适配软件,可以自动控制裂纹的成功去除。这种组合提供了最高水平的自动化,能够部分研磨裂纹或完全研磨坯料的表面和圆角。

自动化操作过程所需的材料跟踪系统还提供了将检查结果和随后的研磨过程作为与每个钢坯相关的历史记录和存储的可能性。然后,坯料调理可以成为贯穿整个生产过程直至最终产品和应用的综合质量管理系统的一部分。记录每个钢坯的检验数据的另一个好处是数据可以与上游生产过程相关。

制造工艺