了解长材轧机的轧制过程

了解长材轧机的轧制过程

轧钢包括在两个以相同圆周速度沿相反方向(即一个顺时针方向和第二个逆时针方向)驱动的轧辊之间通过材料(通常称为轧件),并且它们之间的距离稍微小于进入它们的部分的厚度。在这些条件下,辊子夹住材料并将其输送的厚度减小,长度增加,宽度可能有所增加。这是所有金属加工工艺中使用最广泛的工艺之一,因为它具有更高的生产率和更低的运营成本。轧制能够生产在其整个长度上具有恒定横截面的产品。轧钢工艺可以轧制多种形状和截面。

型钢一般分多道轧制,其道次由初始输入材料与成品最终横截面的比例决定。每次通过和成型时横截面积都会减小,坯料的尺寸会逐渐接近所需的轮廓。

轧制约占金属加工工艺生产的所有材料的 90%。它最初是在 1500 年代后期开发的。热轧在高于再结晶温度的高温下进行。在此阶段,连铸钢的粗晶、脆性和多孔结构被分解为具有更细晶粒和改善性能的锻造组织。

由再加热、轧制和冷却设备组成的长材轧机。轧制阶段的主要目标是减小来料的横截面,并生产出产品的计划截面轮廓、力学性能和微观结构。

磨机加工三个阶段的主要参数如下。

- 再加热 - 输入材料通常在再加热炉中加热到轧制温度。重要的参数是加热速率、加热时间和再加热温度。

- 轧制 - 在轧机的粗轧、中间轧和精轧机架组中轧制的重要参数是温度、面积减少百分比、道次间时间和应变率。

- 冷却 – 轧件冷却过程中精轧后的主要参数是开始温度、冷却速度和最终温度。

在制造长材时,通常使用串联的一系列轧机机架以获得高生产率。机架分为粗加工、中间加工和精加工阶段。表 1 显示了每个阶段的典型温度、速度、机架间时间(每个机架之间的时间)、真实应变和应变速率范围。由于每组轧辊的横截面积逐渐减小,因此坯料以不同的速度移动轧机各阶段的速度。例如,线材轧机将起始钢坯(例如 150 平方毫米,10-12 米长)的横截面积逐渐减小到成品棒材(直径小至 5.0 毫米,长 1.93 公里) ) 以高精加工速度(高达 120 m/sec)。

| Tab 1 轧制阶段典型参数 | ||||

| 单位 | 粗加工 | 中级 | 整理 | |

| 温度范围 | 摄氏度 | 1000-1100 | 950-1050 | 850-950 |

| 速度范围 | 米/秒 | 0.1-1 | 1-10 | 10-120 |

| 跨站时间范围 | 毫秒 | 1600-10300 | 1000-1300 | 5-60 |

| 真实应变范围 | 0.20-0.40 | 0.30-0.40 | 0.15-0.50 | |

| 应变率范围 | 每秒 | 0.90-10 | 10-130 | 190-2000 |

轧制产品的最终尺寸质量由精轧机内的轧制机架决定。最终产品的尺寸精度取决于许多因素,包括初始坯料尺寸、轧辊道次、温度、微观结构、轧辊表面质量、轧辊和机架刚度以及坯料/轧辊摩擦条件。

就钢材而言,轧制过程中组织的发展是复杂的,涉及奥氏体的静态和动态再结晶。从实用的角度来看,轧制产品中的奥氏体晶粒尺寸分布对于控制机械性能至关重要。在轧机的粗加工和中间阶段,坯料在机架之间缓慢移动,因此材料有机会通过恢复和再结晶来“正常化”自身。在精轧阶段,坯料在紧密间隔的机架之间高速移动,因此没有足够的时间进行正常化。这种不正火会对轧制产品的最终显微组织和力学性能产生显着影响。

由于特定钢种的化学成分是固定的,因此可以在轧机中控制的特定产品的要求包括几何形状、机械性能和微观结构。被控制的产品特性是几何形状和公差。这些是从成品的截面轮廓确定的。机械性能包括屈服强度和极限抗拉强度、面积减少百分比(延展性)和硬度。显微组织特征包括晶粒尺寸、晶粒分布、相组成和相分布。

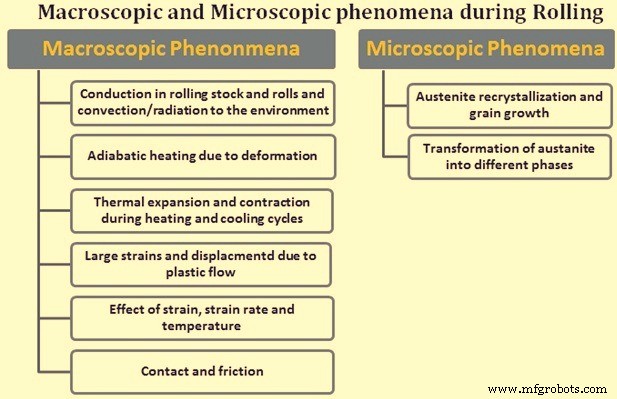

轧制涉及宏观和微观现象(图1)。宏观现象可大致分为 (i) 轧制过程中的热流,和 (ii) 在施加轧制载荷下的变形。宏观现象包括以下因素。

- 机车车辆和轧辊中的传导以及对环境的对流/辐射

- 由于变形而导致的绝热加热

- 加热和冷却循环期间的热膨胀和收缩。

- 塑性流动导致的大应变和位移

- 应变、应变速率和温度的影响

- 接触和摩擦

微观层面的过程涉及许多与微观结构的成核和演化相关的复杂物理现象。在轧制过程中重要的主要微观现象是(i)奥氏体再结晶和晶粒长大,以及(ii)奥氏体转变为铁素体、珠光体、贝氏体和马氏体(和/或其他相)。

图1轧制过程中的宏观和微观现象

展开和侧面自由表面在滚动中非常重要。展宽定义为轧制后变形坯料在与轧制方向垂直的方向上的尺寸。它测量由于轧制变形引起的坯料宽度的增加。侧面自由表面定义为在轧制过程中不与轧辊接触的坯料表面区域。变形毛坯的表面轮廓取决于毛坯的展开、自由表面轮廓和伸长率。这意味着库存的最终形状主要取决于这些参数。由于坯料的最终形状对于轧制产品非常重要,因此在针对特定形状和尺寸要求设计特定轧制道次时,这些参数对于轧制道次设计者来说非常重要。当满足圆度(在棒材和棒材的情况下)和公差等几何要求时,计算这些参数的准确性至关重要。圆度定义为最大直径和最小直径之差。公差是最大/最小尺寸相对于公称尺寸的允许差异。

平均有效塑性应变对于预测和控制轧制后轧制产品的机械性能非常重要 轧机机架的平均有效塑性应变定义为给定轧机处轧件的最大平均有效(等效)塑性应变在轧制过程中站立。微观结构演变需要热机械变量,例如平均有效塑性应变、平均有效塑性应变率和每个轧制机架的温度。在变形过程中,由于机械能转化为热能而产生的温度变化也取决于平均有效塑性应变和平均有效塑性应变率。此外,平均有效塑性应变率又是平均有效应变和加工时间的函数。这一切都表明,预测平均塑性应变的能力对于控制轧制产品的力学性能和微观结构至关重要。

轧制力的计算很重要,因为轧机中扭矩和功率的计算是基于轧制力的计算。准确预测槽轧制的轧制力比预测轧件的几何形状要困难得多。基本上存在三个问题,在滚动过程中也存在,但有点容易处理。它们是 (i) 材料对变形的抵抗力,作为应变、应变率和温度的函数,(ii) 计算变形区的应变、应变率、应力和温度分布的能力,以及 (iii)轧辊金属界面的条件,即摩擦系数和传热系数。

高速高温轧制的另一个重要参数是特定钢种的流变应力行为。流变应力被定义为当钢开始经历连续塑性变形时钢的瞬时屈服应力或真实应力。准确获得特定等级钢的流动应力的两种主要方法是直接实验结果和经验本构方程。经验本构方程通常来源于实验数据的回归分析。通常,这些方程将材料的流动强度定义为重要变量的函数。

轧辊和轧辊设计

轧辊是轧机的工具,是轧机中最昂贵的消耗品。在许多情况下,轧辊用于执行其使钢变形的职责的方式很大程度上取决于轧辊道次设计。轧辊道次设计的目的是 (i) 在公差范围内生产正确的轮廓,并具有良好的表面光洁度(无表面缺陷),(ii) 以最低的成本获得最高的生产率,(iii) 最小的轧辊磨损,(iv) 容易工作,以及 (v) 最佳能源利用。

工作精度和速度以及轧辊寿命都与轧辊道次设计和轧辊材料的选择有关。轧制道次设计的轧制顺序受轧制载荷、轧制强度和轧制可用扭矩的限制。轧辊道次设计也是为了确保轧辊的物理尺寸和材料能够承受轧制过程中产生的最重载荷。

轧辊的材料很重要,因为它必须能够承受使机车车辆发生塑性变形而本身不发生塑性变形的载荷。在热钢的轧制中,这不是一个难题,如果铁或钢轧辊在比轧件温度低得多的温度下运行,则它们是合适的。轧辊材料的选择是铸铁还是钢(铸造或锻造)取决于轧辊的具体职责和重要性能,例如表面韧性、抗热裂或抗冲击载荷或耐磨性能。任何特定卷的选择取决于生产需求、初始成本和所需的特定质量。碳化钨轧辊通常用于线材精加工块和某些形状轧制应用中。这些硬质合金轧辊需要在较窄的 pH 范围和有限的硬度范围内提供高质量的冷却水。

轧辊材料对于估算轧辊必须承受的载荷很重要。此外,它还建议哪种磨机尺寸最适合给定的产品范围,以确保磨机的合理工作效率。可能涉及轧辊寿命的最重要的单一因素之一是轧辊材料的磨损性能。

在钢的热轧过程中,热量传递到轧辊。如果不冷却,热量积聚会导致轧辊温度升高到与轧制材料相同的温度。在这个阶段,轧辊也会发生塑性变形。为了从辊上除去热量,应用冷却水。难以从辊中去除热量是由两个因素造成的。第一个称为导热系数,第二个是轧辊和轧件之间的界面,与冷却水和轧辊的界面相比。热量通过传导、对流和辐射传递。

在道次中的轧件接触期间,热轧件由于在与轧辊接触期间的传导而加热轧辊。结果,辊表面上的温度分布在与辊接触时升高,然后随着热量被辊体吸收而下降。这也意味着从轧辊中去除热量的最佳位置是在棒材与轧辊接触后立即进行。当温差最大时,散热速度最好。典型的轧辊冷却水输送系统由输送导向装置中的孔组成,用于在尽可能靠近机车车辆与轧辊接触的位置处施加水。每辊两根半圆水管同时输送二次冷却水,保证轧制热量不渗入辊体。应控制冷却水的应用,以使水不会落在轧辊入口处的轧材上。万一发生这种情况,它只会冷却机车车辆,在轧辊和机车车辆之间形成蒸汽袋,并且废水可以更好地用于轧辊的另一侧。为了最大限度地减少轧辊磨损,轧辊冷却水必须尽可能靠近轧件离开轧辊的位置。冷却水的典型压力为 2 kg/sq cm 至 5 kg/sq cm,流速约为每分钟 1.5 升/毫米。最好的输送系统使用管子、喷嘴和喷头在低压和高流量下获得“软冷却”,而不是使用硬射流将水从辊上“反弹”出来。

轧辊表面退化的发生主要是由于表面加热和冷却的热循环相对于表面下和相邻材料的相对稳定状态。当辊子旋转 360 度时,这会产生局部张力和压缩。轧辊冷却的目的是最小化这个循环。轧辊材料选择的目标是使用能够承受此循环而不会产生裂纹、龟裂或过早磨损的材料。轧辊表面产生的火裂纹需要通过将轧辊的相当大的材料削下并在此过程中减小轧辊直径来消除。这会影响轧辊的使用寿命并增加每吨轧辊的成本。

事实上,所有轧辊最终都会变质,并且需要更改轧辊道次以实现尺寸控制和成品表面质量。当轧辊直径下降到小于轧机机架要求的最小直径时,则该轧辊被报废。

站立和滚动导轨设置

轧机和轧辊导向装置的目标是在更换产品时将第一根棒材在公差范围内的冷床上轧制,使其成为可销售的产品。执行此功能所需的数据通常以两种形式提供。一个由轧机制造商提供,提供有关轧辊、导向部件和其他需要从以前的设置进行更改的设备的信息。它还包括间隙设置、指南调整和任何特殊说明。

磨机地板和讲台设置表还包含循环高度设置、电机转速(每分钟转数)、跳动速度、生产率、R 因子、剪切设置信息和其他相关信息。为了实现尽可能快的启动,保留的信息应反映启动时的条件。也就是说,如果轧辊总是在更换时进行修整,则 R 因子应该是它们最后一次成功轧制新轧辊时的值。用旧辊滚动结束时收集的数据在滚动新辊时将不准确。

张力控制

在连续轧机中,与机架相匹配的速度以实现通过轧机的恒定质量流量可确保低卵石率和更少的缺陷。高张力可以拉伸减小钢筋的横截面,使形状控制变得非常困难。在极端情况下,张力会将杠铃拉开,形成鹅卵石。支架之间的钢筋受压会产生颤振,从而产生缺陷,或者在极端情况下会导致环增长,从而导致鹅卵石。

使用轧辊的工作直径,轧辊 rpm(每分钟转数)与通过轧机的棒材速度相匹配。随着轧辊磨损和棒材在道次中的分布发生变化,机架的转速需要随着棒材面积的变化而调整。大多数现代控制系统都会在这种情况下修改 R 因子。

每个机架的棒材速度是使用产品的生产吨位率作为轧机常数计算的。

设置轧机电机速度的输入值是生产率、辊环直径和辊间隙、棒材面积和宽度以及齿轮比。电机额定速度通常根据计算的速度进行检查。

工厂利用率

轧机利用率是衡量轧机轧钢时间的百分比。最真实的绩效衡量标准是日历时间的百分比。影响利用率的因素包括维护停机、计划内和计划外的假日停机、鹅卵石清理停机时间、轧辊和道次更换、钢坯间隙过大,以及其他在钢坯不在工厂时造成时间的因素。棒材和棒材轧机的良好数据为 90 % 至 93 %,对于结构轧机,良好的轧机利用率数据为 75 % 至 78 %。

如果一家工厂轧制日历年的 80%,即 365 x 24 x 0.80 =7008 小时。如果轧机每年轧制 80 万吨,它的平均生产率为 114.16 吨/小时。如果利用率可以提高 1%,则可用滚动小时数为 365 x 24 x 0.81 =7096.6,从而产生 87.6 额外滚动小时数。以 114.16 吨/小时的速度,可以额外轧制 10,000 吨。

钢坯间隙过大可能是轧制时间损失的原因。如果一家轧机每年使用 1.25 吨重的钢坯轧制 800,000 吨,则它每年轧制 640,000 个钢坯。那是 639,999 个方坯缺口。如果平均坯料间隙为 5 秒,即 (5 秒 x 639,999)/3600 秒/小时 =888.89 小时坯料间隙。如果平均坯料间隙减少 0.5 秒,即 (4.5 秒 x 639,999)/3600 秒/小时 =800 小时坯料间隙,则额外增加 88.89 小时的轧制时间。以 114.16 吨/小时计算,额外增加 10147 吨轧钢。

产量

产量是从炉料到成捆、堆积或盘绕成品的生产损失的度量。影响产量的因素是规模损失、作物损失、鹅卵石损失以及任何其他降低成品重量的因素。当钢坯装入再热炉时,根据其横截面和等级对其进行称重或假定具有标称重量。当它通过炉子时,会形成氧化皮,在除鳞机处去除或在轧制过程中脱落。这可能相当于装载重量的 1% 到 1.2% 左右。当棒材通过轧机时,剪掉棒材畸形前端的剪切机可以在每次剪切时去除多达 0.3 m 至 0.4 m 的材料。将棒材分割到冷床上后,冷剪或锯将棒材切割成可销售的长度,从而消除长度的变化。结构工厂通常对堆积和捆绑的材料进行额外的锯切。所有去除的材料都会导致产量损失。棒材和棒材轧机的良好产量数据约为 97% 至 98%,结构轧机为 92% 至 94%。如果产品以负公差滚动并以标称重量为基础出售,则产量会高得多。由于这个原因,一些以负公差轧制并按名义重量销售螺纹钢的螺纹钢厂报告的成品产量为 100 % 或更高,尽管它们的名义轧机产量正常为 97 %。

鹅卵石率

鹅卵石率是对鹅卵石损失的带电坯料百分比的度量。如果鹅卵石率为 0.75%,则所有装料的坯料中有 0.75% 被鹅卵石损失。如果一家工厂每年轧制 640,000 根方坯,则意味着损失了 4800 根方坯。在每块坯料 1.25 吨的情况下,吨损失为 6000 吨。因此,有必要在磨坊中尽一切努力降低鹅卵石率。

制造工艺