高炉及其设计

高炉及其设计

高炉(BF)的设计对其可靠的运行、冶金性能、持续的高生产率和长的使用寿命起着至关重要的作用。

现代高炉的设计通常基于具有周围建筑结构的独立式单元的概念,提供进入熔炉的通道并支持高炉气体系统。 BF 设计是为了优化炉料和气流,同时考虑到整个运行过程中炉子的潜在原材料和操作条件。

高炉设计需要综合壳体、冷却元件和耐火衬里的特性,以确保高炉综合体的整体运行平衡。在高炉的每个区域选择合适的耐火材料和冷却系统对于高炉的成功、经济以及最重要的是安全运行至关重要。

在设计高炉时,将集成高炉平稳运行所需的所有设备。主要设备有上料设备、铸造车间设备(泥枪、出铁口钻机、槽盖机械手、铁渣倾转流道、换杆机、千斤顶大坝钻机等)、风口架、各类阀门(例如热风阀、吸气阀、放气阀、平衡/泄压阀、流量控制阀和隔离阀等),不同的探头(例如,高于负荷温度探头和低于负荷气体探头等),机械库存线记录仪、可移动和固定喉部装甲、库存线点火枪、轮廓仪等。

BF 的设计应提供在 BF 环境恶劣条件下的可靠性、耐用性和高性能方面享有盛誉的设备。

现代高炉的操作相当复杂,需要必要的自动化和控制设备来监测各种控制参数。这对于实现现代熔炉所期望的高生产率水平非常必要。

BF的设计还应支持其快速准确的可施工性。

BF 简介

BF 型材具有复杂的配置,由连接到截锥的圆柱体组成,并由多个区域组成,即炉膛、炉腹、腹部和烟囱。栈又分为下栈和上栈。在炉膛里有一层液态金属的死层,称为死人区。每个区域都有外壳、冷却元件和耐火材料。在一定体积的炉衬磨损后确定炉子的工作曲线。不同的物理化学过程发生在熔炉的这些区域内。不同区域的尺寸比随炉子有用容积的不同而不同,但通常都在可接受的范围内。

随着高炉有用容积从 1000 立方厘米增加到 5500 立方厘米,中型和大型高炉的总炉高与炉腹直径之比从大约 3 降低到 2.00。炉腹直径与炉膛直径之比在 1.09 至 1.13 范围内变化(理想情况下应为 1.05 至 1.10)。炉顶直径与炉腹直径之比通常在0.62~0.71之间变化。

同样,中型和大型熔炉的不同区域的高度取决于其可用体积,但通常在一个范围内变化。死层的高度在 600 毫米到 1700 毫米的范围内变化。炉膛高度随炉子有用容积的增加而增加,在3200mm至5700mm的范围内。腹板的高度通常在 3000 毫米到 4000 毫米的范围内。与其他高度相比,BF 中的腹部高度最小,通常在 2000 毫米至 3000 毫米的范围内。 BF 中的烟囱高度最大,通常在 15 m 至 20.7 m 范围内变化。堆叠的上部圆柱形部分的高度从 2.5 m 到 3 m 不等。炉子的总高度从 26 m 到 36 m 不等。炉膛有效高度不包括烟囱上部圆柱部分的高度,通常在23m到33.5m之间。

堆与腹形成的坡度角和腹板与腹形成的坡度角是重要参数,通常分别在82.5~85.5度和79.2~80.5度范围内变化。

熔炉的有效高度取决于可用焦炭的质量(强度)。考虑到可用焦炭的正常强度,33.5 m 的高炉高度几乎是其实际极限。因此,有效体积的任何增加都将通过增加炉子的横截面尺寸来实现,同时保持炉子的高度几乎相同。这意味着总高度与腹部直径之比的降低。这也意味着由烟囱和腹部形成的倾斜角度减小。堆垛与机腹所形成的斜角可以减小到不阻碍料随温度升高的线膨胀的程度。

炉床的横截面积也取决于碳燃烧的强度。这是焦炭(高炉焦和坚果焦)和辅助燃料中所含的碳,由每天输入熔炉的总燃料的碳含量除以熔炉体积确定。

随着炉膛直径的增加,热风压力也需要相应增加,以保证炉膛的中心工作。这需要在炉顶施加更高的压力,以保持炉内合理的压差,从而使炉料平稳移动。

高炉风口数一般为中型炉下端炉膛直径的两倍,随着炉膛容积的增加,超过并超过炉膛直径的两倍。

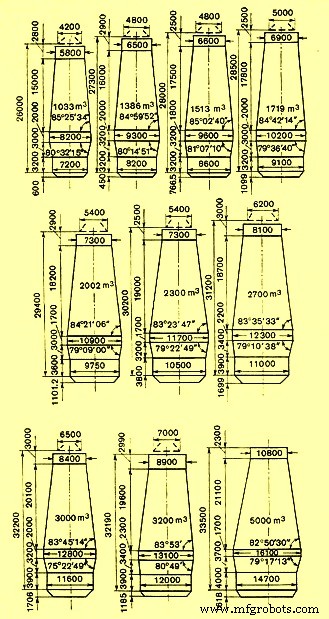

俄罗斯几座高炉的设计概况见图1。

图 1 俄罗斯高炉设计剖面图

BF区的特点

高炉不同区域的特性很重要,在设计高炉时需要考虑。这些特点如下所述。

- 死区 - 液态熔炼产品和炉气产生的高温和高压

- 炉膛区 - 高环境温度、液态熔炼产品的连续运动、产品的化学活性、气体的压力和化学活性、水分进入炉膛

- 炉腹区底部 - 高环境温度、炉料、气体、炉渣和液态铁的持续运动、炉渣的化学活性、炉料和气体的压力

- 炉腹区顶部 - 装料和气体的连续运动、锌 (Zn) 和碱金属化合物的作用以及高温

- 堆区的下半部分 - 装料和气体的连续运动、锌的作用、碱金属化合物和高温

- 烟囱区的上半部分 - 气体和装料的连续运动,烟灰碳和锌的作用。

高炉耐火材料的设计就是要照顾到高炉不同区域存在的这些条件。

热风在炉膛和炉腹之间的边界附近进入熔炉,并形成一个区域,炉料中的焦炭在该区域中燃烧。焦炭的碳的燃烧发生在有限体积的炉膛内。该过程在其最密集阶段产生的大部分热量都集中在炉壁附近。焦炭燃烧区以下区域的温度在炉子外围为 1500 摄氏度至 1650 摄氏度,这与炉子这部分积聚的铁水和炉渣量以及所用时间有关因为它的过境是一个重要的特征。然而,由于底部的冷却作用,该温度在外围比在炉中心略低。

离开炉膛风口区的气体温度高达2000℃,而炉膛上下下降的物料则在500℃左右甚至更低。这种差异是该区域发生强烈传热的原因,并且伴随着温度的突然变化。由于所有可用能量都用于直接还原,因此在船腹区域和竖井的顶部不可能进行这种强烈的加热。结果,与轴套相比,轴下部的高度方向温度变化相对较小。发生强烈加热的上部区域是在炉子的圆柱形顶部的底部和竖井上方。装入炉内的材料温度约为 30 摄氏度,而与这些材料运动相反,在炉内上升的气体温度要高出许多倍。

在炉膛和高炉的其他部分,从炉壁到炉膛中心部分的气体温度降低了 100 摄氏度到 250 摄氏度。

增加炉膛和炉膛中炉子的水平尺寸会使气体速度的最大值移向炉子中心,从而降低外围区域的气体速度。结果,该区域的温度随着炉膛气体对炉衬的影响而降低。

为使高炉顺利生产,外围设备设施的设计和生产能力要与高炉要求相匹配,并与之相结合。主要外围设备和设施包括高炉炉料处理、供应和装料设施、提供适当温度和压力热风的鼓风机和热风炉、高炉煤气处理和净化设施、铁水疏散铸造车间及液态渣、铁水处理设施、液态渣造粒及粒化渣处理、水处理设施。

制造工艺