电火花加工限制和精度影响因素

作为电火花加工 在传统切割中具有许多不可比拟的优势,其应用领域日益扩大,已广泛应用于机械、航天、航空、电子、电机、电器、精密机械、仪器仪表、汽车、轻工等行业。解决形状复杂的材料和零件的加工问题。

然而,EDM 也有其局限性。同时,与传统加工一样,机床本身的各种误差、工件和工具电极的定位和安装误差都会影响电火花加工的精度。此外,与电火花加工工艺相关的主要因素是放电间隙的大小和一致性,以及工具电极的磨损和稳定性。

限制 O f 电火花加工 加工

1.它只能用于 加工 金属和其他导电材料

与切削加工不同,可以加工塑料、陶瓷等绝缘非导电材料。

2。 加工 s 撒尿 我 s g 一般 s 低

因此,该工艺通常安排使用切割去除大部分量,然后进行电火花加工以提高生产效率

3. 有 e 电极 l oss

由于电火花加工依靠电和热去除金属,电极会出现磨损,电极磨损多集中在尖角或低表面,影响成型精度

4. 米 最低限度 c 角 r 距离 我 s l 仿制

一般电火花加工所能得到的最小圆角半径等于加工间隙(一般为0.02-0.3mm)。如果电极磨损或用平动头加工,应加大圆角半径。

影响电火花加工精度的因素

在电火花加工中,可以通过修正电极尺寸来补偿放电间隙,以获得更高的加工精度。但实际上放电间隙的大小会发生变化,从而影响加工精度。

1.表面 r 粗度

电火花加工表面的粗糙度取决于放电坑的深度及其分布的均匀性。只有在加工表面产生较浅且分布均匀的放电凹坑时,加工表面才能具有较小的粗糙度值。为了控制放电坑的均匀性,需要采用等能量放电脉冲控制技术,即检测间隙电压击穿的下降沿,控制放电脉冲电流宽度相等,利用相同的脉冲能量进行加工,使加工的表面粗糙度均匀。

2。加工间隙(侧间隙)的影响

加工间隙的大小和一致性直接影响电火花加工的精度。只有掌握各标准的加工间隙值和表面粗糙度值,才能正确设计电极尺寸,确定收缩量,确定加工过程中的标准换算。

3. 我 影响 o f 加工 s 洛普

在机械加工中,无论是孔还是型腔,侧壁都有坡度。产生坡度的原因除了在技术要求或制造上电极侧壁本身的原有坡度外,一般是由于电极损耗不均造成的。 ,以及“二次放电”等因素。

(1)电极损耗的影响。

电极因磨损而形成锥度,该锥度反映在工件上形成加工斜度。

(2)工作液污染程度的影响。

工作液越脏,“二次排放”的机会就越多。同时,由于间隙状态不佳,电极拾取的数量必然会增加。这两种情况都会增加处理斜率。

(3) 油冲洗或抽油的影响。

油冲洗或抽油对加工坡度的影响是不同的。用冲洗油加工时,电腐蚀产物从加工表面流出,增加了“二次放电”的机会,增加了加工斜率。抽油加工时,电解腐蚀产物从吸油管排出,干净的工作液从电极外围进入,因此加工表面“二次放电”的机会较小,加工斜率大。也很小。

(4)影响 机加工 深度

随着加工深度的增加,加工斜率也增加,但不成比例。当加工深度超过一定值时,加工件上口尺寸不再扩大,即加工斜率不再增加。不同的加工对象对加工倾角有不同的要求。在型腔加工中,由于需要一定的拔模斜度,所以加工角度不严格。对于直壁模具,要求加工斜度更严格。只要掌握影响加工斜率的规律,就可以达到预定的要求。

4.拐弯抹角的原因和规律

电极尖角和边缘的损失比端面和侧面的损失更严重。因此,电极边角的丢失导致边角变圆,加工后的工件无法清理干净。而且,随着加工深度的增加,电极槽角倒圆的半径增加。但超过一定的加工深度后,其上升趋势逐渐放缓,最终停留在一定的最大值。

圆角的原因不仅是电极的磨损,还有放电间隙的等距。由于尖角放电的等距,凸尖电极必然会使工件变圆,凹尖电极的尖点完全没有放电功能,但工件会因杂物堆积而变圆。

因此,即使电极完全没有损耗,由于间隙放电的等距离,仍然不可能得到彻底的清洗。如果要求圆角半径小,则必须减小放电间隙

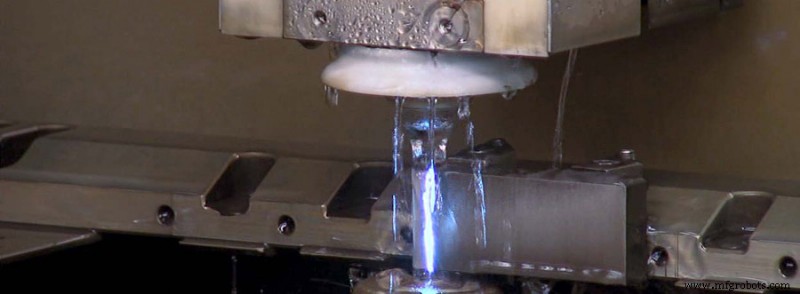

工作介质是产生放电的基本条件,目前主要使用液体介质。它形成火花击穿放电通道,在放电通道上产生压缩,放电完成后迅速恢复间隙的绝缘状态,有助于电腐蚀产物的喷射和去除,冷却工具。因此,介质对电火花加工的影响很大。

制造工艺