焊管的生产工艺

焊管生产工艺

钢管是长的中空管,主要用于将流体或流化产品从一个位置输送到另一个位置。它们主要通过两种不同的生产工艺生产,即焊管或无缝管。

焊接钢管采用纵向焊缝或螺旋(螺旋)焊缝生产。这些管道的直径范围从大约 6 毫米到 2,500 毫米,壁厚范围从 0.5 毫米到大约 40 毫米。

生产焊管的原材料是轧扁产品,根据管材生产工艺、管材尺寸和应用,可以是热轧 (HR) 或冷轧 (CR) 钢带/钢带,以及 HR 宽钢带或盘子。该起始材料可以在热或冷条件下形成管状。成型工艺可以是连续成型工艺,也可以是单管成型工艺。

在连续管成型工艺中,从蓄能器中取出展开的带材,将连续卷材的前端和后端焊接在一起。在单管成型工艺中,管材成型和焊接操作是在单管长度上进行的。

有两种焊接工艺,主要用于焊管生产。这些是 (i) 压力焊接工艺,和 (ii) 熔焊工艺。常用的压力焊接工艺是 (i) 压力焊接工艺,例如Fretz-Moon 工艺、(ii) DC(直流)电阻焊 (ERW)、(iii) 低频 (LF) 电阻焊、(iv) 高频 (HF) 感应焊和 (v) HF 传导焊.常用的熔焊工艺有(i)埋弧焊(SAW)和(ii)气体保护焊。

| Tab 1 焊管生产工艺 | |||||

| 成型工艺 | 焊接工艺 | 焊接类型 | 焊接类型 | 管道尺寸范围 (OD),单位为 mm | |

| 连续处理 | 高压焊接 | Fretz-Moon | 纵向 | 13-115 | |

| 电阻焊(ERW) | 1. 直流电(DC) 2.低频(LF) 3. 高频(HF) | 纵向 | 10-20 | ||

| 10-115 | |||||

| 20-600 | |||||

| 电弧焊(熔焊) | 1. 埋弧(SAW) 2. 气体保护金属电弧 (MAG) (用于定位焊) 3. 气体保护金属电弧(TIG、MIG、ERW)* | 螺旋形 螺旋形/ 纵向 | 168-2,500 | ||

| 405-2030 | |||||

| 30-500/ 10-420 | |||||

| 1. 单一成型操作 2. 三辊卷板机 3. C-ing press | 1. 埋弧(SAW) 2.气体金属电弧(TIG、MIG、ERW)* | 纵向 | 500 或更高 | ||

| 200-600 | |||||

| 1.单次成型操作 2.U/O-ing压力机 | 1. 埋弧(SAW) 2. 气体保护金属电弧 (MAG)(用于定位焊) | 纵向 | 455-1625 | ||

| *不锈钢(SS)管 | |||||

压焊工艺

流行的压焊工艺是 Fretz-Moon 工艺。

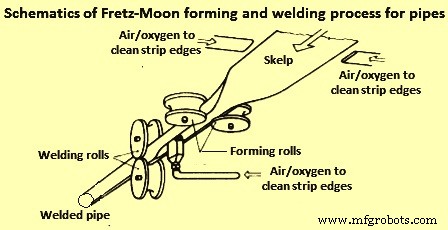

Fretz-Moon 过程 – Fretz-Moon 是该工艺的发明者的名字。在此过程中,连续带钢形式的钢带在成型和焊接线中被加热到焊接温度(图 1)。辊子连续地将条带形成开缝管。在此之后,配合边缘被压在一起并通过基于锻焊技术的工艺焊接。用这种方法可以生产外径(OD)从 40 毫米到 115 毫米的管道。焊接速度范围分别为200 m/min(米每分钟)至100 m/min。

如今,来自 Fretz-Moon 工厂的环形管直接送入减径轧机。该轧机设置在输出线中,用于将相同热量的管材轧制成各种直径,最小直径约为 13 毫米。然后将管道切割成单独的长度以放置在冷却床上。这种组合的优势在于,Fretz-Moon 装置可用于单一、恒定的管径,从而消除了昂贵的换辊和复位工作。

图1 Fretz-Moon管材成型焊接示意图

HR 线圈用作起始材料。卷材以高速开卷,带材存储在循环蓄能器中。存储的材料在连续生产过程中充当缓冲器。这使得正在运行的带材的尾端能够对焊到下一个卷材的带材的头端。然后将连续的带钢带到隧道炉中,将其加热到高温。横向布置的燃烧器将带材边缘的温度提高到焊接温度,该温度比带材中心的普遍温度高约 100 摄氏度至 150 摄氏度。成型轧机机架连续地将传入的带钢成型为开缝管,其圆周在下游挤压辊焊接机架中略微减小(约 3 %)。焊接支架与前一个支架成 90 度角偏移。焊接台产生镦粗压力,使边缘被压在一起并焊接。焊接结构在下游的异径辊架中被进一步压缩,再次偏移 90 度。这些异径辊架对管道进行尺寸调整。如果没有减径机,则位于下游的飞锯将环形管切割成单独的长度。这些切割好的管子通过冷床输送到管道精加工工段。

ERW管生产工艺

直流电 (DC) 和交流电 (AC) 都用于 ERW 管的生产。在交流焊接过程中,要么使用低频电流,要么使用高频电流。

直流过程 – DC 工艺采用准直流效应(方波系统)。方波焊机的主要特点是在达到焊接点之前只使用高电压/低电流。在电气上,直流和方波之间的主要区别在于线路电流被整流(通过全波整流器)而不通过降压变压器。 DC工艺用于外径达20毫米(特殊情况下外径为30毫米)的小管的纵向焊接,薄壁厚度从0.5毫米到2毫米不等。由于公差要求,CR带材被用作该工艺的起始材料。

与 LF 和 HF 焊接方法相比,直流焊接的优点是内道光洁度高,起皱(增强)小。当管道需要光滑的内部焊缝并且无法去除焊接飞边(例如热交换器管道)时,这一点很重要。

DC 工艺的应用范围受到工艺中使用的圆盘电极可传输的电能的限制。在此过程中获得的焊接速度范围为 50 m/min 至 100 m/min。由直流工艺生产的管材通常随后进行冷拉伸减缩。因此,管道主体的厚度比焊接区的厚度增加了一点点,导致管道几乎没有内部焊缝突出。

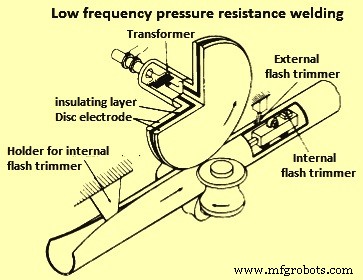

LF 过程 – 在 LF 工艺中,焊接使用频率范围在 50 Hz(赫兹)至 100 Hz 之间的交流电进行。由铜 (Cu) 合金的两个绝缘盘组成的电极不仅用于电源,还用作成型工具和产生所需焊接压力的元件(图 2)。该工艺用于生产直径范围为 10 mm 至 115 mm 的纵向焊管,焊接速度最高可达 90 m/min,具体取决于壁厚。

图2低频耐压焊

电极是该过程的关键组成部分,因为它们将设置有与正在生产的管道直径相匹配的凹槽。此外,在操作过程中要不断监测该凹槽的磨损情况。

在压力焊接过程中,材料会沿着焊接区域形成内外飞边,需要通过内部和外部修整器在下游沿线去除。该工艺可以生产出高度完美的焊缝,但需要对工艺进行仔细监控以满足各种要求。

HF 工艺 – 1960 年代引入了用于生产管道的 HF 电阻焊工艺。该过程涉及应用 200 kHz(千赫兹)至 500 kHz 范围内的高频交流电流。管道成型和能量输入操作由单独的单元执行。带材在辊轧成型机或可调辊架(自然功能成型)中成型为用于各种管材产品的开缝管。其中包括外径约 20 毫米至 600 毫米、壁厚范围为 0.5 毫米至 16 毫米的管线管和结构管,以及用于下游拉伸减径机的管坯。起始材料是 HR 宽钢带或钢带。根据管道尺寸和应用,特别是在精密管道的情况下,钢带可以进行上游酸洗操作,或者使用 CR 钢带。卷材以高速开卷,带材存储在循环蓄能器中。存储的材料在连续生产过程中充当缓冲器。这使得尾端能够对焊到下一个线圈的带材的前端。焊管机通过从环形蓄能器拉出带材,以10m/min到120m/min的速度连续运行。

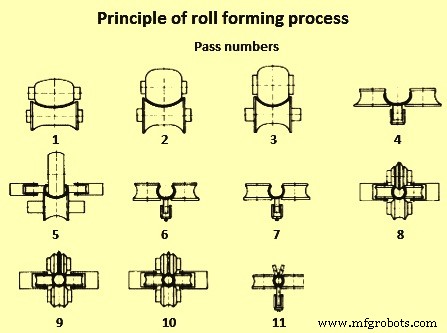

图 3 显示了辊轧机的原理。滚压成型机用于最大直径为 600 毫米的管道。它通常由 8 到 10 个主要驱动的滚轧成型机架组成,在这些机架中,带材逐渐分阶段(1 到 7 个机架)成型为开缝管。最后三个道次(8-10 架)通常是完成道次,将开缝管导向焊接台 (11)。成型辊要与最终的管道直径精确匹配。对于大口径管材,也可采用自然功能成型工艺。

图3滚压成型原理

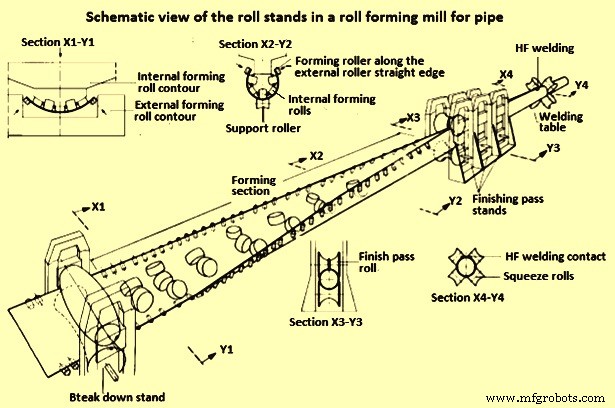

成型轧辊机架的主要特点是在宽产品直径范围内可调的多个非驱动内外成型辊排列成漏斗形成型线,将带钢逐渐弯曲成开缝管形状。只有入口处的分解台和出口端的精加工台被实际驱动。图 4 给出了辊轧机中轧辊机架的示意图。图中显示了某些横截面细节,表明变形程度 n 和成型辊在沿线的各个部分的布置。

图 4 辊轧机机架示意图

焊接过程同时使用压力和热量,以便在不使用填充材料的情况下将开缝的带材边缘连接在一起。焊接台上的挤压和压力辊使开缝管的边缘逐渐结合在一起,并施加焊接所需的压力。使用高频交流电作为能源来产生焊接过程所需的热量有几个优点。例如,与普通交流电源相比,它具有在导体横截面上产生非常高的电流密度(通量)的优势。由于其高频,高频电流具有在导体中心核心处建立磁场的作用。导体的欧姆电阻在该场中最高,因此电子在导体的外表面区域遵循电阻最小的路径(趋肤效应)。因此,电流沿着开缝管的带材边缘流向带材边缘的邻接点(焊接点),并且由于靠近负极导体而促进了随后的集中,从而导致高水平的能量利用.在居里点(768 摄氏度)以下,电流穿透的深度仅为百分之几毫米。一旦钢被加热到这个温度以上,它就会变成无磁性的,并且在 450 kHz 的频率范围内,电流穿透深度会上升到十分之几毫米。

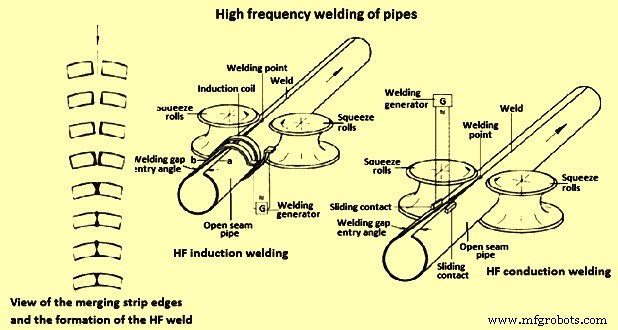

焊接电流可以通过使用滑动接触的导电装置或通过使用单或多绕组线圈的感应装置引入到开缝中。因此,HF 感应 (HFI) 焊接和 HF 传导焊接之间的命名有所区别。管道高频焊接示意图如图5所示。

图5管道高频焊接

最近,为了适应小批量生产、高强度低合金 (HSLA) 钢种和极端壁厚/直径比,已开发出一种直边成型工艺。在这个过程中,代替底部成型辊,辊直边被使用。这导致成型线的长度大大减少。该工艺可成型壁厚/直径比为1:8-1:100的管材。

通过引入集中工具调整 (CTA) 成型工艺,减少从一种管材尺寸到另一种管材尺寸的转换时间,实现了轧机效率的提高。成型线的所有辊子都安装在横梁上,并通过单个电机通过 CTA 工艺进行调整。这意味着在整个尺寸范围内无需更换成型辊(工具)。这会大大减少尺寸转换和设置时间。

在带钢进入成型段之前,通过纵向修边机将带钢矫直并修整到恒定宽度。切割边缘可以额外斜切以进行焊接准备。然后将带材制成开缝管,并在间隙仍然相对较宽的情况下,通过精加工道次将其送入焊接台。高架精轧辊,其宽度朝向焊接点逐渐变细,决定了间隙进入角并控制其在焊接台中的中心位置。在那里,会聚的带材边缘被成形的挤压辊相互推动,然后通过高频电阻工艺焊接。电流可以通过布置在开缝管周围的感应线圈以感应方式传输,也可以通过开缝管周围的滑动触点以导电方式传输。

管子(内径约为 30 毫米或更高)的压力焊接过程中出现的外部和内部脊通常在材料仍然很热时通过计划或刮削来修整。然后将管子修圆并在两到六个定径台上定径。这些支架通常设计用于周向减速。该过程还会对管道产生矫直效果。在轧机的出管段增加多股定型辊定径装置,也可以使圆管直接成型为特殊型材。

修整后的焊缝通过无损检测进行检查,并通过飞切机将管道切割成所需的长度。管子的切割可以通过以下任何一种方法完成,即(i)通过在狭窄的感应加热区域将管子切断,(ii)通过圆盘式刀片进行旋转切割,或(iii)通过冷锯或摩擦切割锯.

HF 压力焊接可以保持在焊接状态,也可以随后在正火范围内进行热处理,具体取决于管道的应用。焊缝的部分感应退火也可以在连续管上进行,或者可以在切割成一定长度后对单个管进行单独的热处理。

在 HF 感应焊接工艺中,根据壁厚和应用,可以获得高达 120 m/min 的焊接速度。该工艺如图 5 所示。HF 传导焊接也称为“Thermatool”工艺。在此过程中,根据壁厚和应用,可实现高达 100 m/min 的焊接速度。流程如图5所示。

熔焊工艺

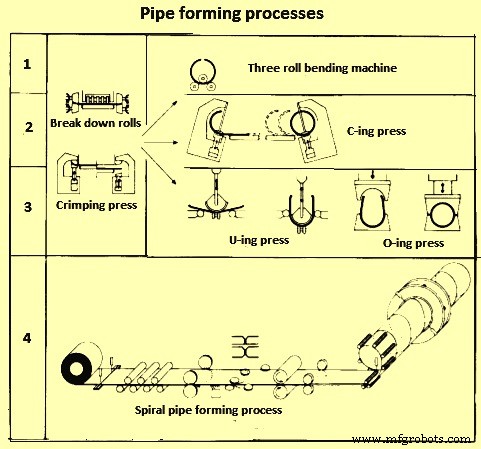

熔焊钢管通常用于生产用于管道建设的大口径管材。用于熔焊的管材成型工艺是 (i) 用于板材成型的三辊弯曲工艺,用作冷成型或热成型工艺,(ii) 用于板材冷成型的 C-ing 压力机工艺,(iii ) 用于板材冷成型的 U 型和 O 型冲压工艺,以及 (iv) 用于宽带材或板材冷成型的螺旋管成型工艺。这些过程如图6所示。

图 6 管道成型工艺

在上述四种工艺中,最后两种工艺,即(i)用于板材冷成型的 U-ing 和 O-ing 压力成型工艺,以及(ii)用于宽带材或板材冷成型的螺旋管成型工艺是当今大多数生产设施中常用的工艺。

埋弧焊 (SAW) 工艺或气体保护定位焊与下游埋弧焊的组合被广泛接受为焊接大直径管道的标准方法。熔焊工艺也用于高合金不锈钢螺旋和纵向焊管的生产。在这种情况下,产品是直径在 10 毫米到 600 毫米之间的薄壁管形式。除了纯 TIG(钨极惰性气体保护焊)工艺外,还采用各种组合焊接方法。例如,TP(钨等离子)电弧焊+TIG、TP+MIG(金属惰性气体)焊接和TP+SAW工艺。

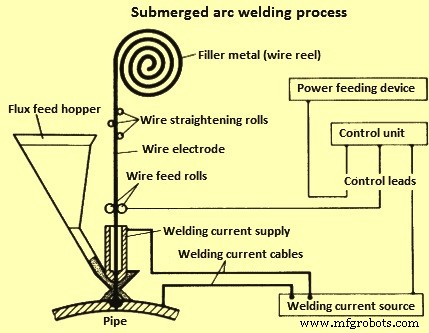

SAW 工艺 – SAW 工艺是一种采用隐蔽电弧进行的电熔焊接方法。与使用焊条的电弧焊相比,SAW 工艺中的电弧隐藏在熔渣和焊剂的覆盖下。 SAW工艺的特点之一是它的高沉积速率,这主要源于施加的高电流强度和良好的热平衡。

所使用的填充金属采用盘绕的、光亮的焊丝形式,根据沉积速率连续送入液态金属熔池中。就在母材(管道)上方,焊接电流通过滑动触点传导到焊丝中,并通过连接到管道材料的接地线返回(图 7)

图7埋弧焊工艺

电弧导致引入线和开缝边缘熔化。一部分连续送入的焊剂也被电弧的热量熔化,使其形成一层液态的熔渣覆盖物,保护熔池、熔化的焊丝电极和电弧本身免受大气影响。

此外,焊剂还促进焊道的形成,并作为合金元素的供体,以补偿熔化和氧化损失。在许多情况下,它还专门用于使焊接金属合金化,以赋予其特定的化学和机械性能。电弧运动后,留下的液态熔渣凝固。未熔化的焊剂通过真空抽气回收再利用。熔渣凝固后很容易去除。要求焊丝和焊剂的化学成分与被焊材料相匹配。管道的 SAW 焊接通常采用两道焊法(即先焊后密封或后焊),通常先进行内焊道,然后再进行外焊道。这样可以确保两个通道充分重叠。

结果是通常不需要任何进一步热处理的熔焊。使用 SAW 焊接既可以使用 AC 和 DC,也可以在可以使用 AC 和 DC 组合的多线系统中进行。 SAW 工艺的效率由每单位时间填充金属的沉积速率(沉积速率)给出。因此,可以实现非常高的焊接速度。

可以通过增加焊接电流来增加沉积速率。然而,由于焊剂的载流能力有限,单丝焊接的性能可以提高到最大输入约为 1200 A(安培)。任何超过此限制的速率增加都需要部署几个线电极。这然后允许为焊接工作施加更高的总电流,而不会在任何单个焊丝电极处超过焊剂的载流能力的危险。在实际操作中,通过使用具有 2 个、3 个或 4 个电极的多丝焊接配置可以获得更高的性能。在实际焊接条件下,多丝焊接实现的较高熔敷率导致焊接速度更快。

通过使用高性能焊剂,三线焊接工艺通常对于壁厚高达 20 毫米的焊接工艺非常有效。如果壁厚超过 20 毫米;需要第四根焊丝来维持焊接速度,从而实现生产效率。对多丝焊接的成本效益应用的要求是工艺参数将被优化以确保可靠地达到特定的焊接质量要求。在实践中,根据焊接工艺、壁厚和使用的焊剂类型,可以实现 1 m/min 到 2.5 m/min 的焊接速度。

气体保护电弧焊 – 它也是一种电熔焊接工艺。在这个过程中,熔池是由电弧的作用产生的。电弧在电极和工件之间燃烧时非常明显。电极、电弧和熔池通过不断进入焊接区域的惰性或活性保护气体保护免受大气影响。

气体保护电弧焊工艺根据电极的类型和使用的气体进行分类。这些通常分为两大类。这些类别是 (i) 气体保护钨极电弧焊 (GTAW),即 TIG、TP 和 THG(钨氢气体)电弧焊,以及 (ii) 气体保护金属电弧焊 (GMAW),即 MIG 和 MAG(金属活性气体)焊.主要用于管道生产的工艺是TIG、MIG和MAG焊接工艺。 TIG 和 MIG 焊接工艺主要用于 SS 管生产。在 TIG 焊接过程中,电弧在非熔化钨电极和工件之间燃烧。任何填充金属都主要在没有任何直流输入的情况下进料。保护气体从气体喷嘴流出,保护电极、填充金属和液池不与大气接触。

保护气体通常为惰性气体,氩气 (Ar)、氦气 (He) 或这些气体的混合物。在 MIG 和 MAG 工艺中,与 TIG 工艺相比,电弧在工件和提供填充金属的熔化消耗电极之间燃烧。 MIG 焊接中使用的保护气体通常是惰性的 Ar、He 或这些气体的混合物。在 MAG 焊接过程中,保护气体是活性的,由纯 CO2(二氧化碳)或由 CO2、Ar 和 O2(氧气)组成的气体混合物组成。 MAG 工艺越来越多地用于大直径直缝和螺旋焊管生产中的定位焊。定位焊也用作后续 SAW 工艺的焊池背衬。最佳焊缝的要求是精确的边缘准备(双 V 型对接接头与宽根面)和良好的连续定位焊缝。在大口径管材生产中,定位焊的焊接速度在5 m/min到12 m/min左右。

纵向焊管的生产(U-ing/O-ing工艺)

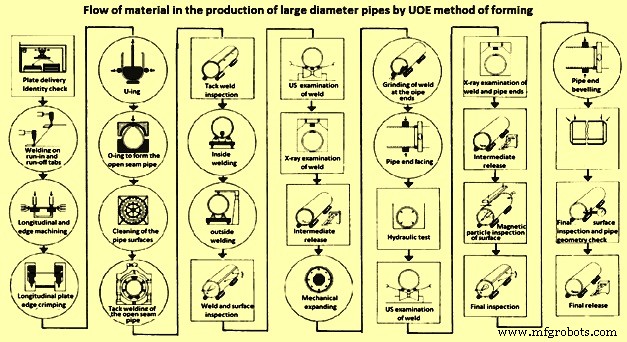

用于纵向焊接管的板在压力机上形成,压力机具有用于 U 形加工的开模和用于 O 形加工的闭合模。该工艺也称为 UOE 成型工艺(U-ing、O-ing 和扩径),用于生产长度不超过 18 m 的纵向焊接大直径管道。使用这种工艺的现代工厂设计的管道直径范围从大约 400 毫米到 1,620 毫米,壁厚范围从 6 毫米到 40 毫米。起始材料是钢板。 UOE成型工艺生产大口径管材过程中的重要操作和检验阶段的物料流程如图8所示。

图8 UOE成型法生产大口径管材时的物料流向

在焊接过程开始时,将引入和引出接头焊接在平板上,以确保与 SAW 过程相关的引线和尾部现象发生在管道金属之外。在将板材通过各个阶段和使用的成型压力机弯成开缝管之前,两个纵向边缘通过刨床进行加工以确保它们平行。相关板厚所需的焊接坡口也被切割。

在第一成型阶段,板在其纵向边缘区域被卷曲。弯曲比大致对应于开缝管的直径。压接是在特殊的成型压力机中进行的。在第二阶段,在一个操作中将板弯曲成 U 形,该操作涉及一个圆形半径工具,将板在两个支撑之间向下推。在操作即将结束时,支架之间的距离会减小,以便应用小程度的过度弯曲来抵消回弹效应。在第三道成型工序中,将 U 形放入 O 型压力机中,一次工序生产出圆形开缝管。

在 U 型和 O 型压力机中进行的成型过程是协调的,以确保有效地抵消回弹效应,并且开缝管尽可能呈圆形,纵向边缘齐平。这些操作需要高压力。

然后将开缝的边缘在定位焊台中压在一起(消除任何偏移),定位焊台通常设计为滚子保持架的形式,然后通过自动 MAG 焊接机沉积的连续焊缝连接。根据管材的厚度,应用的焊接速度可以在 5 m/min 到 12 m/min 的范围内。

定位焊管然后通过辊道和分配系统传送到 SAW 机架,在不同的生产线上,它们首先被提供内部通道,然后是外部通道。通过在固定焊头下方的托架上移动管道来沉积这些管道。对于内焊道,焊头安装在延伸到管道内部的臂上,以排除焊缝偏移的可能性;外部和内部封头都受到持续监控和控制,以便与焊接中心线完美对齐。根据管道尺寸(直径和壁厚),可以使用任何多线 SAW 工艺。焊接完成后送至精整工段。

焊接后的管子通常不满足直径和圆度的公差要求。因此,在精加工部门,管道经过彻底检查,并通过冷膨胀确定尺寸。该操作由机械或液压膨胀机进行。应用的膨胀量约为 1%,在确定开缝管的初始周长时会考虑该值。生产过程在精加工部门完成,对管端进行加工并进行任何必要的返工。

在管端机加工操作之前,对管道进行液压测试。然后,在整个焊接区长度上进行最终超声波 (US) 检查。通过这种自动 US 检查显示的迹象以及管道末端的焊接区域通过 X 射线检查进一步检查。所有管端也都经过美国检查,有无搭接和叠片。

螺旋管的生产

螺旋管也称为螺旋缝管。在螺旋管的生产过程中,热轧带材或薄板通过螺旋成型设备连续成型为管材,采用恒定弯曲半径,相邻的带材边缘也连续在线焊接。

与纵向焊管生产中每个管径都需要一定宽度的带材相比,螺旋管生产的特点是可以从单一的带材宽度生产不同直径的管材。这是因为带材在送入成型单元时的接近角可以改变。该入口角越小,来自同一条的管道的直径越大。 The technical optimum ratio of the pipe diameter and the strip width ranges from 1:2 to 1:2.2. There is mathematical dependence between feed angle, strip width, and pipe diameter which apply in case of spiral pipe production. This mathematical dependence is shown in Fig 9.

The range of pipe diameters produced by the spiral welding process technology lies in the range of around 500 mm to 2,500 mm. The starting material used for spiral welded pipe production is normally wide HR strip with upto 20 mm wall thicknesses. For pipe thicknesses in excess of 20 mm, plates in individual lengths upto 30 m are generally needed.

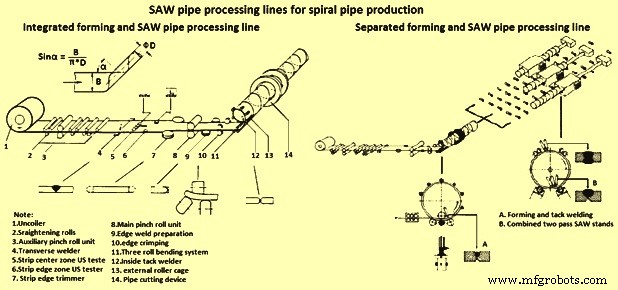

There are two types of facilities associated within the production of spiral pipes. These facilities can consist of (i) integrated forming and SAW pipe processing line, and (ii) separated forming and SAW pipe processing lines (Fig 9).

Fig 9 SAW pipe processing lines for spiral pipe production

Integrated forming and SAW welding line – The integrated forming and SAW welding line is the conventional production facility for the spiral pipe production. In this type of facility, the production process consists of (i) a strip preparation stage, and (ii) a pipe forming operation combined with simultaneous inside and outside pass SAW unit. Apart from the welding the strips together, the strip preparation stage also straightens the strip and trim it to the exact width. The strip edges need to be accurately machined within close tolerances, and a defined edge crimping is also needed to be performed in order to prevent impermissible ridge formation/peaking if pipe formation is to be successful.

The strip being fed in from the uncoiler is joined to the trailing end on the previous coil by SAW process. The weld is deposited along the face which later is going to form the inside surface of the pipe. The outside SAW pass is deposited in a separate line on the finished pipe. The strip then run through a straightening mill and is cut to a constant width by an edge trimmer. Additional device also bevel the edges in preparation for the main SAW welding operation. Before entry in the forming section, the strip edges are crimped in order to avoid ridging/peaking at the join.

In the integrated line, the strip preparation stage is immediately followed by the forming process with simultaneous inside and outside welding by the SAW process. A pinch roll unit feeds the strip at a predetermined entry angle into the forming section of the machine.

The purpose of the forming section is to bend the exactly prepared strip of width ‘A’ at a certain feed angle into a cylindrical pipe of diameter ‘D’ in line with the mathematical relationships as given in Fig 9.

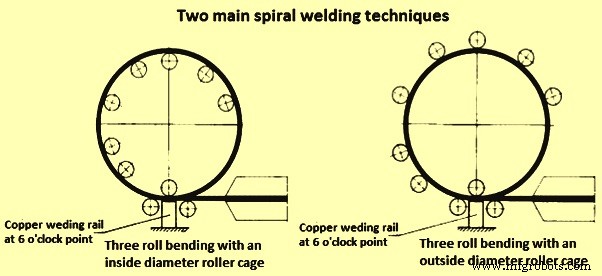

There are many forming methods which are used to produce the spiral weld pipes. Apart from the direct shoe method which has its limitations, the two main spiral welding techniques (Fig 10) which are normally used are (i) three roll bending with an inside diameter roller cage, and (ii) three roll bending with an outside diameter roller cage. In a three roll bending system, several individual and guiding rollers are used rather than a single forming roll.

Fig 10 Two main spiral welding techniques

The roller cage serves to fix the pipe axis and maximize the roundness of the pipe in order to ensure offset free convergence of the strip edges at the welding point. This facilitates attainment of accurate pipe dimensions, so that the pipe leaving from the machine is already produced to within the standardized diameter, roundness, and straightness tolerances. Hence, expansion/sizing of the pipes after welding is not necessary.

In the spiral pipe forming and SAW machine, the converging strip edges are first inside welded at around the 6 o’clock position and then, half a pipe turn further, outside welded in the 12 o’clock position. Welding head alignment to the weld centre and gap control is performed automatically.

The produced pipe string is subsequently cut to length by a flying parting off device. The individual pipe is then sent to the finishing section where the production process is completed by machining of the pipe ends and by the performance of any rework. Before the pipe edge machining, a hydraulic test is conducted on the pipe. The entire weld region is then US inspected, with the weld zone at the pipe ends are also examine by X-ray. In addition, each pipe is US inspected over its full circumference for laps/laminations. If needed, the weld zone and the parent metal are also US inspected before the hydraulic test.

The productivity of this process is determined by the speed of the SAW operation. The pipe formation is normally capable of substantially higher production rates. In order to utilize the efficiency of the spiral pipe forming section, the plants are now designed on the basis of separate forming and SAW lines. In such plants, the forming line features a tack welding facility which has a capability of production speed matching with the speed of the forming line. The SAW line performs the seam welding off line in a number of several separate welding stands which match the forming line productivity.

Separated forming and SAW welding lines – The main feature of plants having separated forming and SAW welding lines is that there are two independent production units consisting of (i) pipe forming with internal tack welding, and (ii) inside and outside SAW operation on separate welding stands.

Apart from higher cost efficiency of such plant achieved due to the faster forming and tacking operation, there are also technical advantages of separating the two operations. These advantages are since both the operations can be individually optimized.

In the spiral pipe forming section, the merging strip edges (one on the already formed pipe section and the second on the incoming strip) are continuously joined by the inside tack welding. The tack welding process is performed by MAG welding at a speed of 12 m/min in the region of 6 o’clock position. CO2 is normally used as shield gas. The weld edges below the welding position run with virtually no gap over a rigidly fixed guide roller.

A parting- off device cuts the tack welded pipe string into the required individual lengths. This pipe cutting process is the last operation performed in the spiral forming line. Since the tack welding speed is high, it is necessary to use high speed plasma torch operating with water injection in place of conventional oxy-acetylene torch. The cut to length pipes are sent for the SAW operation downstream which is carried out in combined two pass SAW stands for final welding.

A special roller table rotates the pipe in precise accordance with its spiral joint, thus enabling SAW heads to perform first the inside welding and then the welding outside. Precise weld centre line alignment control of the inside and the outside welding heads is needed in this operation in order to minimize weld offset. The two wire or three wire methods are used for the inside and outside pass welding operations.

Apart from a few modifications, the subsequent stages of production such as pipe end machining, hydraulic testing as well as non destructive examinations and mechanical tests are in principle the same as those used in the integrated spiral welding lines. The feedbacks of these tests and inspections are immediately given to the individual production stages in order to ensure continuous product quality optimization.

制造工艺