5 种理解复杂加工图纸的方法

1。 常用结构的尺寸标注方法

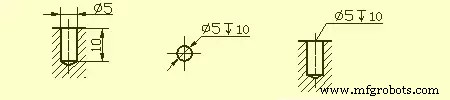

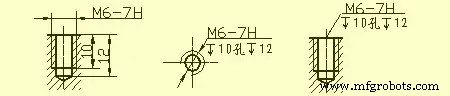

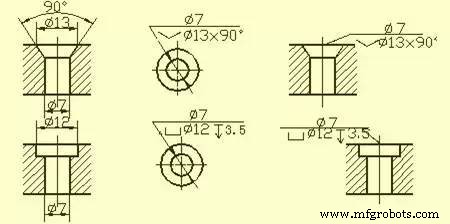

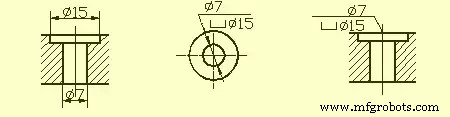

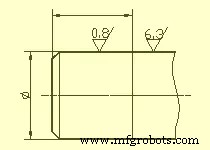

常用孔尺寸标注方法:

盲孔

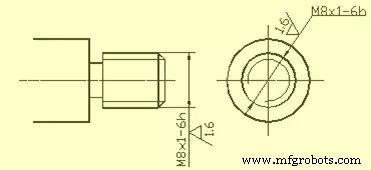

螺纹孔

沉头孔

埋头孔

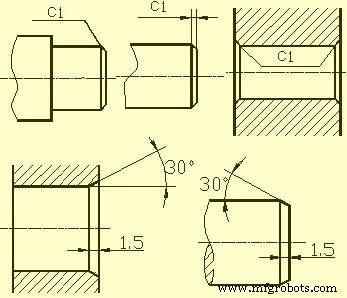

倒角的尺寸标注方法

2.零件加工结构

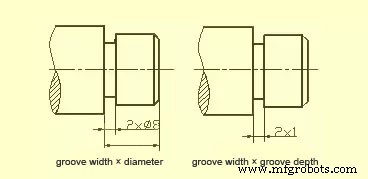

底切和砂轮过行程槽

零件切削时,为便于退刀,并保证装配时相关零件的接触面紧密,应在加工表面的台阶处预加工退刀槽或砂轮超程槽。 .

车削外圆时的退刀槽尺寸一般可以用“槽宽×直径”或“槽宽×槽深”的方式标注。磨外圆或磨外圆和端面时砂轮超程槽。

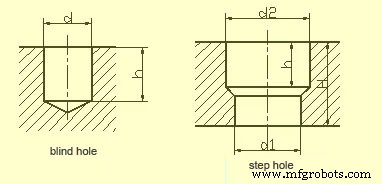

钻孔结构

钻孔结构

用钻头钻出的盲孔底部锥角为120°。钻孔深度是指圆柱部分的深度,不包括锥坑。在阶梯钻的过渡处,还有一个锥角为120°的圆台,它的图纸和尺寸符号。

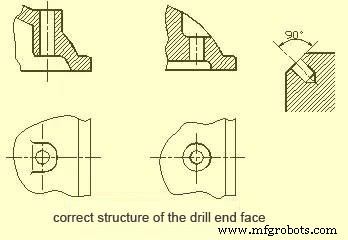

用钻头钻孔时,要求钻头的轴线尽量与钻孔端面垂直,以保证钻孔的精度,避免钻头折断。三个钻孔端面的正确结构。

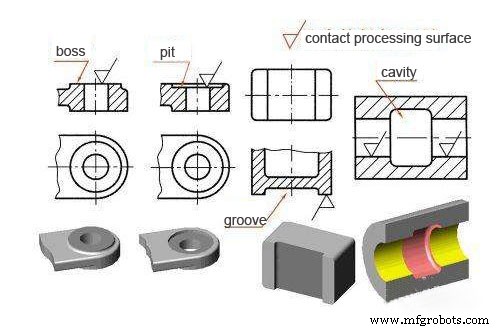

老板和坑

一个零件与其他零件的接触面一般都经过加工处理。为了减少加工面积,保证零件表面之间的良好接触,铸件上常设计凸台和凹坑。螺栓支撑面凸台或支撑面凹进形式。为了减小加工面积,制作了凹槽结构。

3 通用部分结构

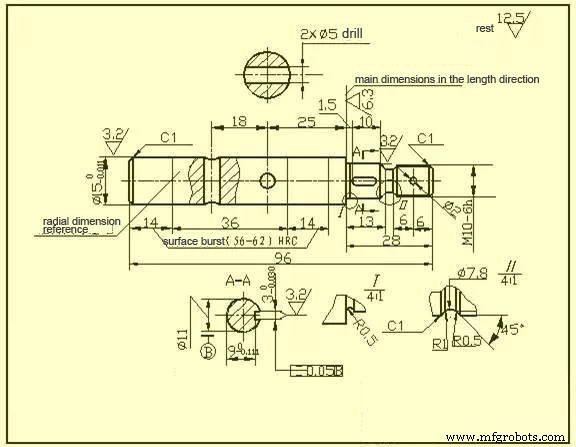

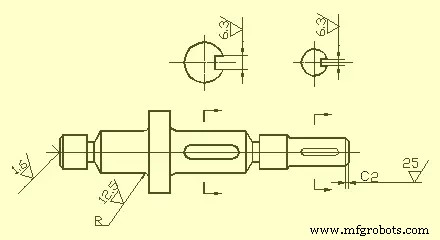

轴零件

此类零件一般包括轴、衬套和其他零件。表达视图时,只要画出基本视图,加上适当的剖面图和尺寸,就可以表达出它的主要形状特征和局部结构。为便于处理时查看图片,投影时轴一般水平放置,最好选择轴为横向垂直线的位置。

标注衬套零件尺寸时,常以其轴线作为径向尺寸基准。由此,注意图中所示的Ф14和Ф11(见A-A部分)等。这样就统一了设计要求和加工时的工艺参考(轴类零件在车床上加工时,轴的中心孔由两端的顶针夹住)。长度方向基准常选择重要的端面、接触面(台肩)或加工面。

选择如图所示表面粗糙度为Ra6.3的右肩作为长度方向的主要尺寸基准,注塑13、28、1.5、26.5等尺寸。

然后以右轴端为长度方向的辅助基准,标出轴总长96。

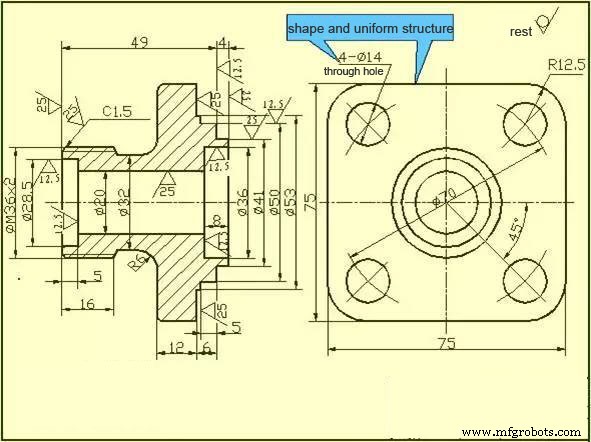

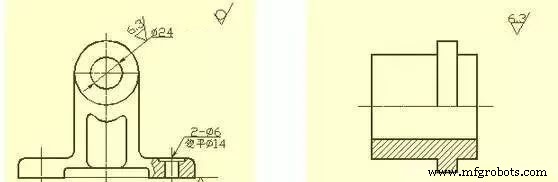

光盘盖部件

这类零件的基本形状为平盘,一般包括端盖、阀盖、齿轮等零件。它们的主要结构基本上是一个旋转体,通常带有各种形状的法兰和均匀分布的圆形孔。以及肋骨等局部结构。选择视图时,一般选择对称平面或旋转轴的横截面视图作为前视图,还需要添加适当的其他视图(如左视图、右视图或顶视图)来表达形状和零件的均匀结构。如图,添加一个左视图,表示一个圆角的方形法兰,四个均匀分布的通孔。

盘盖零件尺寸标注时,通常选择通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准往往是重要的端面。

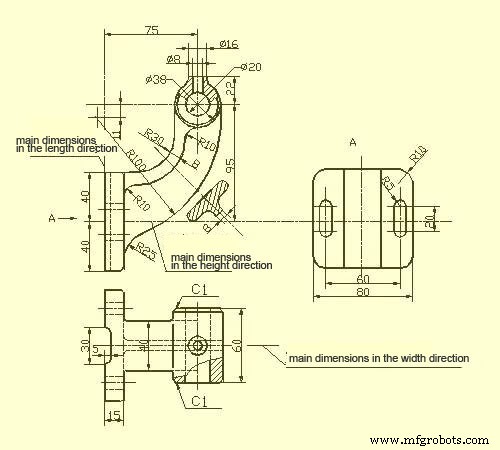

前叉架零件

此类零件一般包括货叉、连杆、轴承等零件。由于它们的加工位置多变,因此在选择主视图时,主要考虑的是工作位置和形状特征。对于其他视图的选择,往往需要两个或两个以上的基本视图,并且必须使用适当的局部视图、横截面视图等来表达零件的局部结构。脚凳零件图中显示的视图精致而清晰。右视图不是表示轴承和肋的宽度所必需的。对于T型肋,截面更合适。

在标注前叉支架零件尺寸时,通常选择零件的安装基面或对称面作为尺寸参考。尺寸标注方法见图。

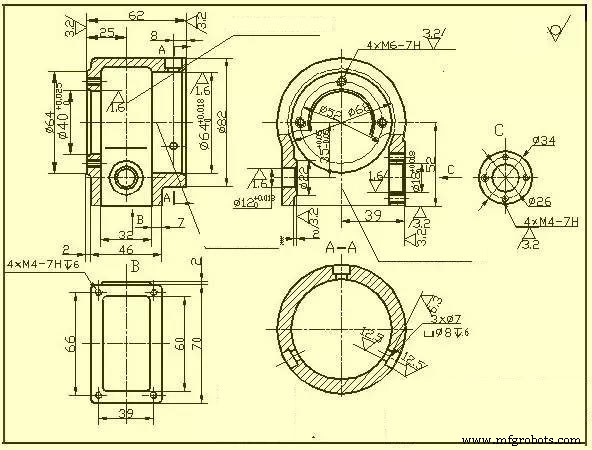

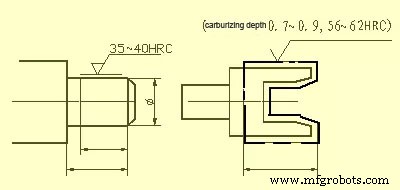

盒子零件

一般来说,这类零件的形状和结构比前三类零件要复杂,加工位置变化较多。此类零件一般包括阀体、泵体、减速箱等零件。在选择主视图时,主要考虑工作位置和形状特征。在选择其他视图时,应根据实际情况采用适当的剖视图、横断面、局部视图和斜视图,以清楚地表达零件的内部和外部结构。

在尺寸标注方面,通常选择箱体的一些主要结构的轴线、重要安装面、接触面(或加工面)、对称面(宽度、长度)作为尺寸参考。箱体上需要裁切的零件,尽量标注尺寸,方便加工和检查。

4 表面粗糙度

零件表面间距较小的峰谷的微观几何特征称为表面粗糙度。这主要是由于刀具在零件表面留下的刀痕以及切削时表面金属的塑性变形所致。

零件的表面粗糙度也是评价零件表面质量的技术指标。对零件的配合性能、工作精度、耐磨性、耐腐蚀性、气密性和外观等都有影响。

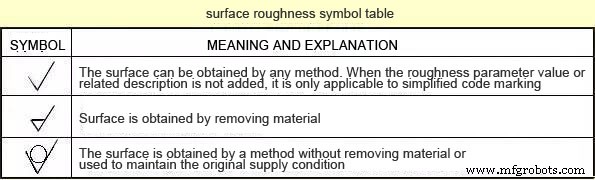

表面粗糙度的代号、符号及标志

GB/T 131-1993规定了表面粗糙度代号及其符号。图纸上表示零件表面粗糙度的符号如下表所示。

零件表面粗糙度的主要评价参数

1)轮廓算术平均偏差(Ra)

在采样长度内,轮廓偏移绝对值的算术平均值。

2) 最大轮廓高度(Rz)

采样长度内轮廓峰顶线与轮廓峰底线之间的距离。

注意:使用时首选Ra参数。

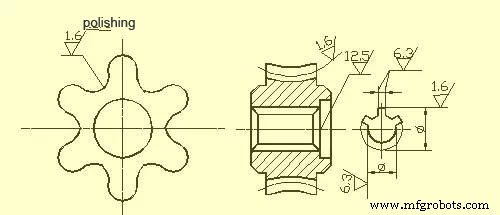

图纸表面粗糙度符号的标注方法

1)表面粗糙度代号(符号)一般应标注在可见轮廓线、分界线或其延长线上,且符号尖端必须从材料外侧指向表面。

2) 表面粗糙度代号中数字和符号的方向必须按要求标注。

在同一张图纸上,每个表面一般只标注一次代号(符号),并尽可能靠近相关尺寸线。当空间狭窄或不方便贴标时,可导致贴标。当零件的所有表面具有相同的表面粗糙度要求时,可以在图纸的右上角统一标出。当大部分零件具有相同的表面粗糙度要求时,可以使用使用最多的代号(符号)。同时注意图纸右上角,加上“其余”字样。统一标注的表面粗糙度代号(符号)和说明文字高度应为图纸标注高度的1.4倍。

零件上连续表面的表面粗糙度代号(符号)编号、重复元素的表面(如孔、齿、槽等)和用细实线连接的不连续表面只记一次。 /P>

当同一表面有不同的表面粗糙度要求时,用细实线画出分界线,并记下相应的表面粗糙度代号和尺寸。

齿轮、螺纹等工作面上未绘制齿(齿)形时,其表面粗糙度代号(符号)表示法如图所示。

中心孔工作面、键槽工作面、倒角表面粗糙度代号、圆角均可简化标注。

当零件需要进行部分热处理或部分电镀(涂层)时,应使用粗虚线画出范围并标出相应的尺寸。要求也可以写在表面粗糙度符号长边的水平线上。

5 标准公差和基本偏差

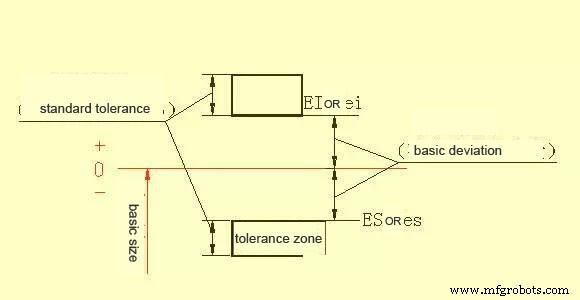

为了方便生产,实现零件的互换性,满足不同的使用要求,国家标准《极限配合》规定公差带由标准公差和基本偏差两个要素组成。标准公差决定公差带的大小,基本偏差决定公差带的位置。

1) 标准公差 (IT)

标准公差的值由基本尺寸和公差等级决定。公差等级是确定尺寸精度的标志。标准公差分为20个等级,即IT01、IT0、IT1、……、IT18。它的尺寸精度从 IT01 下降到 IT18。标准公差的具体数值见相关标准。

2) 基本偏差

基本偏差是指公差带在标准限和拟合中相对于零线位置的上偏差或下偏差,一般是指接近零线的偏差。当公差带在零线以上时,基本偏差为下偏差;否则为上偏差。共有28个基本偏差,代码用拉丁字母表示,大写为孔,小写为轴。

根据尺寸公差的定义,基本偏差和标准公差有如下计算公式:

ES=EI+IT 或 EI=ES-IT

制造工艺