如何分析加工零件图纸?

首先要了解被加工零件在产品中的作用、位置、装配关系和工况,明确各种技术要求对零件装配质量和性能的影响,找出主要和关键技术需求,然后分析零件图。

(1)检查零件图的完整性和正确性

在了解加工零件的形状和结构后,要检查零件的视图是否正确和充分,表达是否直观清晰,图纸是否符合国家标准,尺寸、公差的标记是否技术要求是否齐全、合理等。

(2)零部件技术要求分析

部分技术要求包括以下几个方面:加工面尺寸精度、主加工面形状精度、主加工面相互位置精度。加工表面粗糙度及其他表面质量要求、热处理要求、其他要求(如动平衡、不圆角或倒角、去毛刺、毛坯要求等)。

应注意分析这些要求在保证性能的前提下是否经济合理,在现有生产条件下能否实现。特别是对主表面的技术要求进行了分析,因为主表面的加工决定了零件工艺的大致轮廓。

(3) A 零件分析 米 材料

即分析毛坯材料本身的力学性能和热处理情况,毛坯的铸造质量和被加工材料的硬度,是否有白口、砂粒、松动等。加工难度大,为选择刀具材料和切削参数提供依据。选用的零件材料应经济合理,切削性能好,满足使用性能要求。

(4)合理的标记尺寸

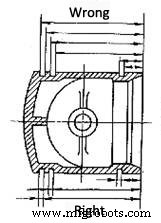

- 零件图上的重要尺寸应直接标注,加工中应尽量使工艺基准与设计基准重合,并符合最短链尺寸原则。图1中的尺寸活塞环槽是一个重要的尺寸,它的宽度应该直接注入。

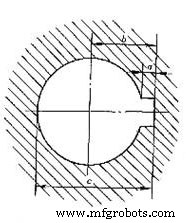

- 零件图上标注的尺寸要便于测量,不要标注从轴线、中心线、假想平面等难以测量的基准的尺寸。图2所示的轮毂键槽深度很容易仅当标明尺寸 C 时才使用卡尺或模板测量。

-

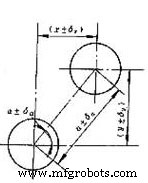

零件图上的尺寸不要标成封闭的,以免产生矛盾。如图所示。 3、孔间距尺寸A±和Angle±已经标注,所以不能随意标注x和Y轴坐标尺寸。有时为了方便加工,可以按尺寸链计算,并标注在括号中,作为加工时参考尺寸。

-

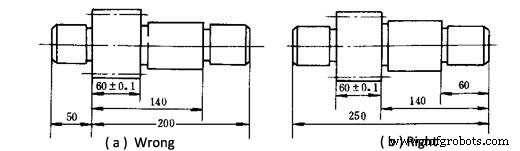

零件上不匹配的自由尺寸应尽可能按照工艺参考说明的顺序进行加工。 4、图4中的表示方法。 (a)大部分尺寸需要转换,不能直接测量。图(b)的标注方式与加工顺序一致,便于加工测量。

-

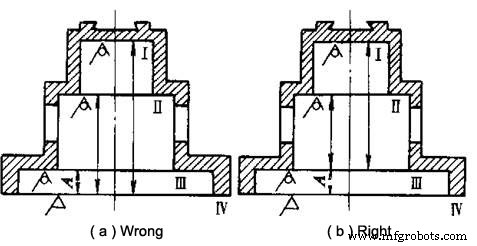

零件上各非加工面的位置和尺寸应直接标注,非加工面与加工面之间只能有一个接触尺寸。如图1所示。 5、标注方法如图。 (a) 不合理。只有一个尺寸可以保证符合图纸要求,其他尺寸可能超出公差。图(b)中的尺寸A在加工面Ⅳ时保证,除直接加工位置标注外,在铸造时保证.

制造工艺