CNC加工结构可制造性、零件精度及技术要求分析

CNC加工零件的可制造性分析主要包括产品零件图分析、结构可制造性分析和零件精度及技术要求分析三部分。

(1) 部分 D 生 一个 分析

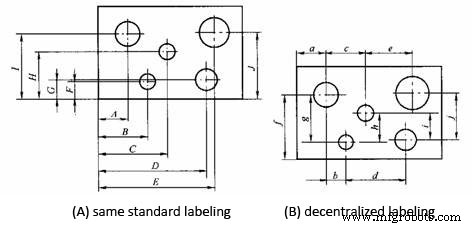

①零件图上的尺寸标注方法应适应CNC加工的特点。如图(A)所示,CNC加工零件图上的尺寸标注应标注相同的参考或直接给出坐标尺寸。这种标记方式不仅便于编程,也便于各维度之间的相互协调,有利于设计基准、工艺基准、测量基准和编程原点的统一。零件设计人员在标注尺寸时,一般总是比较多地考虑装配等使用特性,所以往往采用如图(B)所示的局部分散标注方式,给工序安排和数控加工带来很多不便。由于CNC加工精度高,重复定位,不会因累积误差大而损坏零件的使用特性。因此,可以将局部分散标注方式改为同参考标注或直接标注坐标大小。

②分析加工零件的设计图纸,根据标注的尺寸公差和形位公差等相关信息,将加工面分为重要面和次要面,找出设计基准,然后按照基准选择原则确定加工零件的定位基准,分析零件的毛坯是否便于定位和装夹,装夹方式和装夹点的选择是否会阻碍刀具的运动,装夹变形是否对加工有影响加工质量等为工件定位、安装及夹具设计提供依据。

③构成零件轮廓的几何元素(点、线、面)的条件(如相切、相交、垂直度、平行度等)是数控编程的重要依据。在手动编程中,必须根据这些条件计算出每个节点的坐标;在自动编程中,必须根据这些条件定义构成零件的所有几何元素。无论哪个条件不明确,都无法进行编程。因此,在分析零件图时,需要分析几何元素给定条件是否充分,发现问题及时与设计者协商解决。

(2) 结构 P 过程 一个 分析 O f P 艺术

①零件的内腔和形状尽量采用统一的几何类型和尺寸,以减少刀具规格和换刀次数,便于编程,提高生产效率。

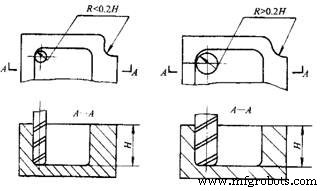

②内槽的圆角尺寸决定了刀具直径的大小,所以内槽的圆角半径不宜过小。对于下图所示的零件,其结构和工艺的好坏与加工轮廓的高度、拐角圆弧半径的大小等因素有关。图(b)与(a)相比,拐角圆弧半径R较大,可采用直径较大的立铣刀加工;加工平面时,进给次数也相应减少,表面加工质量会更好,因此可制造性更好。反而做工很差。一般当R<0.2H(H为待加工工件轮廓面的最大高度)时,可以判断该零件的这部分做工不好。

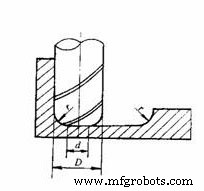

③零件铣槽底平面时,槽底圆角半径r不宜过大。如下图所示,铣刀面与铣削平面的最大接触直径为d=D-2r(D为铣刀直径)。当 D 为常数时,r 越大,铣刀端面的铣削平面面积越小。平面能力越差,效率越低,可制造性越差。当r达到一定水平时,甚至需要使用球头铣刀,应尽量避免使用。

④ 尽可能一次装夹完成所有可加工表面的加工。为此,应选择便于各面加工的定位方式;如需二次装夹,应采用统一的基准定位。如果CNC加工中没有统一的定位基准,会因重新安装工件而产生定位误差,使加工后两个面上的轮廓位置和尺寸不一致。因此,为保证二次装夹后的相对位置精度,应采用统一的定位基准。

3) 分析 O f P 艺术 一个 准确性 一个 和 T 技术 R 要求

1)分析零件精度及各项技术要求是否齐全合理。对于CNC车削加工的表面,精度要求应尽量保持一致,使最终刀具能够连续加工。

2)分析加工过程中的CNC加工精度是否能满足图纸要求。注意为后续工序留出足够的加工余量。

3)找出零件图中位置精度较高的面,确定这些面是否可以一次安装完成。

4)对于零件表面粗糙度要求高的曲面或对称曲面,确定使用恒线速功能进行切削。

制造工艺