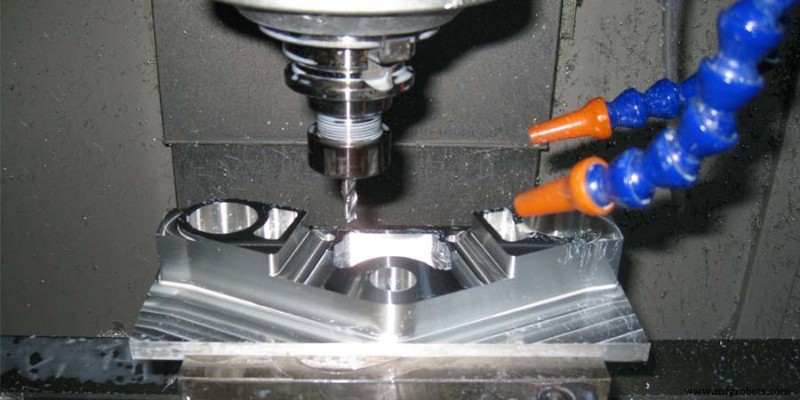

CNC加工中心加工零件时如何保证加工精度?

在工件的实际加工中,还要根据具体的工件加工精度和工艺要求以及具体的加工条件,合理选择正确的操作方法,以保证产品的精度。

加工中心的精度影响加工质量。今天我们将从以下几个方面考虑:机床选型、刀架选型、刀具选型、加工方案、程序生成、操作人员要求等,确保在加工CNC零件时加工精度没有问题。

1。工件尺寸准确,表面光洁度差

C 使用 O f 我 问题:

刀尖损坏,不锋利

机床共振,放置不稳

机器有爬行现象

加工工艺不好。

S 解决方案:

如果工具磨损或损坏后不锋利,重新磨锐或选择更好的工具重新校准工具;机床共振或放置不顺畅,调整水平,打好基础,固定平稳。机器爬行的原因是小车导轨磨损,丝杠滚珠磨损或松动,应保养机床,下班后应清洗线材,并加润滑油及时添加以减少摩擦;选择适合工件加工的冷却液。如果能满足其他工艺的加工要求,尽量选择更高的主轴转速。

2。工件上出现锥度和小头现象

C 使用 O f 我 问题:

机床贴装水平调整不当,一高一低,造成贴装不均匀;车削长轴时,贡献材料较硬,刀具吃得更深,导致刀具放弃。

尾座顶针与主轴不同心。

S 解决方案:

用水平仪调整机床水平,打好基础,固定机床,提高韧性;选择合理的工艺和合适的切削进给量,避免刀具被迫给刀具。

调整尾座。

3。工件尺寸与实际尺寸相差几毫米,或某轴有较大变化

C 使用 O f 我 问题:

快速定位速度太快,驱动和电机反应不过来

长期摩擦损失后,机械滑座丝杠与轴承过紧卡死

换刀后刀架太松,锁不紧;编辑的程序错误,头尾无反应或刀补未取消就结束

系统的电子齿轮比或步距角设置错误。

S 解决方案:

如果快速定位速度过快,适当调整GO速度、切割加减速和时间,使驱动器和电机在额定工作频率下正常工作

机床磨损后,滑块或丝杆轴承过紧卡死,必须重新调整维修。

换刀后刀架过松,检查刀架反转时间是否满足,检查刀架内蜗轮是否磨损,间隙是否过大,安装是否过松等.

如果是程序引起的,必须修改程序,根据工件图的要求进行改进,选择合理的加工工艺,按照说明书的说明编写正确的程序。

如果发现尺寸偏差过大,检查系统参数是否设置正确,尤其是电子齿轮、步距角等参数是否损坏。这种现象可以用百分表来测量。

4.加工圆弧效果不理想,尺寸不到位

C 使用 O f 我 问题:

振动频率重叠引起共振

加工技术;参数设置不合理,进给速度过高,圆弧加工失步

螺丝间隙大导致松动或螺丝太紧导致失步

正时皮带磨损了。

S 解决方案:

找出共振部分,改变它们的频率以避免共振;考虑工件材料的加工工艺,制定合理的方案

对于步进电机,加工速度F不能设置太大

机床是否安装牢固、放置平稳、滑块磨损后是否过紧、间隙增大或刀架是否松动等。

更换正时皮带。

5。工件某道工序加工有变化,其他工序尺寸准确

C 使用 O f 我 问题:

程序段程序参数是否合理,是否在预定轨迹内,编程格式是否符合手册要求。

S 解决方案:

如果螺纹无序、螺距错误,立即与螺纹的外围配置(编码器)和功能的客观因素相关联。

6.工件的每一道工序都有增减现象

C 使用 O f 我 问题:

编程错误;系统参数设置不合理;配置设置不当

机械传动部件有规律性和周期性的变化和故障。

S 解决方案:

检查程序使用的指令是否按照手册规定的所需轨迹执行。您可以通过点击百分表来判断。将百分表定位在程序开始位置,程序结束后是否回车返回起始位置。即使您观察到它,也要重复执行。因此,掌握它的规律。

检查系统参数是否设置合理或考虑改变;相关机床配置是否满足连接计算耦合参数要求,脉冲当量是否准确。

检查机床传动部分是否损坏,齿轮联轴器是否均匀,检查是否有周期性和规律性的故障现象,如果有,检查关键部位并排除。

7.系统引起的不稳定尺寸变化

C 使用 O f 我 问题:

系统参数设置不合理;工作电压不稳定

系统受到外界干扰,导致系统失去同步

加了电容,但系统与驱动器阻抗不匹配,导致有用信号丢失

系统与驱动器之间的信号传输异常

系统损坏或内部故障。

解决办法:

速度、加速时间是否过大,主轴转速和切削速度是否合理,操作人员的参数修改是否导致系统性能变化。

安装稳压设备。

接地线并确保连接可靠,在驱动器脉冲输出接点处加抗干扰吸收电容

选择合适的电容型号。

检查系统与驱动器之间的信号连接线是否屏蔽,连接是否可靠,检查系统脉冲信号是否丢失或增大。

送厂维修或更换主板。

8.工件位移影响精度怎么办?

C 使用 O f 我 问题:

在三轴CNC加工中心上加工上述工件,有时会出现待加工工件内部结构移动、尺寸精度超差等问题。造成此类问题的原因往往是二次装夹定位精度差。

S 解决方案:

1) 杠杆作用 D 真的 我 指标 M 方法

杠杆百分表法是将杠杆百分表吸在CNC加工中心主轴上,使百分表接近水平位置,然后将百分表降低到要校准的精度基准水平,并通过脉冲CNC数控系统的手轮带动工作台,同时用手转动主轴,使千分表压到精密基准面上并显示最大值,调整工件。同时清除CNC加工中心数控系统相关方向的相对坐标值。

2) 垫子 M 方法

垫块法需要使用标准垫块和其他辅助工具来平移工件的精密基准面。在对刀仪和工件之间放一个标准的隔块,在CNC加工中心的主轴上安装一个光电寻边器,低速转动主轴,光电寻边器直接接触左右隔块,第二个差是误差值。工件可根据此差异进行调整。但是,由于垫片与工件之间存在间隙,这种方法不如使用杠杆指示器准确。

以上就是关于cnc加工中心在加工零件时加工精度问题的处理方法,希望对大家有所帮助。

制造工艺