可加工性介绍、影响因素、改进和测量

用切削工具切削金属的难易程度称为机械加工性。然而,由于决定金属可加工性的许多因素,很难量化这种特性。本文介绍了切削性的基础知识:它是什么、影响切削性的因素、金属切削性图表、如何提高切削性以及如何测量切削性。

什么是可加工性?

可加工性是衡量用切削工具切削材料的难易程度或切削金属的难易程度。定义材料(主要是金属)在提供令人满意的表面光洁度的同时切割或成型的难易程度。具有良好机械加工性的材料需要非常小的切削功率,从而产生光滑的表面光洁度并最大限度地减少刀具磨损。相比之下,可加工性较差的材料需要更高的切削力,表面光洁度差,并且工具磨损。因此,可加工性差的材料加工成本更高。

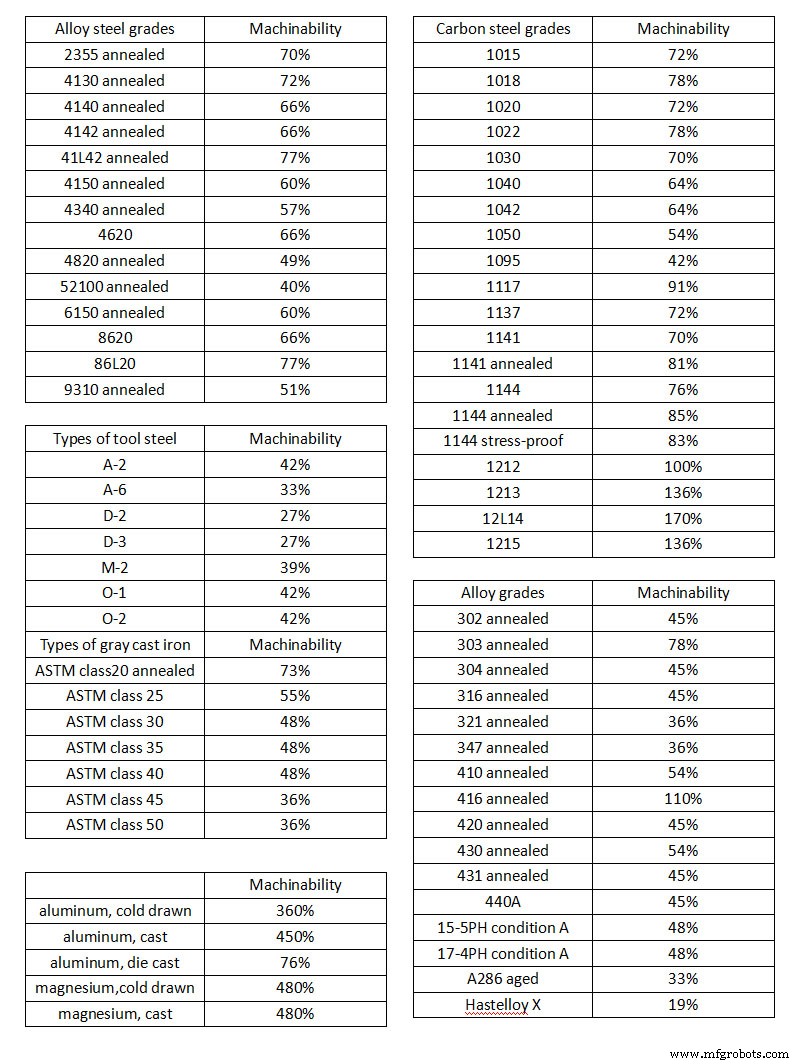

美国钢铁协会 (AISI) 已针对各种材料的 160 布氏 B1112 钢的机械加工性建立了 100% 的机械加工性等级。机械加工性高于 B1112 的金属被评为 100% 以上,而机械加工性较差的金属被评为低于 100%。机械加工性等级是通过测量每种材料的正常切削速度、表面光洁度和刀具寿命的加权平均值来确定的。

金属加工性能图表

(来源:https://www.cnclathing.com/guide/cnc-machining-material-machinability-chart-machinability-of-metals-and-plastics-cnclathing)

金属可加工性影响因素

1) 与工件特性有关的因素

金属硬度:

如果金属是硬的,那么它需要更多的功率消耗并产生高温。因此,可能会发生刀具磨损,导致切削性变差。

化学成分:

加工纯金属时,切削力和刀具磨损非常高。但是,如果在钢中添加少量的碳、锰、铅、硫和磷,则可以改善切削加工性。生产率和表面光洁度也得到了提高。

含碳量为0.01%~0.15%的低碳钢,由于延展性和韧性高,切削加工性差。

含碳量多(即0.25%~0.3%),可加工性好。

添加1%的锰和0.15%的磷可提高金属的切削加工性能。

如果金属中存在硫和磷,加工切屑容易因脆性而断裂。

但是,钢中添加的一些金属,如硅、镍、铬、钒和钼,对切削加工性有不利影响。

微观结构:

如果金属中含有磨料夹杂物和结构不均匀、大而扭曲的晶粒,则会表现出较差的可加工性。

金属处理:

冷加工钢具有更好的可加工性,因为它可以延长刀具寿命并且可以在高切削速度下进行加工。

热加工可以提高高碳钢的切削加工性能。

各种热处理,如正火、退火、回火等,有助于提高切削加工性。

2) 工具相关因素

下面列出了影响金属切削性的各种刀具相关因素。

刀具材料

刀具几何

切割性

刀具刚性

3) 切削条件相关因素

下面列出了影响金属切削加工性的各种与切削条件相关的因素。

切削速度

进给量和切深

切削温度

切削液

4) 与机器相关的因素

用于加工操作的机床应具有刚性和强度,以获得更好的工件可加工性。

提高材料的可加工性

尽管金属具有固定的物理特性,但可以改变工件的状态以使其更易于加工。合金中还可以添加添加剂以提高切削加工性。

添加剂:提高给定材料可加工性的一种方法是添加其他材料的元素,使其更容易切割。例如,在加工钢材时,添加铅和硫可以使工件更容易切削。

热处理:金属经常被加热和冷却以改变它们的特性。热处理降低了金属的硬度,使其更容易加工。例如,镍基合金的退火可以提高切削加工性。

外部因素:在不实际改变工件材料的情况下使加工更容易。例如,调整刀具材料、切削速度、切削角度、操作条件等参数,可以更容易地切削难加工材料。

可加工性测量

因为影响一种材料的切削加工性能的因素很多,切削加工性能可以认为是一个模糊的概念,难以量化。

然而,工程师和材料科学家试图通过诸如功耗(切削材料需要多少能量)、切削刀具寿命(切削材料时刀具磨损的速度)和表面光洁度(由此产生的切割材料的光滑度)。

功耗:可加工性可以通过切割材料所需的力来评估,使用标准能量指标进行测量。

切削刀具寿命:可通过计算刀具在切削给定材料时的使用寿命来评估可加工性。

表面光洁度:可通过注意加工过程中产生的积屑瘤程度来评估可加工性,高度可加工的材料不会产生积屑瘤。

制造工艺