影响刀具切削速度、深度和进给速度的因素

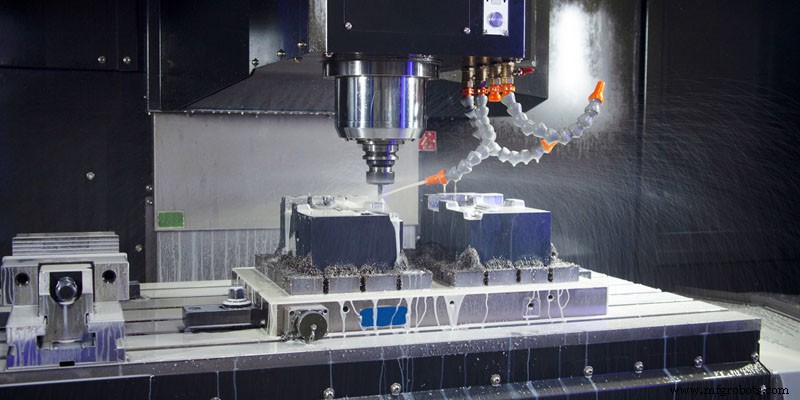

数控车床可配备多工位刀塔或动力刀塔。它具有广泛的处理性能。可加工直线圆柱、斜圆柱、圆弧及各种螺纹、槽、蜗杆等复杂工件。具有直线插补、圆弧插补等多种补偿功能,在复杂零件的大批量生产中发挥了良好的经济效果。数控车床编程时,必须确定每道工序的切削量。在选择切削参数时,要充分考虑影响切削的各种因素,选择正确的切削条件,合理确定切削参数,才能有效提高加工质量和产量。

一般影响切削速度、深度和进给速度的条件有:

机床、刀具、刀具和工件的刚性,

切削速度、切削深度、切削进给速度,

工件精度和表面粗糙度,

刀具预期寿命和最大生产率

切削液种类及冷却方式

工件材料的硬度及热处理条件

工件数

机床的寿命。

在上述因素中,切削速度、切削深度和切削进给速度是主要影响因素。

1。影响刀具切削速度的因素

编程时,程序员必须确定每道工序的切削量。在选择切割参数时,要充分考虑影响切割的各种因素,选择正确的切割条件,合理的切割速度直接影响切割效率。如果切削速度太低,切削时间会变长,刀具无法发挥作用。如果切削速度过快,虽然可以缩短切削时间,但刀具容易发热,影响刀具寿命。决定切削速度的因素有很多,总结如下:

(1) 工具材料

确定切削量可有效提高加工质量和产量。

不同的刀具材料具有不同的最大切削速度。高速钢刀具耐高温切削速度小于50m/min,硬质合金刀具耐高温切削速度可达100m/min以上,陶瓷刀具耐高温切削速度可高达为1000m/min。

(2) 工件材料

工件材料的硬度会影响刀具的切削速度。同一刀具加工硬质材料时,应降低切削速度,加工较软材料时,可提高切削速度。

(3) 刀具寿命

如果刀具使用寿命(寿命)较长,则应使用较低的切削速度。反之,可以使用更高的切削速度。

(4)切削深度和切削量

切削深度和进给量大,切削阻力也大,切削热增加,应降低切削速度。

(5)工具的形状

刀具的形状、角度的大小、刃口的锋利度都会影响切削速度的选择。

(6) 冷却液的使用

机床刚性好、精度高,可提高切削速度;否则需要降低切割速度。

在上述影响切削速度的因素中,刀具材料的影响最大。

2。影响刀具切削深度的因素

切削深度主要受机床刚性的限制。在机床刚性允许的情况下,切削深度应尽可能大。如果不受加工精度的限制,可以使切削深度等于零件的加工余量。这样可以减少通过次数。

主轴转速应根据机床和刀具的允许切削速度来确定。可通过计算法或查表法选择。

3。影响刀具切削进给速度的因素

进给量f(mm/r)或进给速度F(mm/min)应根据零件的加工精度、表面粗糙度、刀具和工件材料来选择。最大进给速度受机床刚性、进给驱动和数控系统的限制。

编程人员在选择切削量时,必须根据机床说明书的要求和刀具的耐用性,选择适合机床特性和刀具耐用性最好的切削量。当然,你也可以用类比的方法,根据经验来确定切割量。无论采用何种方法选择切削量,都需要保证刀具的耐用度能够完成一个零件的加工,或者保证刀具的耐用度不少于一个工作班次,并且最短时间不能少于半班。

制造工艺