CNC精密零件加工定位基准的选择

在CNC加工中心加工过程中,定位基准的选择是否合理决定了零件的质量,这对零件的尺寸精度和相互定位精度要求能否得到保证有很大的影响,以及零件表面之间的加工顺序组织。工件安装夹具时,定位基准的选择也会影响夹具结构的复杂程度。这就要求夹具不仅要接受较大的切削力,还要满足定位精度要求。因此,定位基准的选择是一个非常重要的工艺问题。

定位基准分为精基准和粗基准:粗基准以毛坯上未加工的表面作为定位基准。精基准以加工面为定位基准。

选择优良基准的原则

(1) 基准重合原则:处理后的曲面设计数据应尽可能准确,避免因数据错位造成定位误差。

(2)统一基准原则:为保证加工面之间的相对位置精度,工件上尽可能多的面应尽可能使用同一组精细基准进行加工。

(3)工件加工面的相互基准原则:两个加工面的重复加工方法可以作为相互参照。

(4)以自为基准原则:有些表面精加工工艺要求加工公差小且均匀,常以加工表面本身作为精度基准。

上述选择精确基准的四个原则有时不可能同时满足,必须根据实际情况来决定。

选择粗略基准的原则

(1)第一次工件加工时应使用粗基准。粗基准选择是否正确,不仅影响第一道工序的加工,而且对工件的整个工序也有很大的影响。

(2)加工公差合理分配原则:工件表面加工余量应保持均匀,以重要面为粗基准。

(3)易装夹原则:为使工件定位稳定,装夹可靠,要求选择的近似参考点尽可能光滑、干净,无雷击,并留有足够的支撑面积。锻造切口或其他缺陷。

用CNC加工中心加工零件时,如何选择定位基准?

- 所选基准应能保证工件定位准确、工件装卸方便、工件定位夹持灵活、夹持可靠、夹具结构简单。

- CNC加工中心选择的基准和各加工部位的各种秤操作简单,秤链计算最小化,防止或减少计算环节和计算误差。

- 确保加工精度。在详细确认零件的定位基准时,应遵循以下准则:

(1)工件坐标系的原点,即“编程零点”与零件定位基准不一定要重合,但两者之间要有确定的几何联系。工件坐标系原点的选择主要考虑编程和测量的方便性。对于尺寸精度要求较高的零件,在确定定位基准时,应考虑能否通过定位基准准确测量出CNC加工中心坐标原点。

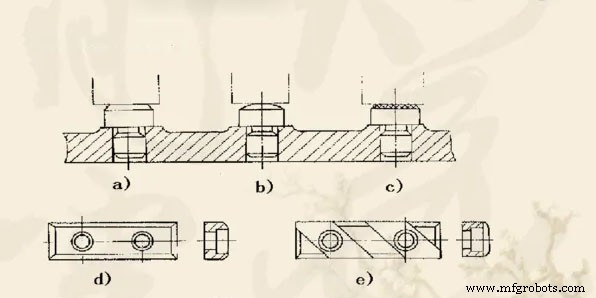

(2)在CNC加工中心上加工基准并完成各工位加工时,定位基准的选择需要考虑尽可能多的加工内容的完成。为此,有必要考虑方便所有待加工表面的定位方法。比如对于盒子来说,最好采用一侧有两个销的定位方式,这样工具就可以加工其他表面了。

(3)尽量选择零件上的规划基准作为定位基准。这就要求在粗加工时,要考虑用什么样的粗基准来加工精基准的各个面,即CNC加工中心所用的每一个定位基准都要在以前的通用机床或其他机床上加工过,从而轻松确保每项工作的完成。钻头加工面之间的精度关系。

(4)当CNC加工中心零件的定位基准与设计基准难以重合时,应仔细分析装配图,确认零件设计基准的设计功能,定位基准与工件之间的形状和位置。设计参考应通过标准链的计算严格规定公用范围,保证加工精度。

(5)当包括规划基准在内的工位加工不能在CNC加工中心上同时完成时,应使定位基准尽可能与规划基准重合。同时还应考虑使用该基准定位后,一次装夹即可完成所有关键精密零件的加工。

制造工艺