您的 RCA 努力触发快乐吗?

大多数工作环境本质上都是被动的。一天中总是有更多的工作要做,然后才有时间完成工作。这是因为工作环境发生了意外变化,导致员工立即做出反应,而没有准备好让他们的环境恢复到现状。

正因为如此,一些公司选择对这些突发事件进行根本原因分析。从被动的角度进行处理时,管理层将启动一个触发器,该触发器将根据振动水平、停机时间、财务影响等执行根本原因分析。触发器放置是一个良好且必要的第一步。

这是一个好的第一步的原因是因为自然的进展是首先意识到设施对过度水平的反应。这种发现通常是通过每日或每周的停机时间报告来实现的。一旦确定存在问题,就会采取措施控制情况。触发器几乎总是第一个响应。

一些公司根据问题类型的加权系统来衡量员工解决问题的表现。问题再次出现的次数越多,员工累积的积分就越多,然后在年底时得分。其他公司通过在每年年底前完成 10 或 12 次失败调查来衡量员工解决问题的表现。

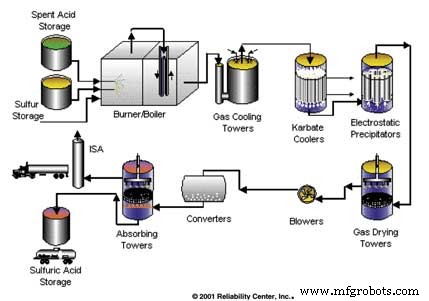

图 1. 硫酸厂的工艺流程图。

所有这些努力都是基于一些不希望发生的事件的激活。这些事件的范围可以从导致整个设施部分关闭的电气故障到每两个月一次严重的泵损坏轴。为什么要等待触发器跳闸并导致停机和资产损坏?当发生严重的二次损坏时,进行根本原因分析要困难得多。事实上,触发器是一种控制计划外事件的被动方式。

这种新知识的自然发展是停止等待触发器被激活并变得积极主动。完成此步骤后,该设施可以进入下一个级别,GREAT。这也将消除员工为绩效评估提供分数的压力,而这些分数可能会为了满足要求而仓促完成。

执行故障模式和影响分析 (FMEA) 是一种替代触发器并通知管理层根本原因分析工作基于可靠的货币结果的方法。完成的每个根本原因分析都将具有使用 FMEA 确定的预定值。这是从好到好。

Proaction 是使用结构化方法查看操作区域的洞察力,该方法旨在发现可能导致触发器激活的潜在事件。这可以使用 FMEA 来完成。这是一个经常使用的术语,但它对不同的人有不同的含义。共同点是:FMEA 提供重点和机会,为设施提供可预见的改进。

FMEA 是一种主动方法,可以揭示您对运营的不了解。这很重要,因为假设我们已经知道我们的制造问题的身份。这在大多数情况下是不正确的。

有些人可能知道最严重的问题是什么,但很可能设施不知道第二严重的问题是什么,也不知道第三、第四等问题是什么。在许多情况下,我们不知道哪些问题真正让我们付出了代价,因为这些问题一直未被关注并已成为开展业务的一部分。

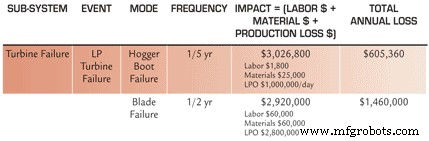

图 2. 数据收集工作表的示例。

这方面的一个例子是制造有形商品的设备,例如卷烟机或造纸机。由于各种原因,这种设备在轮班期间可以多次打开和关闭。

操作员有时会因为质量缺陷而关闭设备或降低运行率,因为满负荷率导致过多的启动和关闭,这反过来又导致操作员比设备以降低的速度运行时更努力地工作。

让我们举一个卷烟行业的例子。这个例子可以很容易地应用于制作糖果、螺栓或回形针。在卷烟行业,有一种电子产生的停机时间,称为杆断裂。当这种情况发生时,操作者的反应是收集烟杆的纸部分并将其丢弃到垃圾桶中。

然后,操作员将从杆上丢失的烟草返回到返工容器中,重新给卷烟纸穿线并按下启动按钮,使设备返回到生产模式。这个过程需要操作员三到四分钟。

操作员的反应是在他或她的训练周期中学习到的任务动作。这种响应每班可以发生 40 到 50 次,这会使机器的年终生产力减少超过 2000 万支香烟。这不在雷达屏幕上,因为这是一项定期完成的任务;它被认为是完成工作的一部分。

设施中每天都会发生许多小损失,被视为“我们做生意的方式”。当这些事件暴露出来并计算出以小时和美元为单位的年度损失时,对设施的财务影响就会变得清晰起来。

您从哪里获得执行 FMEA 的数据?经理和其他人常说员工是最大的资产。但是,由于技术原因,分析人员更喜欢来自维护管理系统的信息。这是获取停机时间数据、零件使用数据等的快速方法。

大多数情况下,维护管理系统提供的数据是雷达屏幕上的数据或我们已经知道的数据。当寻找隐蔽数据时,它是从最有可能无法检测或隐蔽信息的来源 - 员工那里收集的。

可以毫不夸张地说,运营和维护设施的人员了解有关他们环境的一些事情,除非被要求,否则这些事情永远不会被公开。大多数员工找到了解决问题的方法,这些问题会导致他们在工作中感到痛苦或额外劳累。

这可能包括绕过无缘无故发出的警报、以降低的速率运行、过早更换过滤器、在松动的联轴器上添加固定螺钉、用销钉固定轴承使其不会移动、点焊破裂的叶轮。该列表可以继续下去。这类活动会影响生产力,而且很可能永远不会出现在维护管理系统中。

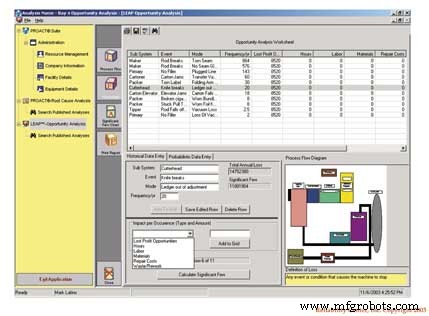

图 3. 电子数据收集工作表的示例。

管理层可以打开这扇门,通过遵循三步法来执行成功的 FMEA 向员工学习。

- 为您要分析的系统创建流程图。

- 创建故障定义,以便从高层管理人员传达给工作级别的人员。

- 创建 FMEA 数据收集工作表,以反映所关注的问题,例如材料浪费、缺陷率、停机时间、安全事故等。

创建流程图: 过程流程图反映了过程的路由。这通常是从原材料输入到存储或运输点(见图 1)。

这样做的原因是为了在面试过程中给 FMEA 主持人和员工一个视觉参考。

创建故障定义: 需要一个清晰简洁的失败定义,以确保员工和管理层对什么被视为失败有相同的理解。如果没有这种理解,就会产生混淆,您的分析就会受到影响。失败的定义通常会受到商业环境、售罄情况或销售周期缓慢的影响。故障定义还可以围绕某个区域正在经历的当前问题,例如高返工率、高缺陷率、高手部伤害率等。

一些失败定义的例子是:

-

失败是发生次要缺陷。

-

失败是任何有人类根源的不利事件。

-

失败是指资产无法使用。

-

失败是指资产无法再执行其预期功能。

-

故障是任何干扰生产的事件或条件。

-

失败是导致意外预算资金支出的任何事件或条件。

当就故障定义达成共识后,您就可以准备编制 FMEA 数据收集工作表了。

创建数据收集工作表: 数据收集工作表的作用是创建捕获必要数据的能力,以便从所有其他故障中识别出少数重要故障。为此,使用了一个非常简单的规则:频率乘以影响。数据收集工作表配置为分析做了很多事情。它识别事件、导致事件的模式、模式的频率以及事件模式组合对分析系统的影响(图 2 和 3)。

调查结果让你发现什么

你不知道。这允许你改变

结果是因为您知道您当前的经营成本。

这让你坐在猫鸟座位上。你可以看到别人看不到的东西,因为你花时间去看。现在,您可以根据可靠的信息做出决策,从而获得业务优势。

凭借这一优势,您可以根据设施在一年内遭受的损失来选择您想要解决根本原因的项目。对触发的根本原因分析项目做出反应时,情况并非如此。在某些情况下,触发项目可能会占用宝贵的人力资产,这些人力资产可以更好地用于为组织带来更大回报的项目。

Mark Latino 是 Reliability Center Inc 的运营副总裁。他在美国公司(Weyerhaeuser、Allied Chemical、Philip Morris)工作了 19 年后来到 RCI。欲了解更多信息,请访问 www.reliability.com 或致电 804-458-0645。

设备保养维修