阳极氧化:阳极氧化的光辉

阳极氧化工艺能够在某些金属上形成明亮、稳定和耐用的氧化层,从而最大限度地减少对底层金属基材的磨损和腐蚀损害。厚的阳极氧化层还可以作为一个有效的基础,用于施加额外的彩色涂层,以进一步增强基材的表面保护、光泽和美观。

在这里,我们将了解阳极氧化、它的工作原理以及为什么它是铝、钛和类似金属及合金的首选金属表面处理工艺

阳极氧化过程

阳极氧化是一种电化学过程,它通过将金属表面浸入酸溶液中并在待阳极氧化的金属物体上连接电压源来增强金属表面吸收氧气的能力。

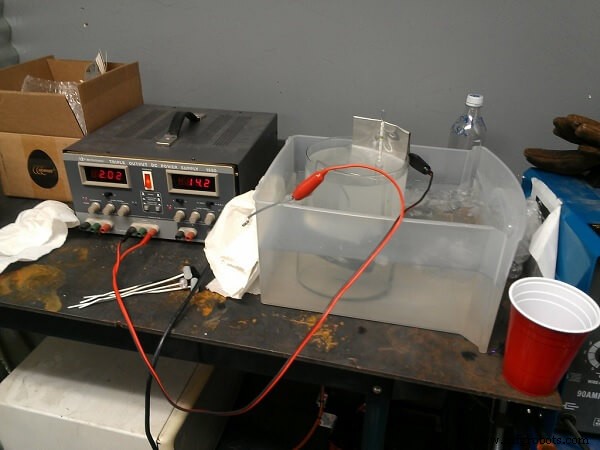

阳极氧化演示

阳极氧化演示

资料来源:贾斯珀·南斯

因此,金属例如铝、锌、镉、镁和钛及其合金的阳极氧化能够产生它们各自的金属氧化物(例如氧化铝、氧化镁、氧化钛等)的硬层。这些稳定的氧化物牢固地粘附在金属基材上,而不会在氧化过程中生锈的铁质表面的情况下观察到剥落或脱落的趋势。 (有关阳极氧化和其他方法的介绍,请阅读每个人都应该知道的 5 种最常见的金属涂层类型。)

阳极氧化分类

阳极氧化有几种分类:

硬质阳极氧化

硬质阳极氧化工艺能够形成更大厚度的氧化膜,其通常在二十微米到一百(或更多)微米的量级上。通过增加直流电压和酸浓度,同时保持镀液温度较低,可以获得更高的氧化膜厚度。

硬质阳极氧化形成了一个卓越的耐腐蚀层,既坚硬又耐磨。例如,铝在 5°C (41°F) 的温度下在硫酸溶液中阳极氧化会形成一层厚厚的暗灰色硬质阳极氧化物,而在浴温为 20°C (68°F) 时) 硫酸溶液会形成一层柔软而薄的阳极膜。

硫酸阳极氧化

硫酸阳极氧化工艺能够在金属基材上形成精确控制厚度的阳极氧化膜。通过额外的颜色处理获得所需的颜色饰面。精确的厚度是通过选择电压、浴温和酸溶液的成分来实现的。铝阳极氧化一般采用硫酸浴液。

铬酸阳极氧化

如果要求产品的整体疲劳强度不因工艺而降低,铬酸阳极氧化是主要选择。阳极氧化层的厚度在 1 到 10 微米之间。如果外表面的颜色一致性很重要,这不是首选方法,因为非常薄的氧化膜不能作为一致颜色的基础。

用于飞机的高强度铝合金通常通过铬酸阳极氧化进行阳极氧化。但该工艺不环保,因为它含有铬(VI),并且由于其毒性而受到法规的限制。

白色阳极氧化

已经研究了白色阳极氧化工艺在空间应用中的适用性,因为它产生的氧化膜具有低的太阳能吸收率值。在这种类型的阳极氧化中,溶液由钼酸钠、甘油、乳酸和硫酸组成。通过研究不同镀液配方、直流电压、电流密度、镀液温度和阳极氧化持续时间的影响,获得最佳的膜厚和光学颜色一致性。

硅阳极氧化

当合金含有硅时,生成的层更耐磨损和耐腐蚀,尽管它具有典型的灰色和不透明的颜色。这种阳极氧化不用于装饰,而是用于不可见的部分。

钛阳极氧化

钛阳极氧化在稀释的硫酸浴中进行,同时施加固定值的直流电压。已经研究了工艺变量(例如工艺持续时间、酸溶液配方、浴温和电流密度)对阳极氧化膜厚度和颜色性能的影响,以优化钛阳极氧化工艺。 (相关阅读:关于钛腐蚀需要了解和了解的 5 件事。)

骨科钛合金阳极氧化

阳极氧化是在用于生物医学植入物应用的钛合金表面上形成纳米结构阳极氧化膜的一种方法。在这个过程中,可以对氧化物层厚度和构成该层的孔的形貌等其他特性进行微调。

基于钛合金的骨科植入物通过硫酸溶液中的阳极氧化进行颜色编码。一项研究表明,如果颜色编码的植入物在氢氟酸溶液中再次阳极氧化,植入物可能会促进患者的骨骼生长。

用于牙科、骨科和其他应用的植入物和设备的阳极氧化标准颜色编码有助于快速识别、准确和快速地组装组件并简化医疗程序。这一优势也适用于用于航空航天应用的阳极氧化(颜色编码)钛合金部件的组装。

镁阳极氧化

镁阳极氧化在富碱电解液中进行。镀液配方确保表面形成的膜具有高耐腐蚀性、耐盐水性、耐磨性和美观性。

镁的阳极氧化膜的形成直接受电压的影响。在低施加电压下对镁进行阳极氧化不能使氧化膜具有足够的腐蚀保护,因此需要更高的直流电压。新的阳极氧化工艺采用火花放电能量在镁基材上产生耐磨陶瓷氧化膜。 (陶瓷涂层在文章 Top 5 Applications for Ceramic Coatings 中进行了讨论。)

阳极氧化的化学作用

在阳极氧化过程中,在金属工件(例如铝)和金属阴极(通常使用锌作为阴极)之间施加直流电压。酸溶液的水颗粒在阳极附近分解,产生氧气,在阳极收集。富氧与铝反应生成氧化铝(Al2O3)。

2Al + 3H2O à Al2O3 + 6H + + 6e -

一层薄薄的氧化铝在基材上迅速形成,而较厚的多孔结构氧化层则以较慢的速度形成。铝的表面可能已经存在一层薄薄的阳极氧化层,但这种薄层容易损坏,不能保证很强的耐腐蚀性和耐磨性。

阳极氧化根据需要增强阳极氧化膜的厚度和其他特性。这些阳极氧化膜参数可以根据特定的服务条件(例如在化学工业中或靠近沿海地区)进行定制。当氧化膜的孔隙率不可接受时,可以通过在非酸性中性浴中进行阳极氧化来形成无孔膜。

预处理处理

阳极氧化前的预处理包括彻底清洁和蚀刻。由于工件可能处于脏污状态,因此需要进行适当的清洁。蚀刻可以在氢氧化钠溶液中进行。适当蚀刻的表面不会露出阳极氧化后的划痕等表面缺陷。

后处理着色和密封

在镁的情况下,阳极氧化通常用作后续着色或涂漆工艺的准备工作。通常使用染料为阳极氧化表面着色,并使用聚四氟乙烯 (PTFE) 涂层来提高耐磨性和减少摩擦。着色用于促进可靠识别并提高美观度。

随后的密封过程会堵塞孔隙,从而有助于阳极氧化膜的稳定性,使其能够抵抗与盐水飞溅和深海环境相关的磨损和腐蚀。

然而,在钛阳极氧化的情况下,没有单独的着色工艺,因为着色是通过直接微调阳极氧化工艺参数来实现的。

对于铝阳极氧化,工件在被放置在阳极氧化槽中的酸溶液中之前进行清洁和蚀刻。它作为阳极连接,负极连接到电路中的阴极板(或棒)。电路中的电流使铝基板与水中释放的氧气反应生成氧化铝,氧化铝牢固地粘附在基板上。阳极氧化铝的孔在表面深处形成,形成坚固的屏障膜,保护表面免受腐蚀环境的影响。只要在电路的端子上施加电压,氧气就会继续渗透并氧化铝,从而形成更厚、更强的阻挡膜。一旦达到设计的膜厚,就关闭电源。

如果需要着色,则在单独的容器中制备染料,并在水冲洗后将阳极氧化工件放入容器中。上色后,将阳极染色后的工件放入热水中封孔。密封工艺增加了美学色彩的金属光泽和耐用性。当表面被蚀刻时,落在有色表面上的光线部分被未着色的孔反射,部分被着色的孔反射,从而保持所用着色剂的持久金属光泽。这就是阳极氧化铝在装饰应用中如此受欢迎的原因。

阳极氧化金属的突出用途

阳极氧化钛用于医疗器械和航空航天应用。阳极氧化这种金属的优点是它不会改变块状金属的机械性能。阳极氧化有助于在组装和后续使用过程中轻松识别零部件。

阳极氧化铝适用于海洋环境附近的应用、窗框以及大型建筑物和商业综合体的面板。出于装饰和美学目的,氧化膜应该是透明的而不是灰色的。任何需要装饰的地方都必须控制浴温。

阳极氧化金属也用于:

- 美学装饰品、艺术品、建筑结构和部件

- 汽车和飞机部件

- 豪华家具、运动器材

- 厨房电器、食品制造机械部件

- 建筑施工中使用的组件

阳极氧化设备

阳极氧化过程所需的直流电通过整流器提供。多年前,电动发电机组(MG 组)用于将交流电转换为直流电。所需的电压可以在 24 到 70 伏直流电之间变化。现代电力设备能够提供脉冲电流,这是生产具有更高耐腐蚀性的阳极膜所必需的。一家制造商声称,脉冲电流(采用基于微处理器的控制)在提高电流密度的同时提高生产率,同时保持较低的表面温度,从而降低制冷要求的负荷。

温度控制设备需要制冷系统,因为阳极氧化过程会产生热能(电化学放热反应),必须将其吸收而不会使镀液温度升高。

电解液由鼓风系统搅拌,使整个浴槽温度均匀。安装在阳极氧化槽上的萃取设备将在阴极附近不断产生的氢气和酸雾去除。

如果阳极氧化槽衬有铅,则可用作阴极。大多数情况下,单独的阴极沿着槽的长度放置,因为控制阳极面积与阴极面积的比率在某些类型的阳极氧化中至关重要。对于硫酸浴,铝阴极优于铅电极。这种应用通常首选由钢制成并内衬氯丁橡胶或耐酸聚合物的水箱。

阳极氧化定义和方法

虽然化学阳极氧化过程在所有应用中都是相同的,但机械过程会根据所用金属的物理类型和形状而有所不同:

批量阳极氧化需要将货架部件浸入一系列处理槽中。批量阳极氧化对象包括挤压件、板材或弯曲金属件、铸件、炊具、化妆品盒、手电筒主体和机加工铝部件,仅举几例。

连续卷材阳极氧化涉及连续展开预轧卷材,并将它们通过一系列阳极氧化、蚀刻和清洁槽,然后再重新卷绕以进行运输和制造。该技术用于用大容量片材、箔片和形状不太严重的产品制造照明装置、反射器、百叶窗、隔热玻璃的间隔条和连续屋面系统。

结论

阳极氧化是金属工件作为阳极连接并浸入化学(酸性)溶液的电解质中以在其表面形成阳极氧化膜的金属精加工工艺。这种薄膜稳定、耐磨损和耐腐蚀,也可作为识别或美学目的所需的任何进一步着色的基础。

氧化膜参数受工艺变量的影响,例如施加的直流电压、工艺持续时间、电解液化学成分和浴温。虽然阳极氧化钛部件用于骨科植入物,但阳极氧化铝和钛部件都用于关键的航空航天应用。此外,阳极氧化金属因其优雅、耐用和耐候性而被用于多种工业和建筑用途。

设备保养维修