如何在使用微型立铣刀进行加工时优化结果

机械加工行业通常认为微加工和微型立铣刀是直径在 1/8 英寸以下的任何立铣刀。这通常也是必须将公差保持在更严格窗口的点。因为刀具的直径与刀具的强度直接相关,所以微型立铣刀比大型立铣刀要弱得多,因此在微加工时必须考虑强度不足。如果您在重复的应用程序中使用这些工具,那么优化此过程是关键。

传统和微型立铣刀之间的主要切削差异

跳动

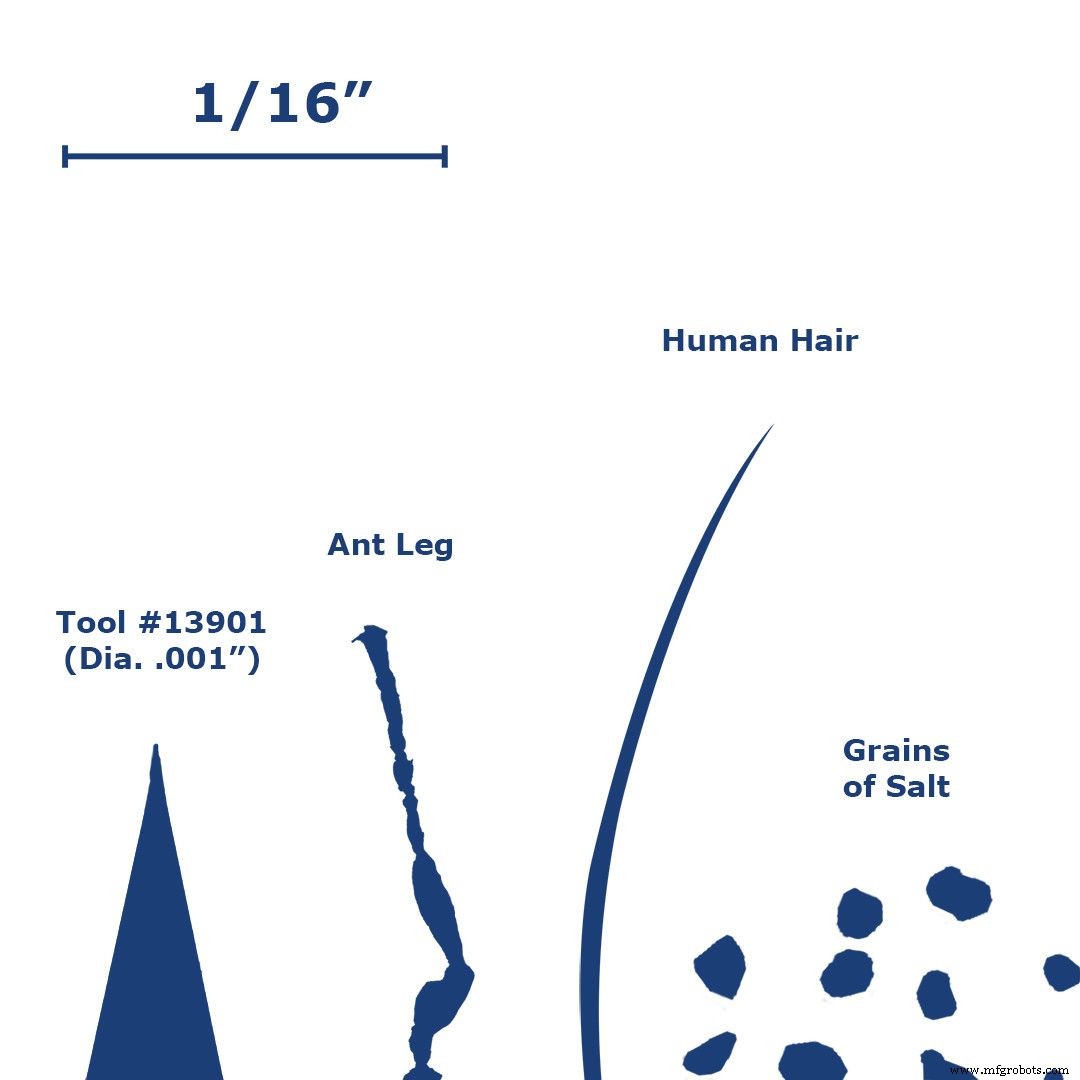

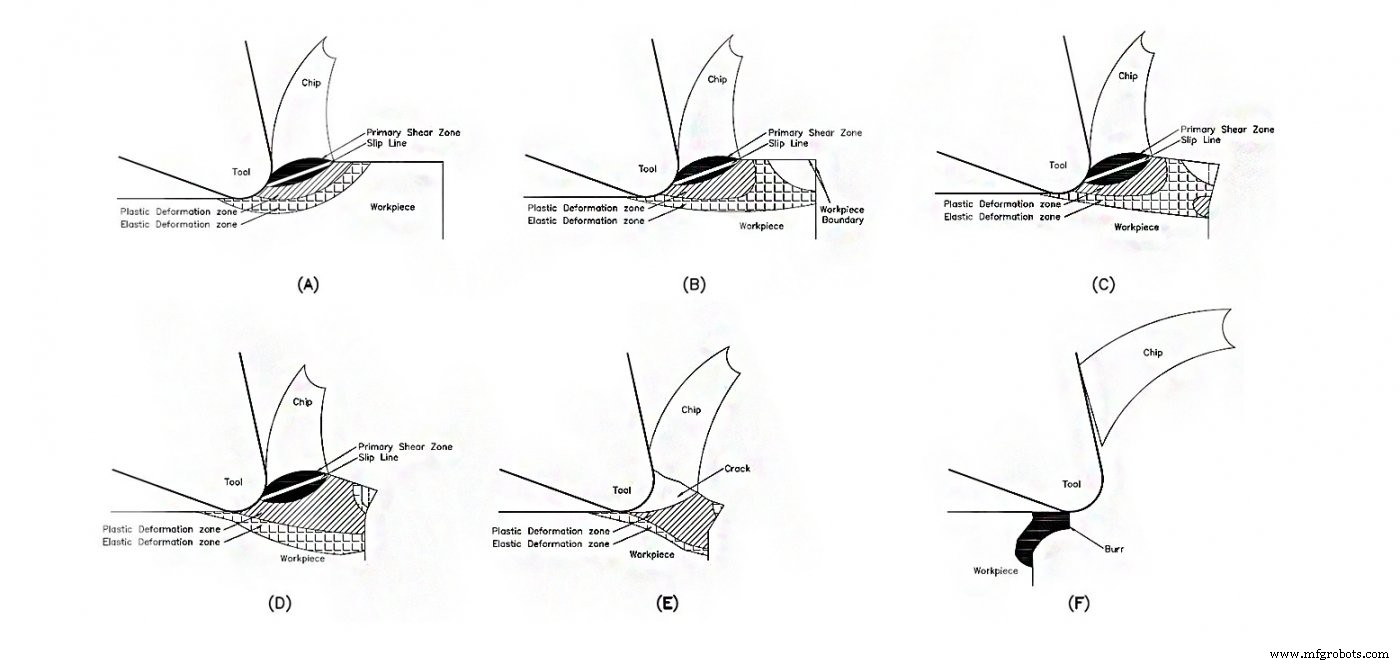

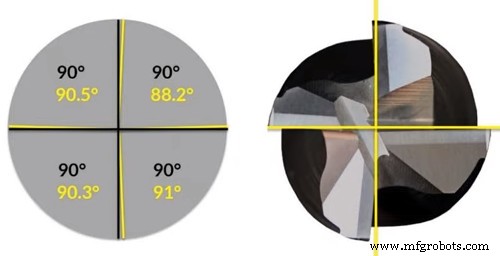

操作过程中的跳动对微型工具的影响要大得多,因为即使是非常小的跳动也会对工具的接合和切削力产生很大的影响。由于凹槽的不均匀啮合,跳动会导致切削力增加,从而导致一些凹槽在传统工具中比其他凹槽磨损得更快,并在微型工具中断裂。工具振动也会影响工具寿命,因为间歇性冲击会导致工具碎裂,或者在微型工具的情况下,会断裂。在开始操作之前检查设置的跳动非常重要。下面的示例演示了 0.500” 直径刀具和 0.031” 直径刀具之间 0.001” 的跳动差异有多大。

芯片厚度

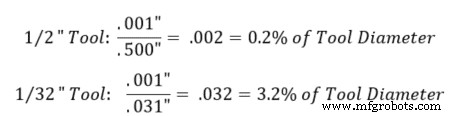

对于微型刀具,切屑厚度与边缘半径(边缘准备)之间的比率要小得多。这种现象有时被称为“尺寸效应”,通常会导致切削力的预测出现错误。当切屑厚度与刃半径比较小时,刀具将或多或少地犁削材料而不是剪切材料。这种犁削效应本质上是由于切削小厚度切屑时刀刃半径产生的负前角。

如果此厚度小于某个值(此值取决于所使用的工具),则材料将挤压到工具下方。一旦刀具通过并且没有切屑形成,部分被犁过的材料会弹性恢复。由于刀具和工件之间的接触面积增加,这种弹性恢复会导致更高的切削力和摩擦力。这两个因素最终导致更大的刀具磨损和表面粗糙度。

传统与微加工应用中的刀具偏转

与传统操作相比,在微加工操作中,刀具偏斜对切屑的形成和操作精度的影响要大得多。集中在刀具侧面的切削力使其沿与进给方向相反的方向弯曲。这种偏转的大小取决于刀具的刚度及其从主轴延伸的距离。与大直径工具相比,小直径工具固有的刚度较低,因为它们在操作过程中将它们固定在适当位置的材料要少得多。理论上,从支架伸出的长度加倍将导致 8 倍的偏转。将立铣刀的直径加倍,挠度将减少 16 倍。如果微型刀具在第一次走刀时断裂,很可能是由于偏转力超过了硬质合金的强度。这里有一些方法可以最大限度地减少工具偏斜。

工件同质化

随着刀具直径的减小,工件同质性成为一个值得怀疑的因素。这意味着,由于容器表面、不溶性杂质、晶界和位错等多种因素,材料在极小的尺度上可能不会具有均匀的特性。对于刀具直径低于 0.020 英寸的刀具,通常会保留此假设,因为切削系统需要非常小才能使材料微观结构的均匀性受到质疑。

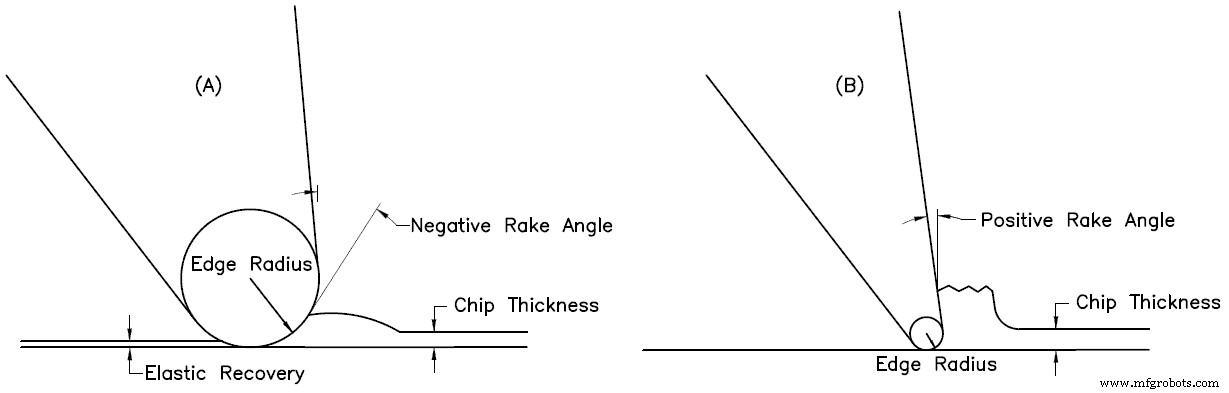

表面处理

与传统加工相比,微加工可能会导致毛刺和表面粗糙度增加。在铣削中,毛刺随着进给量的增加而增加,随着速度的增加而减少。在机械加工过程中,工件材料沿主剪切区的压缩和剪切会产生切屑。这个剪切区可以在下面的图 2 中看到。如前所述,在微型应用中,芯片厚度与边缘半径之比要高得多。因此,在切割过程中会产生塑性和弹性变形区,并位于主剪切区附近(图 2a)。因此,当切削刃靠近工件的边界时,弹性区也到达该边界(图 2b)。随着切削刃的推进,塑性变形扩散到该区域,由于连接的弹性变形区域,在边界处形成了更多的塑性变形(图 2c)。当塑性变形区连接时(图 2d)开始形成永久毛刺,并且一旦沿滑移线的切屑破裂就会扩大(图 2e)。当切屑最终从工件边缘脱落时,会留下毛刺(图2f)。

微型立铣刀刀具路径最佳实践

由于微型刀具的脆弱性,刀具路径的编程必须避免突然产生的切削力,并允许切削力沿多个轴分布。由于这些原因,在编写微型刀路程序时应考虑以下做法:

斜坡进入零件

圆形坡道是轴向向下移动到零件中的最佳实践,因为它沿 x、y 和 z 平面均匀分布切削力。如果您必须以一定的切削深度径向移动到零件中,请考虑使用拱形刀具路径,因为这会逐渐将切削力加载到刀具上,而不是一次全部加载。

圆形路径中的微加工

圆形路径不应使用与直线路径相同的速度和进给。这是因为一种称为复合角速度的效应。切削刀具上的每个齿在主轴中活动时都有自己的角速度。当使用圆形刀具路径时,系统会添加另一个角速度分量,因此,刀具路径外部的齿以与预期大不相同的速度行进。必须根据是内圆还是外圆来调整刀具的进给量。要了解如何调整您的 Feed,请查看这篇关于绕圈跑步的文章。

用微型立铣刀开槽

不要以与较大插槽相同的方式接近微型插槽。使用微型槽时,您希望工具上有尽可能多的凹槽,因为这通过更大的芯增加了工具的刚度。这降低了刀具因偏斜而折断的可能性。由于排屑数越多,排屑的空间就越小,因此必须减少轴向啮合。使用较大直径的刀具,您可能会降低刀具直径的 50% – 100%。但是,当使用具有更多刃数的微型立铣刀时,根据直径的大小和偏斜的风险,只减少 5% 到 15% 之间。应增加进给速率以补偿减少的轴向啮合。使用球头立铣刀时甚至可以提高进给量,因为切屑变薄发生在这些浅切深处,并开始像高进给铣刀一样发挥作用。

在角落里放慢你的饲料

随着更多工具与零件接合,零件的拐角会产生额外的切削力。出于这个原因,在拐角处加工时放慢进给速度以逐渐将刀具引入这些力是有益的。

顺铣与微加工应用中的传统铣削

在微加工方面,这是一个有点棘手的问题。每当需要在零件打印上获得高质量的表面光洁度时,都应使用顺铣。这种类型的刀具路径最终会导致更可预测/更低的切削力,从而获得更高质量的表面光洁度。在顺铣中,刀具在切削开始时切入最大切屑厚度,使其倾向于远离工件。如果设置没有足够的刚性,这可能会导致颤振问题。在传统铣削中,当刀具旋转回到切口中时,它会将自身拉入材料中并增加切削力。对于长而薄的壁以及精细操作的零件,应使用常规铣削。

组合粗加工和精加工操作

在微加工高薄壁零件时应考虑这些操作,因为在某些情况下,零件没有足够的支撑来完成精加工。

使用微型立铣刀成功实现微加工操作的有用提示

尽量减少跳动和偏转 用微型立铣刀进行微加工时尽可能多。这可以通过使用收缩配合或压配合工具架来实现。最大限度地增加刀柄与夹头的接触量,同时最大限度地减少操作过程中的伸出量。仔细检查您的打印件并确保您拥有尽可能大的立铣刀,因为更大的刀具意味着更少的偏转。

- 选择合适的切削深度 这样切屑厚度与刃半径的比值就不会太小,因为这会导致犁效应。

- 如果可能,测试工件的硬度 加工前确认供应商宣传的材料的机械性能。这使操作员可以了解材料的质量。

- 使用涂层工具 如果可能,由于加工这些类型的金属时会产生过多的热量,在加工黑色金属材料时。刀具涂层可以将刀具寿命延长 30%-200%,并允许更高的速度,这在微加工中很关键。

- 考虑使用支撑材料 在微加工应用中控制毛刺的出现。支撑材料沉积在工件表面以提供辅助支撑力以及增加工件原始边缘的刚度。在操作过程中,支撑材料出现毛刺并发生塑性变形,而不是工件。

- 使用冷却液 以降低切削力并提高表面光洁度。

- 仔细检查刀具路径 这一点将被应用,因为一些调整可以大大延长微型工具的使用寿命。

- 仔细检查刀具几何形状 以确保它适合您正在加工的材料。如果可用,请使用可变螺距和可变螺旋工具,因为这将减少微型工具通常运行的极高 RPM 下的谐波。

数控机床