立铣刀类型:选择正确的加工工具

与仅沿轴向移动的钻头不同,立铣刀也设计用于产生横向切削,使其用途广泛。立铣刀可用于在所有方向上创建槽、切入、钻孔、跟踪和铰孔。在为您的 CNC 应用选择立铣刀类型时,至少有三个因素会影响您的决定:所需的形状、工件材料和表面光洁度。然而,还有更多变数在起作用。

下面,我们详细介绍了不同的立铣刀类型以及在选择最适合您的加工要求的类型时要考虑的因素。

如何选择立铣刀

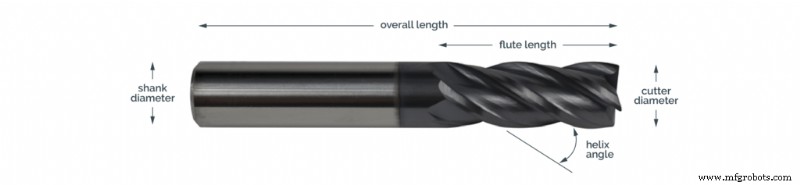

以下是立铣刀的基本几何形状及其不同部分的名称,我们将在本次讨论中更频繁地使用它们:

通常,您会被要求根据其类型、凹槽数量和涂层来选择立铣刀。这些选项对加工操作的成功起着重要作用。

通常,您会被要求根据其类型、凹槽数量和涂层来选择立铣刀。这些选项对加工操作的成功起着重要作用。

了解不同的立铣刀类型及其应用

| 类型 | 识别 | 应用程序 |

| 方头铣刀 | 也称为平面立铣刀;在拐角处有锋利的边缘并产生 90° 角以产生平底凹槽 | 通用铣削应用的多功能工具,包括仿形铣、槽铣、侧铣和面铣以及插铣 |

| 焊接式立铣刀 | 在刀柄上带有一个平坦部分,以避免在加工过程中打滑 | 在加工硬金属(如钛)时易于拉出 |

| 球头铣刀 | 产生等于刀具直径一半的半径 | 模具中的多维轮廓 |

| 半径立铣刀 | 也称为圆头立铣刀;有一个带有略微圆角的方形刀尖,以便均匀分布切削力 | 用于切割指定半径,例如在模具铣削操作中 |

| 精加工立铣刀 | 一个方形末端加上高数量的凹槽,以创造一个光滑的表面光洁度 | 需要高排屑和光滑精加工的侧铣加工 |

| 立铣刀 | 刀具末端的 60 度或 90 度点,带有两个或四个切削刃 | 定位、钻孔、铣削和埋头孔 |

| 粗加工立铣刀 | 凹槽中的许多齿可一次去除较大的表面积 | 以牺牲表面光洁度为代价一次性去除大面积材料 |

| 圆角立铣刀 | 90° 轮廓与圆角相结合,可去除锋利的边缘而不会破损 | 用于修整工件尖锐的外边缘 |

| 底切立铣刀 | 长柄上带有弯曲边缘的球头,看起来像棒棒糖 | 在多轴加工应用中创建底切 |

测量伸出度

术语“伸出”表示立铣刀的总长度。特定类型的立铣刀可以有不同的长度。所需的切削深度决定了理想的伸出。伸出过短可能会导致工作时主轴芯轴与工件发生碰撞,而伸出过长可能会导致刀柄向切削力的相反方向移动,从而导致刀具偏斜。理想情况下,切削深度应始终小于刃长,这应作为选择立铣刀时的指标。

选择理想的槽数

凹槽是刀柄下方用于排屑的深螺旋切削刃。立铣刀上的凹槽数量会影响切屑去除率、工件的表面光洁度以及加工过程中所需的进给率。如果保持较高的排屑量是首要任务,或者如果您正在修整铝等软金属,则选择较少数量的排屑槽(两个或三个)会产生最佳效果。另一方面,更多的凹槽确保了高质量的表面光洁度,但代价是整个过程中的高进给率。

选择材质

通常,切削材料必须比工件材料更硬,才能处理切削操作过程中产生的过多热量。在这方面,立铣刀有两种不同的材料:高速碳钢 (HSS) 和碳化钨。以下是两种材料的快速比较:

| 高速钢 | 碳化钨 | |

| 价格 | 便宜 | 昂贵的 |

| 推荐给 | 间歇切割应用 | 连续切割应用 |

| 切割速度 | 低 | 高 |

| 作曲 | 钢(金属) | 钨、碳和钴(陶瓷金属) |

| 高温耐磨性 | 低 | 高 |

| 整理 | 处理不好 | 高质量的整理 |

由于其耐磨性、高切削速度和高质量的表面光洁度能力,硬质合金刀具比高速钢刀具更受追捧。您的立铣刀可以进一步涂上 TiAlN(氮化钛铝),以将切削速度提高 25%。

选择正确的螺旋方向

根据螺旋方向,有两种立铣刀类型;上切和下切。上切立铣刀将切屑向上推,但会磨损顶部边缘。在下切立铣刀的情况下,情况正好相反。因此,如果您想在顶部和底部都获得光滑的表面,请选择压缩切割机,因为它旨在为切割胶合板、复合材料或层压板的两端提供干净的边缘。

轻松满足严格的 CNC 要求的本地合作伙伴

二十多年来,Industrial Metal Service 一直为旧金山湾区及其他地区提供金属服务。我们提供钛、铜和钢等新金属和剩余金属,并回收制造过程中剩余的可用废料,使用 X 射线荧光技术验证其质量和成分。此外,我们很乐意回收您破损或磨损的 CNC 加工工具,并为您提供公平的市场价值。

我们还专注于使用我们最先进的金属锯切设备将您的金属精确切割到您需要的加工尺寸。我们的 MetlSaw NF12-T12 能够切割 12 英寸厚的铝板,最长 12 英尺和 12 英尺宽,而我们的 Amada PCSAW 530 X 带锯采用脉冲切割技术可以快速、精确地切割坚韧的钛合金。

工业技术