使用高级仿真软件获得更清晰的图像

最新的可视化系统使制造商能够比以往更快、更高效地设计和制造产品。

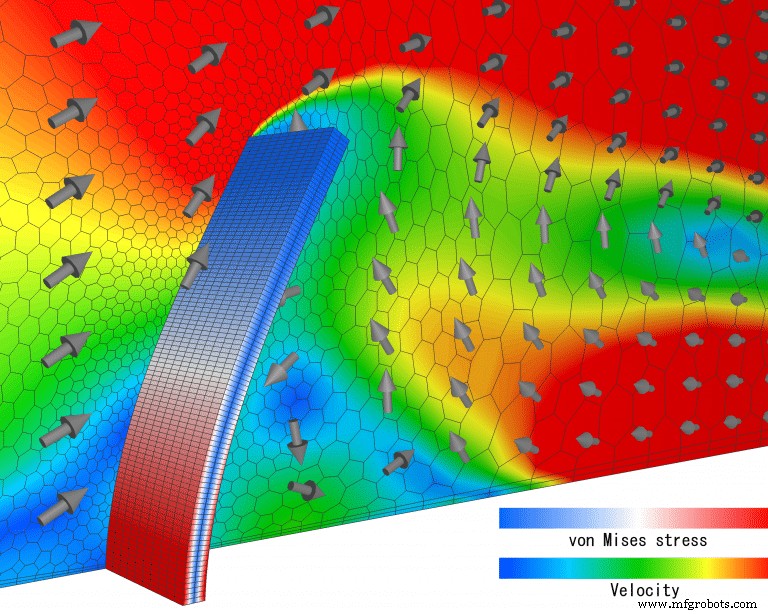

制造中的仿真正变得越来越普遍。先进的可视化应用无处不在,从车间 CNC 的加工到 NC 设备的离线 CAD/CAM 编程。在产材料疲劳应力通常在汽车和航空航天等恶劣环境中遇到,以确保新产品设计符合严格的质量控制。

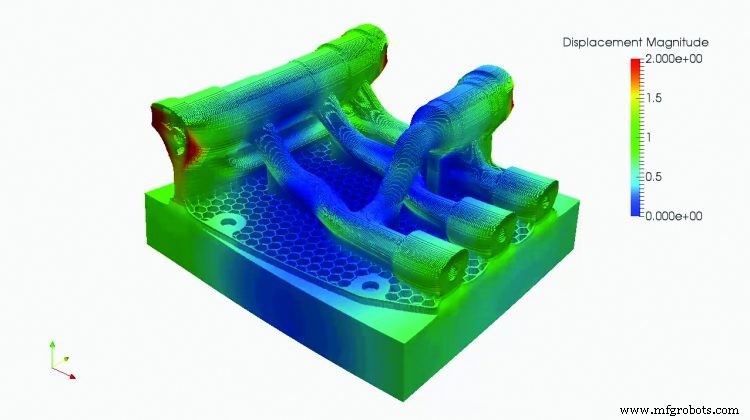

最新的 3D 可视化软件包迭代为制造商提供了加速其制造切割和装配操作验证的方法,通常具有接近 100% 的准确度。这种能力对于提高传统加工和新的增材制造工艺效率至关重要。

更精确的结果

总部位于德国汉堡的 Simufact Engineering GmbH 的业务部门联合创始人、管理合伙人兼首席执行官 Hendrik Schafstall 表示,一个主要趋势是使用模拟为用户提供更精确的结果,使用复杂的工具来获得材料特性。位于加利福尼亚州纽波特海滩的 CAE 开发商 MSC Software。制造商现在可以获得“所有相关工艺步骤和相关接口的工艺链模拟——主要是为了捕捉随后的碰撞和疲劳寿命的制造历史,并预测零件的局部特性以提高零件性能,”Schafstall 说。他补充说,对于 OEM 来说,仿真与 PDM [产品数据管理] 系统完全自动化。

Schafstall 指出,另一个趋势是使用来自制造过程模拟的更多信息,这些信息必须在设计阶段加以考虑。 “一个重要的驱动因素是增材制造和板材组装,”他说。他补充说,还更多地使用“按制造”的零件进行结构模拟以获得更精确的结果,并且模拟具有更强大的工艺窗口来检测在生产过程中必须监测和控制的主要影响参数。

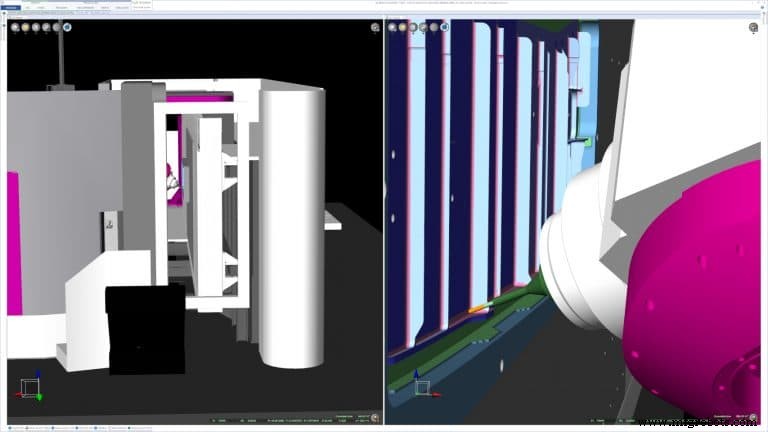

Mastercam CAD/CAM 软件开发商、康涅狄格州托兰市 CNC Software Inc. 高级分析师 Ben Mund 表示,提高实用“真实感”和更先进的分析能力仍然是所有类型仿真的主要趋势。 Mund 指出,今天的模拟为用户提供了“一个更深入了解机器所有运动部件的数学模型,它们如何与工具和工件相互作用,以及准确识别可能发生意外运动的位置和原因的能力。这些领域正在同步发展,为程序员提供了更多的信心,并提高了车间的生产力。”

Mund 补充说,准确的模拟在制造业中比以往任何时候都更加重要。 “随着越来越复杂的机器的出现,需要高精度的 NC 编程和机器将正确运行该程序的可靠信心,”Mund 说。 “对于商店来说,根据他们的需要进行不同类型的模拟也很有用。仅刀具路径仿真可以快速、清晰地查看零件中刀具的运动,并在路径上的任何点进行深度分析。机器级模拟通过添加机器环境扩展了该方法,显示了机器本身内移动的物品的任何潜在冲突。

“模拟对每家商店都变得越来越重要;随着机器和工具变得更加先进,提高生产力的动力和对连接反馈的需求变得更加普遍,”他继续说道。 “现实模拟在各个方面都在蓬勃发展。机器、工具、材料和预期最终工件之间相互作用的深度数学模拟驱动了车间需要的大多数实际应用。这是制造软件公司投入大量开发和测试 [预算] 的模拟的‘核心’。”

这种新的数学现实主义水平得到了增强,并通过添加“屏幕上的”现实主义而更具吸引力。 “这需要物理模型并使它们在用户看来尽可能真实,”Mund 说。 “在这里,您将看到机器及其所有活动部件(有时包括制造商徽标)的视觉构造、颜色和视觉材料选择以及其他显示选项,让程序员可以轻松查看并对其程序结果充满信心。”

模拟民主化

仿真工具的可及性一直是制造业中许多人的障碍,因为高端仿真(尤其是 CAE)通常由训练有素的仿真专家处理。然而,近年来,整个制造组织都在提供对这些可视化的更多访问。这种访问是通过与主机数据系统的连接来提供的,或者通过轻量级客户端应用程序,或者通过利用具有高性能计算 (HPC) 的云的力量,并利用超级计算机级别的能力来处理极其庞大、复杂的可视化分析。

“仿真软件的一个主要趋势是继续减少使用障碍。每个人都承认,仿真可以提供有价值的见解并节省时间和金钱,但在采用方面往往存在障碍,”加州圣拉斐尔 Autodesk Inc. 衍生式设计和仿真解决方案高级产品经理 Brian Frank 说。

“其中一些体现在成本和访问能力上。 Autodesk 一直在努力通过我们的订阅服务让用户比以往更轻松地访问世界一流的仿真技术,并且我们继续将更多的技术引入到 Fusion 360 等核心设计产品中。我们还继续确保用户不会需要专业的仿真知识,通过自动化和引导用户完成他们需要执行的工作流程,从仿真行为中获得价值。”

Siemens PLM Software Simcenter 产品营销全球总监 Ravi Shankar 表示,向数字化制造迈进凸显了将仿真工具推向更广泛受众的必要性,以应对当今数字化制造/工业 4.0 转型的速度。在德克萨斯州普莱诺。仿真对于将产品开发过程数字化的公司至关重要,因为当设计和制造过程在虚拟世界中得到正确仿真时,公司可以更快地将其设计推向市场。

Shankar 同意扩展模拟访问是一个重要的话题。 “近年来取得了很大进展,”他说,“但仍有一段路要走。我们可以将民主化视为组织内更多人执行模拟的能力,以及让更多人使用模拟而不必成为模拟专家的能力。”

Shankar 表示,西门子处于这一转型的最前沿,因为它在满足设计师需求方面的实力。 “这方面的一些例子包括在 Siemens NX 环境中集成仿真技术 [包括 CAD/CAM 和 CAE 功能];通过我们的 Simcenter FloEFD [Mentor Graphics 的计算流体动力学] 解决方案将仿真功能集成到其他商业 CAD 产品中;并且更广泛地通过我们在衍生式设计和可视化方面的投资,包括用于探索模拟结果的先进 VR 方法。”

对 CAE 解决方案的云访问还为制造中的非专家仿真用户增加了急需的可访问性。 “从历史上看,制造软件和 CAE 仿真软件分别是制造工程师和仿真专家使用的不相关的利基产品,”位于马萨诸塞州沃尔瑟姆和 Vélizy 的 Dassault Systèmes 的 Simulia 营销和战略计划副总裁 Subham Sett 指出-法国维拉库布莱。

“然而,随着今天 [对] 首次质量和降低生产成本的要求,公司正在寻求在实施之前利用模拟制造过程的好处。为此,需要一种集成方法将产品 BOM [材料清单] 与制造过程联系起来——包括对两者进行真实模拟。”

Sett 指出,达索系统在云端的 3DExperience 模拟产品无疑正在帮助模拟变得更加大众化,因为它们“只需要有限的本地硬件和 IT 支持即可获得大量的计算能力和模拟能力。”

CNC Software 的 Mund 补充说:“仿真已经普及到它成为任何 CAD/CAM 软件产品的预期组件的地步。随着通用模拟的普及,模拟的类型和深度也急剧扩大。在过去的二十年里,该行业已经从基本的刀具路径反向绘图转向材料去除可视化,再到机床环境的完整模拟。” Mund 说,用户对于什么应该作为 CAD/CAM 的标准组件可用的期望已经随之改变。

“虽然出色的独立解决方案仍然存在,并且在许多车间中占有重要地位,但仿真已成为车间工作流程中根深蒂固的一部分,以至于大多数 CAD/CAM 供应商认为它几乎与刀具运动本身一样重要,”他说。

投资于模拟

在过去几年中,最大的仿真厂商——欧特克、达索、西门子和现在的海克斯康——在仿真领域进行了大量投资,特别是在 CAE 多物理场应用方面。西门子在 2016 年斥资 45 亿美元收购了电子设计自动化 (EDA) 巨头 Mentor Graphics,还收购了 LMS International 和 CD-adapco 以构建其仿真产品组合。最近,瑞典斯德哥尔摩的计量巨头 Hexagon AB 于 2018 年收购了 NCSIMUL 刀具路径仿真和验证软件开发商 Spring Technologies。

西门子的 Shankar 说:“西门子一直非常积极地在仿真领域获取和集成解决方案,作为更专注于提供数字创新平台的一部分。” “通过 Simcenter,我们提供了业内最广泛、最深入的模拟和测试产品组合之一。这包括我们收购 LMS 和 CD-adapco 的能力,这有助于我们在系统仿真、高级 3D 仿真、测试和流体仿真等领域进行扩展,我们将所有这些都与设计探索和仿真数据管理解决方案相结合。”

他补充说,借助 Mentor Graphics,西门子在电气和电子领域获得了先进的能力,并加强了其为设计工程师提供的产品,特别是通过 CAD 嵌入式流模拟,并指出 Mentor 的硬件测试解决方案也是产品组合的重要补充。此外,西门子在 1 月份发布了其 Simcenter 3D 平台的完整更新,增加了更快的建模和更准确的模拟。

“所有行业的高价值客户应用程序越来越需要针对所有物理场、所有规模的仿真能力,”达索的 Sett 指出。 “为了补充我们在结构和多体仿真方面的现有优势,达索系统最近通过收购 PowerFlow、XFlow 和 Wave6 产品线获得了强大的流体和声学仿真能力。此外,我们还收购了 CST Studio 套件产品线,它为电磁仿真提供了补充能力。”

提高准确性、易用性

由于期望在制造运营中实现真正的数字双胞胎,开发人员正在提供更高的真实性和准确性。 “当今制造商的 CAE 模拟非常真实和准确,可以使用预测的制造变形来对设计进行负面补偿,因此制造的零件在设计零件的要求公差范围内,”Sett 说。 “简单来说,我们可以预测由于制造过程导致的零件形状变形,然后考虑这种变形,使成品零件与所需的几何形状相匹配。

“仿真用户正在寻求准确性、速度、易用性以及与制造软件的集成,”他补充道。 “此外,制造工程师需要易于使用且直观的仿真工具,无需深入的仿真背景。” Additive 对仿真的使用也在快速增长,因为在传统制造中无法创建设计的能力导致对仿真设计迭代的需求更大。 “制造业中的许多前沿模拟工作都与增材制造有关,”Sett 说。

在当今互联的先进制造装置中,仿真在加快设计上市、降低成本以及最大限度地减少或消除制造缺陷方面具有很大潜力。 MSC Software 的 Schafstall 指出,仿真可以带来“许多不同的成本节约潜力,具体取决于应用程序”,以及更快的上市时间、更深入的洞察力、流程理解和内部知识转移。他说,其他优势包括额外的潜在制造变化,以及更强大的工艺窗口,可以证明更多想法。

他补充说,在生产开始之前,模拟会为用户提供更详细的信息。 “更好地了解制造过程及其问题将有助于 [创建] 更可制造、更优化的设计,”Schafstall 说。 “这也意味着制造模拟将在[增材制造]的设计阶段越来越多地移动。”

2 月,MSC Software 发布了其新的 CoSim 引擎,该引擎旨在为多物理场框架内不同求解器/学科的直接耦合提供协同仿真接口。 CoSim V1.6 版本使工程师能够在 MSC 的 Adams 多体动力学 (MBD)、Marc (FEA) 和 scFLOW (CFD) 应用程序之间建立联合仿真模型,并涵盖广泛的工业规模应用程序。据 MSC 称,CoSim 引擎为复杂的多物理场应用提供了更高的准确度、精度和性能。

根据 Autodesk 的 Frank 的说法,当今的产品从未像现在这样能够实现如此高水平的真实准确度。 “凭借当今可用的计算能力,我们可以以前所未有的方式深入了解制造过程,还可以设计实验以了解可以使用哪些材料、工艺设置和设计参数的组合来获得最佳结果。无论是机器操作的 NC 模拟,还是注塑模具性能或增材金属 3D 打印等工艺模拟,用户都可以最深入地了解他们对车间的期望,”Frank 说。

他指出,Autodesk 拥有自己的生产和测试实验室,不断评估其软件的准确性和可预测性。

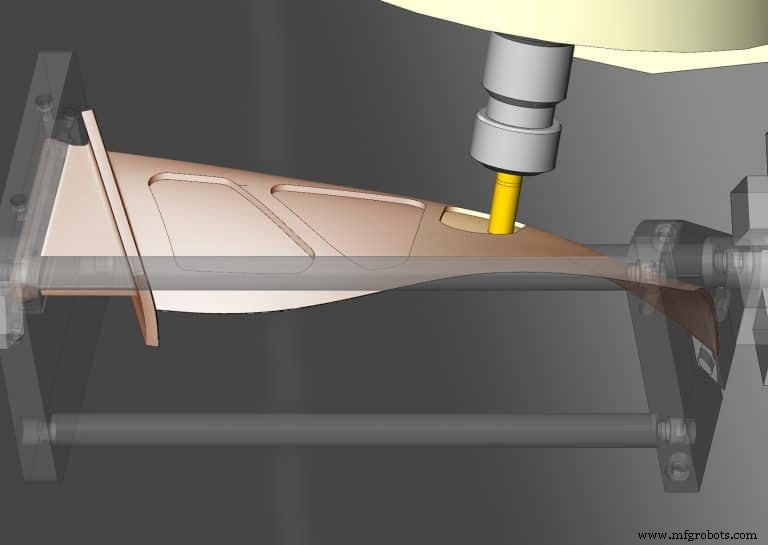

模拟数控切割

在 NC 仿真中,仿真和验证刀具过程为制造商提供了刀具路径切削运动的清晰画面,包括机床中除实际刀具之外的所有其他运动元件。借助波士顿 NCSIMUL Hexagon Production Software 的最新模拟和验证软件,用户可以获得一个可以完成大量工作的全自动系统,新的模拟自动化功能现在已集成到母公司 Hexagon Manufacturing Intelligence 的 Vero Software 的 CAD/CAM 软件系列中,包括EdgeCAM、WorkNC、AlphaCAM等Vero品牌,以及Mastercam、Siemens NX CAM等15款第三方应用。

NCSIMUL 表示,计划于 4 月发布的 NCSIMUL 2020 更新通过其应用程序编程接口 (API)、更新的图形用户界面以及包括测量和控制在内的整个生产过程中的完整材料清单,与 CAM 系统实现了更好的集成。总经理 Silvère Proisy。他补充说,自动控制功能有助于改善与 CNC 机床的连接,能够读取车间的所有参数。 “我们将程序员连接到车间,”他说,“所以他们不必离开电脑。这对于需要 CAV(计算机辅助验证)的五轴机床来说更为关键。”

他补充说,最新的 NCSIMUL 系统提供了更逼真的模拟。 “我们逐量减少;你可以看到扇贝,看到零件上真正的切口,”Proisy 说。 “这真的很现实,细节非常好。我们真正实现了流程自动化,使用模板将您的修改发送到 NCSIMUL,NCSIMUL 在黑匣子中运行模拟,并显示您的程序是否安全。新内容是关于我们可以实现多少自动化的详细信息,以及我们去年添加的不仅针对铣床的新优化,还针对车床进行了新优化。”

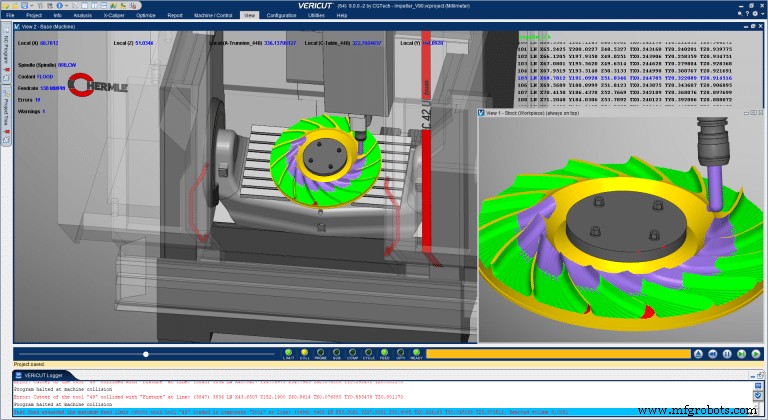

对于最新一代的机床,模拟和验证切削过程从未如此重要。加州尔湾市 NC 模拟/验证开发商 CGTech 的 Vericut 产品经理 Gene Granata 指出:“新型 CNC 机床变得越来越复杂,移动速度也越来越快。今天的机床具有更多的运动部件、增加的功能和许多新的使事情正常工作所需的 M 和 G 代码。即使是像“更换工具”这样看似简单的动作,也会以惊人的速度发生。当切削工具和 CNC 机床被推到极限时,灾难性故障可能会非常迅速且出乎意料地发生。”

优化 NC 代码和用于创建它们的流程是大多数 NC 商店的重点,Granata 说。 “利润率下降和竞争加剧是主要原因;尽可能优化和准确的成本估算对于企业的生存至关重要,”他补充道。 “使用 Vericut 等软件进行力优化可确保所有 NC 程序以最佳切屑负载进行切削,将动态切削力保持在安全范围内,并实现更准确的加工时间预测。”

准确的模拟是生产力的关键,Granata 说。 “模拟在数字孪生机器模型上运行的 NC 代码可以让 CNC 机器制造零件,而不是将宝贵的机器时间浪费在验证上。使用模拟,“几乎”消除了可能导致车间严重问题的潜在崩溃和加工错误,从而避免代价高昂的停机时间和进度延误。

“当可以访问更准确的数据时,模拟可以做得更好,”他继续说道。 “例如,需要精确的机器模型来精确检测潜在的机器碰撞。同样,切削工具的详细模型有助于验证在加工过程中是否可以自信地达到零件特征并正确使用[例如具有安全的斜坡角度]。当从云端下载具有推荐切削性能参数的切削刀具时,程序员也可以放心,他们正在使用适当的进给和速度进行加工和优化。”

根据 Granata 的说法,数字孪生 CNC 机床上的 NC 级仿真被视为验证 NC 程序能否在预期的 CNC 机床上正常运行并按预期生产加工零件的最全面方法,不会遇到碰撞,超出轴行程限制,或因不正确或缺失的 NC 代码而造成事故。 “NC 级仿真也是 NC 程序优化的最佳选择,因为可以同时应用最佳切削方法和机器的能力/限制,”他指出。

据 CGTech 称,最新的 Vericut 版本 9 使用更先进的 OpenGL 图形功能来提供卓越的图形显示质量和性能。增强的图形提高了视图的功能和一致性,使软件的所有功能都可以进行测量、应用截面切割以及比较理论设计模型与模拟切割部分。

为 Vericut 用户提供的一些功能包括新的重启功能,Granata 说。 “当在 NC 程序中发现错误时,用户可以在错误发生前一两个块进行更正并重新启动仿真,然后继续验证更改是否是他们想要的。”力优化器将提供更优化的加工和改进的力图交互。还将为希望测试自己的刀具到库存切削条件并使用收集到的数据来推动 Vericut 的 Force NC 程序分析和优化的车间提供新的 Force Calibration 产品。

自动化控制系统