产品制造中的铝注射成型

注塑成型是一种用于生产原型和真实产品的制造工艺。它可靠且高效,因为它可以生产质量和产量更高的复杂产品零件。注塑成型过程在很大程度上取决于更好生产中使用的设计和材料。因此,寻求更简单的模具工艺,以更低的成本生产更好的产品的制造商倾向于使用铝注射成型。

传统的注塑成型工艺/钢注塑成型工艺肯定会生产出耐用的产品。但是,它们还有很多不足之处,因为它们不能保证快速生产。在本文中,我们将讨论铝注塑模具,它们的优点、缺点和特点。继续阅读。

什么是铝射出成型?

铝注射成型是一种基于注射成型的创新技术,用于使用铝制模具生产零件(原型/真实产品)。它是快速成型中钢注塑成型的完美替代品,在汽车、航空和工业流程中得到广泛应用。

铝模具是理想的选择,因为它保证了用最少的零件轻松生产复杂产品。此外,它还保证了结构一致、精度高、表面光滑的稳定产品。这是因为它的特性,例如它能够有效地从模具中传递热量并保证更快的产品成型。

铝射出成型 VS 钢注射成型

传统的注塑成型依靠钢质注塑模具来生产大量零件。但是,钢模有一定的局限性。因此,需要一种替代工艺,如铝成型工艺。

基于不同的特点,铝注塑模具和钢塑注塑模具有很多区别。这超出了制造它们所使用的材料(铝和钢),并且更多地基于它们的特性、设计和应用。

以下是注塑成型用铝模和钢模的几个显着区别。

· 灵活性

钢制模具不灵活,因为它们的硬度是由于模具的重要部件设计后的热处理造成的。但是,与钢注塑相比,铝模具的材料更软。

它的设计允许单独创建其模具部件,从而更容易移除以调整原型。

· 周转时间

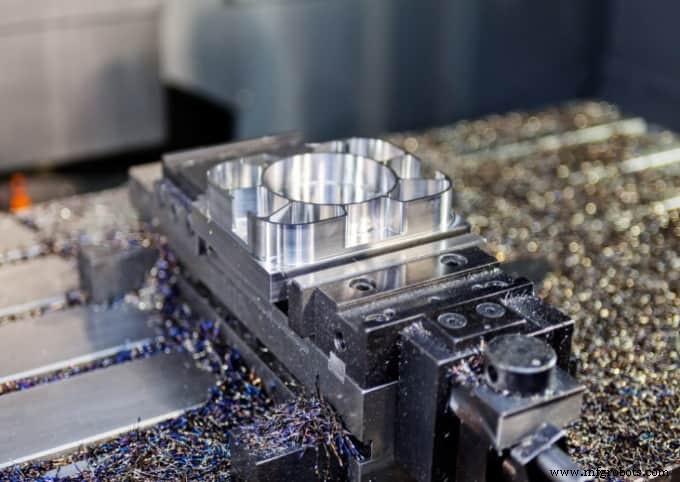

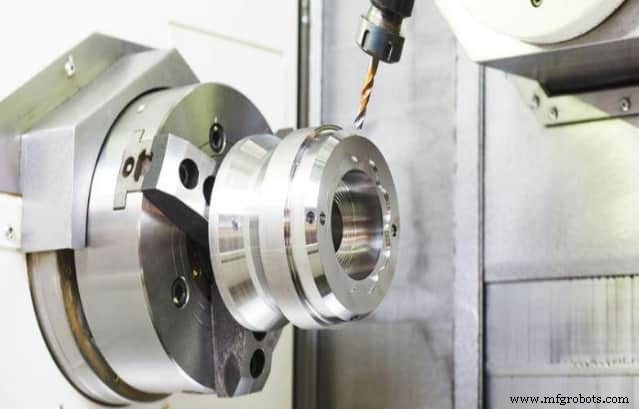

铝塑注塑模具是使用铝材通过数控加工工艺制造的。有时,当型腔必须有尖角时,制造商会使用电火花加工 (EDM)。然而,一个典型的铝型腔在大约 10-15 天内制成,因为该过程只需要机械方法。不需要特殊的制造设备或热处理。

钢注塑模具也来自相同的工艺。然而,它们价格昂贵,并且需要几个月的时间来制造。这是由于钢的刚性和硬度。由于钢材的硬度,它需要特殊的制造设备并经过热处理以延长其模具寿命。

· 模具坚固性

模具坚固性是指模具在过度腐蚀或磨损之前可以制造的零件数量。这个因素在很大程度上取决于模具的设计和基因组成。

钢注塑模具很硬,因为它们的制造过程包括热处理。它们的关节也很少,这使得它们坚固耐用。因此,钢注塑模具可以生产数百万个零件。

然而,铝制原型模具来自铝,与钢相比,铝是一种柔软的材料。因此,它的模具坚固性比钢制注塑模具差。尽管如此,由铝制成的合金强度高,可以保证批量生产多达 5000 个零件。

· 制作时间

生产时间是从聚合物注入到最终产品弹出所用的时间。它是批量产品制造过程中的一个重要因素,它取决于模具的材料、温度和压力。

铝注塑模具的强度不足以承受强烈的压力和温度。因此,铝制原型模具的生产时间通常在 40-70 秒之内。但是,钢制注塑模具比铝制模具更能承受高温和高压,生产零件只需几秒钟。

铝制模具的特点 用于注塑成型

铝因其许多特性而在模具中很有用,这有助于以合理的成本制造小批量注塑模具。在它的特点中,以下是使其成为铝注射成型和一般模具的理想选择的重要特点。

· 热膨胀和冷却速率

铝的热膨胀系数很高。因此,加热到合适的温度后,很容易冷却,生产速度快。

这使其成为需要快速有效生产的产品制造过程中的重要材料。它还使其成为注塑成型工艺的理想选择。

· 金属特性

至于工件精度,需要具有足够机械强度和刚度的工具。铝具有很强的金属特性,使其刚性和强度保持在一定水平。它还具有延展性,使其成为使用工具的合适材料。

在制造过程中,工具必须足够坚固。在铝注塑成型中,正确选择切削参数、等级和几何形状也将导致更高效的铝成型工艺。因此,用于模具的铝合金将提高生产率,同时降低单位零件成本。

铝注射成型的优点

· 成本

与制造注塑模具的钢相比,铝注塑模具的成本更低。模具的整体价值和投资回报很大程度上取决于模具的使用情况。然而,如果所有其他因素都相同,铝的初始工具投资会更少。

· 领先

铝模具保证了产品生产的更快路径。从设计模具到实现最终产品,钢注塑成型可能需要几个月的时间。然而,铝注塑模具只需要几天的时间来创建模具、原型和制造最终产品。

· 适合小音量

对于零件的小批量批量生产,铝塑注塑模具提供更好的价值。这是因为它们在提供较低的前期成本和生产数以千计的可靠零件方面的可靠性。

· 加工时间

铝制原型模具比钢制模具散热快得多。因此,它们可以更快地加热和冷却。在注塑成型过程中,冷却时间占成型过程的整个周期。因此,选择铝成型工艺可以缩短周期,从而加快零件的生产速度。

· 更好的产品

凹痕、空洞和烧伤痕等零件缺陷的最大原因之一是加热和冷却不均匀。铝模具优异的散热特性提供了一个优势,可以让模具快速均匀地加热和冷却,从而减少不良零件和废品的数量。

· 易于维修和修改

由于钢的极端硬度,损坏或变形的钢模具可能被证明是极其困难和昂贵的修复。通常,新模具是唯一的解决方案。然而,铝塑注塑模具由较软的材料制成,其设计可分离且简单明了。此功能便于在铝注塑模具出现错误的情况下进行维修和修改。

将您的设计文件上传到 RapidDirect,以获得有关使用铝制模具制造的注塑件的制造建议。

铝注射成型的缺点

· 耐用性

铝塑注塑模具适用于较小的零件运行。然而,钢模具更耐用,因为它们耐腐蚀、耐磨且热稳定。这样可以生产更多产品。

然而,工程师可以通过镀镍或退火铝模具设计复制钢的相同耐用性。这会增加铝注塑模具的成本,从而抵消与铝模具相关的成本优势。

· 有限的表面光洁度

与钢模具相比,铝塑料注塑模具由于其低密度而提供有限的表面光洁度。钢的高密度允许通过添加钢嵌件来选择各种纹理和定制饰面。

· 部分闪光

溢料是由于不再紧密贴合的磨损型腔在模具上形成的多余材料。铝塑注塑模具经过数千次生产循环后,会出现磨损和不合格现象,导致产品出现溢料。

· 更少的产品

铝注塑成型不能长时间承受与注塑成型工艺相关的高温和高压。因此,它们不适合长期大批量生产。

· 复杂性

由于模制零件对模具的影响,工程师无法在需要进行修改的情况下改进铝模具设计。然而,钢模具可以通过热处理来增韧,以处理不同密度的开发材料。

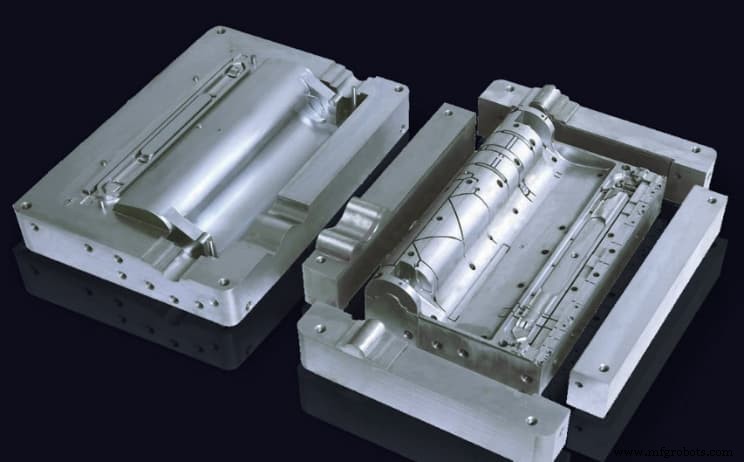

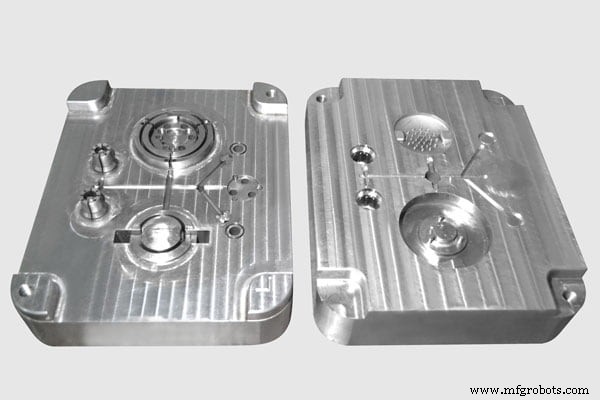

铝射出成型设计

铝模设计是产品制造设计过程中必不可少的一步。这是因为它决定了产品的耐用性和模具的效率。

以下是设计专家在进行铝模具设计时必须考虑的做法。

· 为可能的修订做好准备

在铝模具设计期间,您的设计包括一个潜在的修改程序是有益的。虽然这可能会增加铝注塑模具的成本,但在以后需要修正时可能会证明具有成本效益。

可以在不创建能力的情况下在一开始就进行修改。然而,在大多数情况下,它涉及到牺牲工具。

· 确保壁厚均匀

一方面,铝模具设计中较薄的部分往往首先冷却和固化。另一方面,密集区域充当水库,在较轻的细胞冷却和硬化时为它们提供食物。

尽管如此,大多数零件具有不同的横截面,并且往往比较厚的零件冻结得更快。因此,进料路径必须考虑到厚截面和薄截面的凝固。

这样做可以确保塑料部件的厚度恒定,简化铝成型工艺,并允许快速进行渐进凝固。

· 使用合适的合金

在设计铝塑注塑模具时,硅是最适合用作合金的元素。这是由于其比热容高,即比铝更能保持热量。

硅不是唯一合适的合金。使用的任何合金都应具有较短的凝固范围,因为它有助于提高产品的固体机械性能。

· 注意零件细节

在设计铝塑注塑模具时,不要在设计中使用尖角,而是使用圆角。过程中尖角的存在可能会显着影响所生产零件的收缩率,从而导致开裂或永久变形。

· 使用插入

不同形状和不同材料的嵌件(例如黄铜螺纹嵌件)可以整合到铝模具设计中,以提高模具的耐用性并在需要时提供超硬表面。

结论

用于塑料注塑成型的铝模具的故障通常是由于设计不佳或模具操作不当,以及铝合金选择错误造成的。因此,本文介绍了铝注射成型及其特点,以及一些设计技巧。

铝制原型模具似乎势不可挡。但是,选择对流程有深入了解并在处理产品开发方面有着出色记录的合适公司,您可以保证更好地形成产品。

我们 RapidDirect 在产品制造中提供优化的铝注塑模具设计。请咨询我们的支持团队以获取制造建议。如果您已经有 CAD 文件,请立即上传以获取设计的即时报价。

常见问题解答

铝注塑模具能用多久?

铝注塑模具的寿命取决于其在产品制造中的使用。当用于原型制作时,由于模具的密度,铝注塑模具可以生产几千个零件。然而,当用于密集的产品制造时,寿命会缩短。

近来,表面涂层和阳极氧化等工艺已被纳入,以提高铝模具的耐用性,使其在生产周期中发挥作用。

铝或钢注塑成型的使用很大程度上取决于您的设计性质和您打算实现的产品类型。虽然这两种注射工艺是互补的替代方案,但它们都具有明显的优点和缺点,工程师在采用制造工艺之前必须考虑这些优点和缺点。

工业技术