压铸的优缺点:详细回顾

压铸是制造金属零件的最灵活和创新的制造技术之一。齿轮、锁具、汽车和摩托车零件的几个部件是用压铸制造的。如果您为自己的应用选择压铸工艺,最好事先了解其优缺点。

在本文中,您将详细了解压铸的优缺点。此外,我们会将其与其他一些常见的制造技术进行比较,以帮助您做出最佳选择。

什么是压铸 ?

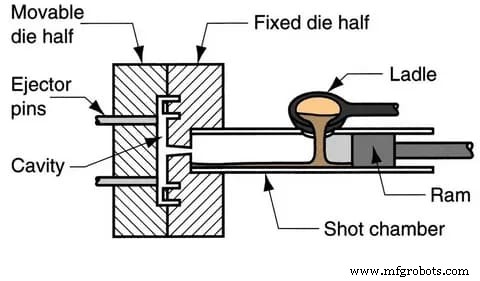

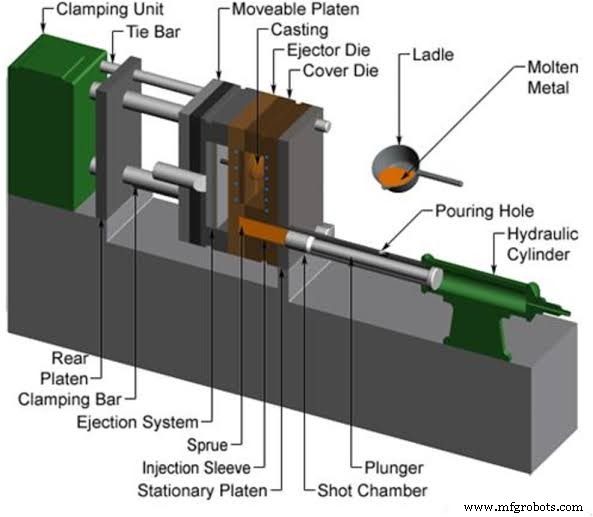

压铸是一种制造过程,涉及在极端温度和压力条件下将熔融金属和合金放入钢模具中以形成所需的形状。压铸工艺与塑料注射成型非常相似。但主要用于低熔点、高流动性的有色金属,如铝、锌、铜、镁等。

压铸机有两种类型,热室压铸机和冷室压铸机。

热室铸造机具有内置熔炉,可将金属加热至熔融状态,然后将其转移到模具中进行成型,这可以加速循环生产。相比之下,在冷室机器中,加热金属是在单独的炉子中进行的。

热室机铸造低熔点金属合金,如锌、铜和铅。另一方面,冷室机是高熔点金属和耐腐蚀的首选。因此,您选择的工艺材料决定了使用哪台机器。

压铸的优缺点

在简单了解压铸工艺之后,让我们深入了解它的优缺点。不过,我们先做一个简单的总结,如下图所示。

| S/N | 优势 | 缺点 |

| 1 | 提供高生产效率。 | 模具的成本可能很昂贵。 |

| 2 | 可以轻松生产需要高精度标准的薄壁零件和内部组件。 | 在制造大型零件时遇到制造困难。 |

| 3 | 产生具有精细晶体结构和出色机械特性的零件。 | 不适用于具有极高熔点的黑色金属和金属合金。 |

| 4 | 经济的制造工艺,尤其是大批量生产。 | 容易造成夹气,导致铸件产生气孔。 |

| 5 | 后处理操作成本低,因为制造的零件具有良好的表面光洁度。 | 根据零件的复杂程度,循环生产可能需要很长时间。 |

压铸技术的5大优势

1.复杂的薄壁零件

铝压铸件可以制造形状复杂且重量轻的部件,但具有出色的强度重量比,使其优于其他金属成型铸件和熔模铸件。铝合金压铸件厚度可低至0.5mm;锌铸件的壁厚甚至可以低至0.3mm。

2。高机械性能

压铸产品具有优异的机械性能。当液态金属在高压下凝固时,产品看起来是精细、致密和结晶的。压铸件是刚性的,具有较高的硬度和强度。此外,它们还具有更高的耐用性和高导电性。

3.高尺寸公差

压铸生产具有高耐用性和尺寸精度的零件。即使暴露在恶劣的条件下,零件也会随着时间的推移保持其尺寸精度。因此,压铸用于制造需要高精度和准确度标准的复杂机器内部零件。

压铸比其他铸造工艺保持更严格的公差。也就是说,以最小的变化生产零件。 GB/T 1800-2009中压铸件的典型公差等级为IT13~IT15。更高的精度可以达到IT10~W 11。因此,压铸优异的尺寸精度避免了机械加工的需要,提高了合金的利用率。

4.光滑的表面

压铸件具有光滑、一致的结晶表面。压铸工艺合金熔融金属合金填充模具并创建精确的形状。因此,只要模具成型良好,工艺处于正确状态,零件就会变得细腻光滑。

由于制作有光泽的零件,因此除了定制需求外,无需进行额外的后处理操作。更重要的是,压铸完成后,产品可以发货发货。这可以减少总周期生产时间。

5。 批量生产的成本效益

由于压铸件的表面通常很光滑,具有出色的机械特性,因此压铸件通常需要较少的加工。在某些情况下,根本不需要加工。因此,在二次操作上的花费减少了。压铸降低后加工成本的能力有助于确保其成本效益。

值得注意的是,压铸机、模具和其他相关类型的设备非常昂贵。然而,大规模生产有助于在整个生产过程中更好地分配成本,从而使压铸过程更加经济。

压铸技术的5个缺点

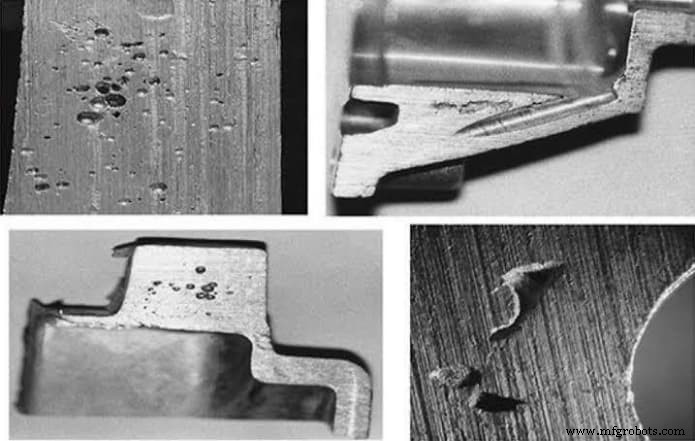

1.轻松生成孔隙度

在压铸过程中,熔融金属以高速快速填充模具型腔,但型腔缺乏透气性。因此,影响制造零件结构完整性的气泡往往会被困在铸件中。

压铸件中气腔的存在会在暴露于恶劣条件下(例如通过热处理硬化)时影响这些部件。此外,此类零件易于加工困难。因此,零件的加工余量应保持最小。否则,压铸表面的硬化层会被去除,从而暴露表面。

2。通常只支持有色金属

一般来说,压铸最适用于熔点低于黑色金属合金的有色金属。然而,该工艺支持铁和钢等铁合金。黑色金属具有非常高的熔点和低耐腐蚀性,导致模具寿命低。因此,制造商总是选择有色金属合金进行压铸。

此外,铸造黑色金属具有许多复杂性和一些无法预料的并发症。因此,制造商只在压铸操作中坚持使用有色金属。

3.不适合小批量生产

压铸不是小批量生产的实际选择,因为压铸机的模具成本和维护费用相当昂贵。因此,该工艺成本高,对于小规模生产来说似乎很复杂。

然而,大规模生产变得具有成本效益,因为成本很好地分布在生产的许多物品上。供应商不建议为小规模项目提供压铸服务,因为该工艺似乎比其他生产方法更昂贵。

4.低模具寿命

高熔点金属和合金会影响钢模的有效性。这些金属,如铜,对抵抗热变形有广泛的要求。高熔点合金的持续存在会使模具变形,从而降低其耐用性。

5. 大型资本投资

与其他铸造工艺不同,用于压铸的铸造机、模具和其他相关设备成本高昂。没有必要的设备,就不可能进行压铸。尽管使用锌等廉价材料来降低成本,但整个生产过程仍然很昂贵。只有在大批量生产中压铸才具有成本效益。

压铸优势:与其他制造工艺比较

我们已经讨论了压铸的优缺点。然后,让我们将压铸与其他常见的制造技术进行比较,说明为什么它是工业中重要的制造工艺。

压铸与砂铸

比较压铸和砂型铸造,压铸被证明是一种优越的制造工艺。以下是证明压铸比砂型铸造更好的技术的标准。

- 压铸需要较少的机加工和其他精加工操作。

- 压铸具有更好的尺寸公差和更高的生产效率。

- 气孔在压铸和砂铸中都很常见。不过压铸有预防措施,但砂型铸造几乎不可能。

- 更好的表面性能。

- 需要更少的劳动力。

- 压铸使用钢模,砂铸使用砂模。

- 砂型铸造不适合制造薄壁部件,而压铸则适合。

压铸与注塑成型

与注塑成型相比,压铸似乎也有优势。以下是压铸相对于注塑成型的优势。

- 压铸产品具有更好的机械性能。它们更坚固、更坚硬、更坚韧,并且具有更高的耐热性。

- 压铸具有更高的尺寸稳定性。因此,更适合需要高精度和准确度的零件。

- 与压铸件不同,塑料产品可能容易受到紫外线辐射。

- 压铸产品更耐用,可以更好地承受压力、风化和重载情况。

- 压铸的生产周期更快。因此,制造商可以在更短的时间内生产大量零件。

压铸与过度锻造

锻造涉及在极端压缩力下塑造金属。然而,压铸证明在以下方面优于锻造:

- 压铸可以更好地制造复杂的形状和几何形状。

- 它具有更高的尺寸稳定性。

- 薄壁部件的生产是锻造的一个问题。

- 压铸模具更便宜。

为您的压铸件选择 RapidDirect

从这篇文章中,您现在可能对压铸的优缺点有了广泛的了解。你知道压铸是大批量生产和高尺寸精度零件的顶级制造工艺。

需要具有成本效益的压铸服务?信誉良好的在线压铸服务提供商 RapidDirect 适合您。

我们是一家通过 ISO 90001:2015 认证的公司。因此,我们保证我们所有的服务都是业内最好的服务之一。更重要的是,我们拥有一流的技术人员,他们在压铸和其他相关技术方面知识渊博,经验丰富。

此外,我们提供最适合您的定制需求的各种固体材料。同样,我们提供多种表面处理选项来帮助改善压铸件的特性。此外,我们有专家和专业人士就如何最好地执行您的订单提供建议。

更重要的是,我们有一个在线制造报价平台,可让您为您的压铸件获得快速且具有成本效益的报价和免费的 DfM 分析。在我们的数字平台下订单后,您还可以监控每个生产阶段。

常见问题解答

如何降低压铸件的孔隙率?

气孔是压铸的主要缺陷。以下是降低压铸件孔隙率的方法。

一个。在每个生产阶段保持严格的质量控制措施。

湾。使用有助于在熔化时释放一些溶解气体的添加剂。

C。每次铸造后润滑模具——这样可以减少孔隙率。

d。尝试在铸造过程中在模具型腔内产生真空。

e.合理设计模具,方便金属液的流动和流动。

为了最大限度地降低压铸的模具成本,下面的指南应该会派上用场。

一个。尽量简化设计。太多复杂的细节往往会增加成本。因此,最好去除对结构完整性和零件整体性能不重要的复杂细节。

湾。尽管压铸可以轻松制造薄壁部件,但最好减少或避免使用它们。由于这些薄壁通常需要机加工;因此它们吸引了额外的制造成本。

C。避免不必要的公差。过多的精度要求会导致加工成本增加。

d。尽量避免使用 3 轴或 4 轴 CNC 机床难以访问的特征和底切。

金属注射成型 (MIM) 和压铸是类似的制造技术。他们都使用金属和合金制造零件。主要区别在于两种方法中使用的金属类型。压铸主要使用铝和其他有色金属。相比之下,金属注塑成型使用钢、铁、镍和其他MIM合金。

工业技术