克服长距离加工的持续挑战

当前制造业的一些趋势正在加大制造精密孔和使用加长刀具进行车削操作的难度。对更严格的公差和可靠的可重复性的需求不断增长。新的高性能工件材料更难加工,增加了加工系统内的应力。为了节省时间和金钱,制造商正在将多个零件整合成单个整体式工件,这些工件需要在多任务机床上加工深孔和车削复杂部件。

寻求克服这些挑战的制造商必须研究其加工系统的所有元素,并应用确保成功的技术和工具。关键要素包括机床稳定性、刀具夹持、工件夹紧和刀具几何形状。一般来说,坚固的夹具、刚性刀具和仔细的刀具应用构成了精确、高效的镗孔和长距离车削加工的基本基础。

石油和天然气、发电和航空部件的生产商是更新工具和技术的主要候选者,因为他们经常处理需要使用加长工具的大型复杂零件。许多零件由难以加工的坚韧合金制成,因此会产生很高的振动切削力。一般来说,几乎所有制造商都可以从提高生产率和降低长距离钻孔作业的成本中受益。

偏转和振动

深镗与其他切削操作的区别在于,切削刃在孔中操作,距离连接到机器的距离较远。长距离内部车削操作具有相似的条件,这些钻孔和车削操作都可能涉及带有间断切削的孔,例如泵或压缩机外壳等工件上的情况。产生的刀具悬伸量取决于孔的深度,并可能导致镗杆或加长车刀偏斜。

挠度会放大切削过程中不断变化的力,并可能导致振动和颤动,从而降低零件表面质量、快速磨损或损坏切削刀具并损坏主轴等机床部件,并导致需要昂贵的维修和长时间的停机。变化的力是由机器部件不平衡、系统刚性不足或加工系统元件的共振引起的。当切屑形成和断裂时,刀具周期性地加载和卸载,切削压力也会发生变化。加工振动的负面影响包括表面光洁度差、孔尺寸不准确、刀具磨损快、材料消耗率降低、生产成本增加以及对刀柄和机床的损坏。

机器刚性和工件夹具

在加工操作中控制振动的基本方法包括最大限度地提高加工系统元件的刚度。为了限制不必要的运动,机床应该由刚性、重型结构元件制成,并用混凝土或其他吸振材料加固。机器轴承和衬套必须牢固。

工件必须准确定位并牢固地固定在机床内。夹具的设计应以简单和刚性为主要考虑,夹具应尽可能靠近切割操作。从工件的角度来看,薄壁零件或焊接零件以及没有支撑部分的零件在加工时容易产生振动。可以重新设计零件以提高刚度,但此类设计更改会增加重量并损害加工产品的性能。

工具夹

为了最大限度地提高刚度,镗杆或车刀杆必须尽可能短,但要保持足够长以加工整个孔或部件的长度。镗杆直径应尽可能大,以适合孔并仍能有效排出切屑。

随着切屑的形成和断裂,切削力会上升和下降。力的变化成为额外的振动源,它可能与刀架或机器的自然振动模式相互作用,并自我维持甚至增加。这种振动的其他来源包括磨损的工具或那些没有通过足够深的工具。这些会导致过程不稳定或共振,共振也会与机器主轴或刀具的固有频率同步,从而产生不必要的振动。

长的镗杆或车削杆悬伸会在加工系统中引发振动。振动控制的基本方法包括使用短而刚性的工具。棒材长径比越大,发生振动的可能性就越大。

不同的棒材提供不同的振动行为。钢筋的抗振性通常高达 4:1 的钢筋长度与直径 (L/D) 比。由钨合金制成的重金属棒材比钢更致密,并且可以处理 6:1 范围内的棒材比的 L/D。整体硬质合金棒材提供更高的刚度,并允许高达 8:1 的棒材比的 L/D,但可能存在成本较高的缺点,尤其是在需要大直径棒材的情况下。

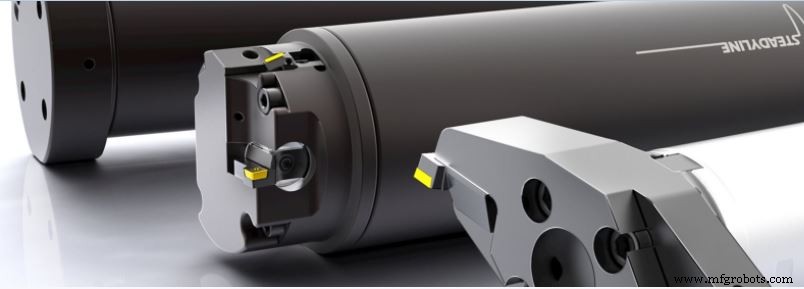

阻尼振动的另一种方法是使用可调杆。该杆具有内部质量阻尼器,旨在与不需要的振动异相共振,吸收其能量并最小化振动运动。 Steadyline ® 来自山高工具的系统(见侧边栏) 例如,具有预调减振器,该减振器由高密度材料制成的阻尼块通过径向吸收元件悬挂在刀架杆内。减振器质量在被切削刀具传递到杆身时立即吸收振动。

更复杂和昂贵的主动式刀具振动控制可以采用电子激活装置的形式,该装置感知振动的存在并使用电子执行器在刀架中产生二次运动以消除不需要的运动。

工件材料

工件材料的切削特性可能会导致振动的产生。材料的硬度、积屑瘤或加工硬化的趋势,或硬夹杂物的存在会改变或中断切削力,并可能产生振动。在一定程度上,调整切削参数可以最大限度地减少加工某些材料时的振动。

刀具几何形状

切削工具本身会发生切向和径向偏转。径向偏转影响孔径的精度。在切向偏转中,刀片被迫向下远离零件中心线。尤其是在加工小直径孔时,孔的弯曲内径减小了刀片与孔之间的后角。

切向偏转将向下推动刀具并远离被加工部件的中心线,从而减小后角。径向偏斜会减少切削深度,影响加工精度并改变切屑厚度。切深的变化会改变切削力并导致振动。

包括前角、导程角和刀尖半径在内的刀片几何特征可以放大或抑制振动。例如,正前角刀片产生的切向切削力较小。但正前角配置会减小间隙,从而导致摩擦和振动。大前角和小刃角产生锋利的切削刃,从而降低切削力。但是,锋利的边缘可能会受到冲击损坏或不均匀磨损,从而影响孔的表面光洁度。

较小的切削刃导角会产生较大的轴向切削力,而较大的主角会产生径向力。轴向力对钻孔操作的影响有限,因此可能需要较小的导程角。但是,与大的前导角相比,小主倾角也将切削力集中在切削刃的较小部分上,从而可能对刀具寿命产生负面影响。此外,刀具的主偏角会影响切屑厚度和切屑流向。

刀片刀尖半径应小于切削深度,以尽量减少径向切削力。

芯片控制

从孔中清除切屑是钻孔操作中的关键问题。刀片几何形状、切削速度和工件材料切削特性都会影响切屑控制。短切屑在镗削中是可取的,因为它们更容易从孔中排出并最小化切削刃上的力。但设计用于断屑的高轮廓刀片槽型往往会消耗更多功率并可能引起振动。

旨在产生良好表面光洁度的操作可能需要较小的切削深度,这将产生更薄的切屑,从而放大切屑控制问题。增加进给率可能会破坏切屑,但会增加切削力并产生颤振,这会对表面光洁度产生负面影响。在加工低碳钢时,更高的进给率也会导致积屑瘤,因此在对这些更具延展性的钢合金进行镗削时,更高的切削进给率以及最佳的内冷供应可能是一种切屑控制解决方案。

结论

使用加长刀具进行深孔镗削和车削是常见且必不可少的金属切削操作。有效地执行这些过程需要对整个加工系统进行评估,以确保将振动最小化和确保产品质量所涉及的多个因素共同发挥作用,以实现最大的生产力和盈利能力。

之前在 SECO 的新闻网站上精选。

工业技术