PCB填铜空洞盲孔失效分析

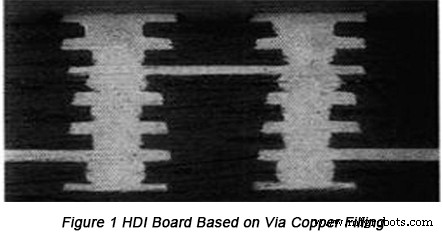

近年来,随着数字视频、数字移动通信等电子产品的快速发展,这类产品的发展正推动PCB向轻、薄、微型、多功能、高密度、高可靠性等方向发展。 PCB上有限的布线空间导致过孔、线、线和过孔之间的紧密限制以及过孔填铜工艺的出现,使得PCB的密度提高了大约10%到30%。图1显示了一个基于通孔铜填充的HDI(高密度互连)板。

由于过孔设计能够在很大程度上节省走线空间,而且填铜盲孔可靠性高,所以镀铜盲孔具有很多优势。另外,该工艺比较简单,节省成本,操作简单。由于上述优点,镀铜盲孔将大量应用于HDI PCB制造,被认为是PCB领域的未来趋势。然而,填铜盲孔在应用中仍存在一些问题,包括过孔内凹坑过大、漏电和空洞。令 PCB 制造商头疼的是,许多复杂的元素导致过孔内出现空洞。本文将对过孔空洞产生的原因进行探讨,并提出相应的处理措施,以解决故障,提高产品良率。

故障分析

大量元素导致填铜盲孔空洞,必须从特性和形成机制的角度分析每个元素,以优化效果。

• 盲孔中的气泡

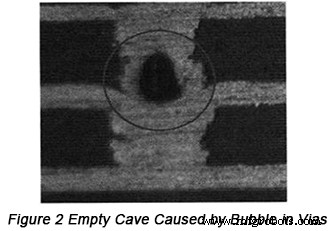

泡沫的来源是外在的引入和自身的反应。通常,PCB上需要在镀铜之前进行闪镀,以增强过孔的导电性并便于存放。板子长时间暴露在空气中容易引起严重的过孔氧化,所以停留时间不宜过长。或者说,不好的预处理会导致过孔和氧化层气泡无法消除,大大增加盲孔空洞率,如图2所示。

气泡的出现也在于铜槽的阳极反应和H2O→1/2O2+2e的反应 - + 2H + 当使用不溶性阳极时,将在阳极上发生。基于该反应,可以得出结论,氧气会从不溶性阳极中逸出,导致高添加剂补偿和阳极寿命延长甚至阳极钝化和PCB缺陷。因此,为了解决这个问题,在镀液中加入适量的硫酸亚铁,以消除阳极反应遵循这两个反应时从阳极逸出的氧气:Fe 2+ → 铁 3+ + e - , Fe 3+ + 铜 → 铁 2+ + e - .

为保证反应顺利进行,镀液中必须不断加入Cu,一般为氧化铜粉。同时,为了减少阴极上的寄生反应,对电镀液的流动性提出了更高的要求,阴极材料也有待改进。

这类空洞引起的故障多发生在盲孔底部,呈对称规则的形状。针对这一问题的改善,可以从以下几个方面进行措施:

一个。镀铜前必须控制好停留时间和储存环境。通常,没有闪镀的板子,填铜需要在4小时内完成,而完成闪镀的板子需要在12小时内完成。板材应远离酸性环境存放,如果可能的话,最好存放在有空调的房间,可以控制房间的温度和湿度。

湾。应提高预处理效果,增加必要的消泡装置。预处理是极其重要的,因为预处理铜填充电镀直接关系到填充效果。为保证预处理效果,建议使用酸性脱脂剂,并适当增加水流量。此外,在冬季水温较低(15℃以下)时,应在应用脱脂或加温装置后加少许硫酸进行水洗,以保证洗涤效果。此外,在预处理槽上还可以安装振动和空气提升阀,以消除过孔中的气泡。

C。铜槽阳极材料的选择及电流参数的控制。基于气泡的第二个来源,选择合适的铜槽阳极材料非常重要。负极材料应有助于提高负极性能,降低添加剂消耗。当电流参数过大时,会加速阳极反应,从而增加气泡数量。在这种情况下,气泡在流出时会进入盲孔,无法从孔中消除。因此,除了阳极材料的选择和电流参数的控制外,还需要在阳极网外加装阳极袋或保护层,以防止阳极产生的气泡直接进入镀液。

• 添加剂成分不平衡

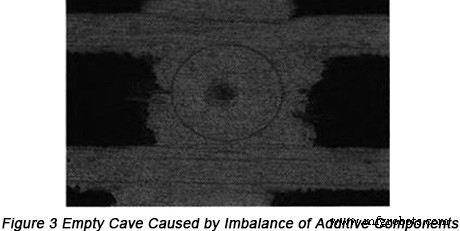

铜填充镀液的成分包括硫酸铜、硫酸、氯离子和添加剂,盲孔内的填充作用是通过镀液中各组分之间的作用机制来实现的。添加剂在电镀过程中相互独立发挥各自的作用。光亮剂的作用是吸收电极界面的特性或电特性,改变沉积物的形态和性质,以获得所需的预期镀层。输送剂能够推动光亮剂向前移动阴极凹坑的每个分布。但是,除非氯离子有帮助,否则它不会起作用。输送剂由于其流平能力和均匀电镀能力,负责使分布不均变得均匀。流平剂由于在酸性溶液中具有较强的正电性,容易被电负性较强的部位吸收。然后,由于与带正电的铜离子竞争,使铜离子在低浓度区域不受铜沉积的影响,难以沉积。

控制元件和添加量非常重要,元件控制失败会导致盲孔填铜不良或空洞,如图3所示。

此原因造成的空洞失效的解决办法在于对添加成分和添加量的控制,包括:

a.添加剂流量应定期标定,确保流量准确,从而获得有效控制。

b.应根据镀液污染情况,定期对溶液进行碳处理。

c.定期对药剂成分进行分析,并通过Hull Cell实验评估添加剂含量和电镀效果,验证电镀效果是否在正常范围内,并及时进行相应调整。

• 异物原因

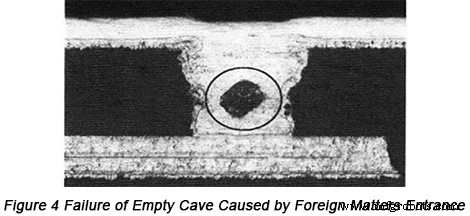

填铜电镀工艺线的环境、应用用品和日常生产活动都会导致不同程度的污染。各种异物或污染物在所难免。对于微小的异物,肉眼是看不见的,消除起来极其困难。一旦进入盲孔,往往会形成空洞,如下图4所示。

对于这种盲孔空洞故障,原因很容易找到。通过SEM,可以观察到盲孔中空洞的形状。因此,查明异物来源的措施包括:

a.防止外来异物进入镀液,建议采用封闭工艺线。

b.评估应用材料或药剂纯度是否达标,是否符合PCB制造要求。

c.电镀剂应定期过滤和提纯,以保证颜色的鲜艳度和清晰。

结论

当然,盲孔空洞失效的原因远不止这些,其原因有很多,包括介电常数材料分类、厚度、盲孔类型和电镀电流参数等。

综上所述,关键是要找出盲孔空洞失效的原因。同时,观察空洞破坏形态,总结经验,寻找相关规律,运用各种分析方法进行研究。此外,要根据空洞失效的机理,制定科学的操作指南,严格执行改进和预防措施,解决问题,不断提高产品的良率和可靠性。

有用的资源

• 盲孔介绍

• HDI 软硬 PCB 中埋孔和盲孔您不知道的 3 个重要元素

• 一种新的盲孔填充方法介绍:面板电镀盲孔填充

• 如何在高速数字电路中设计盲/埋孔

• PCBCart 的全功能 PCB 制造服务 - 多种增值选项

• 高级PCBCart 的 PCB 组装服务 - 从 1 件开始

工业技术