助听器

背景

助听器是一种为有听力障碍的人放大声音,尤其是语音的仪器。它可以舒适地佩戴在耳后、外耳中、耳道内、眼镜框内、身体或衣服上。该助听器的主要元件是麦克风、使声音更大的电子放大器、耳机或接收器,以及用于将声能(声音)从耳机直接或通过耳膜耦合到耳膜的耳模或塑料外壳。塑料管。声音被转换为电信号,被放大,然后在内耳中重新转换为声能。电池,典型的电源,也可以包含在外壳中。

麦克风和耳机共同构成了一个换能器,并决定了助听器在一定频率范围内的性能。音调(低频和高频)和增益(音量)的调整可以是手动的,也可以是自动的,这样用户就可以在舒适的容差范围内听到增强的声音。

历史

最早的助听器是 17 世纪某个时候发明的耳喇叭。它们是长角,一端有一个大开口,另一端有一个较小的开口,放在耳朵里。该乐器的原理是将进入大端的声压波压缩成较小的音量,从而增加可听声压。

第一个电子辅助设备是 Alexander Graham Bell 于 1876 年发明的电话,它将声压波转换为电流,然后再转换为波。到 1920 年代,开发了一种更复杂的电话型助听器,类似于带有麦克风、电路、振膜和电池的现代助听器。随着 1948 年晶体管的发明,辅助装置的尺寸和重量进一步大大减小。今天,其他人几乎看不到放置在耳道中的微小辅助装置,为用户提供了极大的美容吸引力。助听器的小型化仍然是一个研究和实验领域。不幸的是,助听器变得越小,用户操作控件所需的手动灵巧性就越大。

制造

过程

制造助听器大约需要两个小时。制造助听器是一个定制的过程,需要熟练的技术人员在微型制造环境中操作放大镜和显微镜。这些工具通常是手持式的,任务需要精确移动。装配人员必须密切注意接线图和装配图,以便他或她对其进行接线以产生准确的结果。

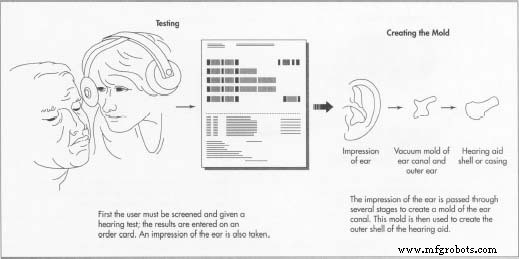

在制造开始之前,用户会经过训练有素的专业人员的筛选。筛查包括听力测试,结果用于创建涵盖各种参数的听力图。在筛选阶段,还会采集用户外耳的印模或模具。听力图和印象是制造过程不可或缺的一部分。

数据输入

- 1 所有订单数据(所需的产品功能和听力图的结果)都输入计算机以确定助听器的工作范围,特别是用户需要的放大级别。对于某些制造商,计算机也会选择要使用的电子电路。通常,订单卡将与耳部印模一起准备并发送到生产线。零件卡也被打印出来并发送到储藏室,在那里储存各种组件。

真空印模

- 2 在此步骤中,制作外耳和耳道印模的表格或反面副本。印模上放了一张透明的乙烯基纸;然后加热。冷却后,印模从乙烯基模板上取下并修整。接下来,将印模浸入热蜡中,为浇铸步骤赋予光滑、薄如纸的涂层。

成品图

- 3 在这里,技术人员会将印模放在金属板上并在其周围放置环。将透明的液体胶体或颗粒悬浮液倒入环中,浸没印模。使液体固化成橡胶状硅酮稠度。最后,将印模从凝胶中拉出。

创建外壳

- 4 助听器的外壳或外壳就是用这种模具制成的。模具首先在 110°F (43°C) 的水中加热,然后吹入空气以清除所有杂质。在这一点上,技术人员将混合等份单体和聚合物的液态丙烯酸(用于结构合理的外壳)并添加所需的颜料,使外壳呈现粉红色、棕褐色或棕色。技术人员将液体倒入加热的胶体模具中,十秒钟后倒掉多余的液体,在模具内留下一层薄薄的丙烯酸外壳。冷却 10 分钟后,技术人员从模具中取出一个外壳,该外壳是耳道原始印模的完美复制品。

将助听器装入外壳

- 5 技术人员从外壳上磨掉多余的法兰后,他将添加一个通风孔或开口。一小段形状与排气孔尺寸相配的硅线穿过外壳内部并拉出。技术人员在外壳的管端为接收管钻孔。之后,外壳的外部将被抛光到一个

光滑、闪亮。技术人员将使用原始印模中的真空形式确定面板或法兰(将暴露在耳道外的区域)的外壳尺寸。该板将被小心地设置在用户耳朵的正确角度。

光滑、闪亮。技术人员将使用原始印模中的真空形式确定面板或法兰(将暴露在耳道外的区域)的外壳尺寸。该板将被小心地设置在用户耳朵的正确角度。

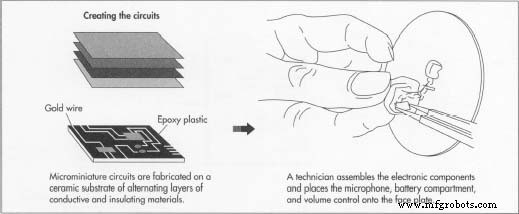

创建微型电路

- 6 组件和电路运行在各种设计的陶瓷基板上。基板是通过丝网印刷技术制成的,该技术根据工程设计交替使用导电和绝缘材料层。导电层含有金和银,绝缘层含有硅化合物。在每层印刷之间,基材通过传送带穿过炉子,在那里在 850°F (454°C) 下烘烤两个小时。这将密封层并创建印刷电路板的颜色图案, 只是在较小的范围内。各种电子元件通过手工粘合到基板两面的金银部分。技术人员将使用 0.001 英寸(0.025 毫米)厚的金线将设备互连。最后,将组件密封在环氧树脂糊中并加热硬化。

组装电子硬件

- 7 根据在生产开始时确定的零件卡或材料清单,技术人员将电子硬件组装在面板上,面板上已钻有用于安装麦克风、放大器、电池盒和音量控制的孔,所有这些手工连接颜色以实现可追溯性。电线焊接到位。此后,将接收器安装到外壳中,并对仪器进行初步听力检查。

封口整理

- 8 在最后的生产步骤中,零件被仔细包装以避免干扰。当技术人员进行听力检查以确保音质没有振荡时,刷上塑料水泥。一旦水泥干燥,多余的面板被切掉,剩余的边缘用手动车床磨掉。最后,将助剂抛光并擦亮至高光泽,制造完成。该辅助设备现已准备好进行最终测试。

质量控制和测试

在整个生产过程中检查质量控制措施,其中一些已在上面的过程描述中讨论过。此外,为了跟踪目的,外壳在构建后会被赋予一个序列号。外观很重要,进行外观检查和最终功能检查。

助听器使用计算机化的 ANSI(美国国家标准协会)程序进行测试,该程序分析生产参数并生成性能图表。技术人员在屏幕上查看图表,检查公差水平和其他规格。他或她将打印一份结果副本,并将其包含在成品助听器中。

未来

助听器的未来似乎在于小型化。今天的技术可以生产指尖大小的辅助器具。最近的一项发展是,使用计算机中的微芯片定制的数字可编程辅助工具允许用户快速切换设置以适应不同的情况。户外活动、拥挤的餐厅和亲密的会议,每一种都有不同的声音模式,可以在芯片中编程。这最大限度地减少了一些用户在进入新环境时必须进行的快速调整。这些定制辅助工具每个可能要花费 2,000 美元。

制造工艺