铁矿粉的烧结过程

铁矿粉的烧结过程

烧结厂通常与在集成钢裤中的高炉中生产铁水有关。烧结过程基本上是炼铁过程中的一个预处理过程步骤,用于从铁矿石粉和冶金废料(收集的粉尘、污泥和轧屑等)中生产称为高炉烧结矿的炉料。

烧结技术最初是为了在高炉中利用铁矿石粉和钢铁厂冶金废料中存在的铁而开发的。但目前关注点发生了变化。现在,烧结工艺旨在为高炉生产高质量的炉料。如今,烧结矿是大型高炉的主要金属炉料。

烧结工艺用于烧结粒度小于 10 毫米的铁矿石(混合物)、返回细粉、熔剂和焦炭的混合物,从而得到筛分尺寸为 10 毫米至 30 毫米的烧结矿,可以承受高炉中的压力和温度条件。

烧结原理

烧结是一种热过程(在 1300 摄氏度到 1400 摄氏度之间进行),其中铁矿石、返矿粉、钢铁厂工业的回收产品(如轧钢氧化皮、高炉粉尘等)、矿渣的混合物形成元素、熔剂和焦炭粉在烧结厂中团聚,目的是制造具有合适化学成分、质量(物理)和粒度的烧结产品,然后送入高炉,从而确保高炉的均匀和稳定运行高炉。在烧结之前,有一个称为造粒的重要过程。造粒是将铁矿石混合物在转鼓中加入 7% 至 8% 的水进行均质化,目的是获得预附聚的产品,然后将其作为层输送到连续移动的炉排或线材上以获得烧结产品。该过程具有基础性作用,因为它确保了足够的烧结床渗透性,从而确保了烧结机的良好生产效率。

烧结过程的灵活性允许将各种材料(包括铁矿石粉、捕获的粉尘、精矿和其他小颗粒尺寸(例如,磨屑)的含铁材料)转化为类似熟料的团块。

烧结过程包括对预附聚的产品进行加热以产生半熔体,该半熔体凝固成具有送入高炉所需尺寸和强度特征的多孔烧结体。

产品烧结

烧结过程的产品称为烧结矿,优质烧结矿的质量特征包括 (i) 化学分析、(ii) 晶粒尺寸分布、(iii) 还原性和 (iv) 烧结矿强度。烧结矿的典型性能见表1

Tab 1 烧结矿的典型特性 | |||

| Sl. No. | 物品 | 单位 | 值 |

| 1 | 化学成分 | ||

| 铁 | % | 56.5 到 57.5 | |

| 氧化铁 | % | 6.0 到 8.0 | |

| 二氧化硅 | % | 4.0 到 5.0 | |

| Al2O3 | % | 1.0 到 2.5 | |

| 氧化钙 | % | 7.5 到 8.5 | |

| 氧化镁 | % | 1.6 到 2.0 | |

| 2 | 碱度 (CaO/SiO2) | 1.7 到 2.9 | |

| 3 | ISO 强度(+ 6.3 毫米) | % | 大于 75 |

| 4 | 还原退化指数 (RDI) | (-3 毫米)% | 27 到 31 |

| 5 | 还原性指数 (RI) | (R60) % | 55-75 |

| 6 | 不倒翁索引 | (-6.3 毫米) % | 65-75 |

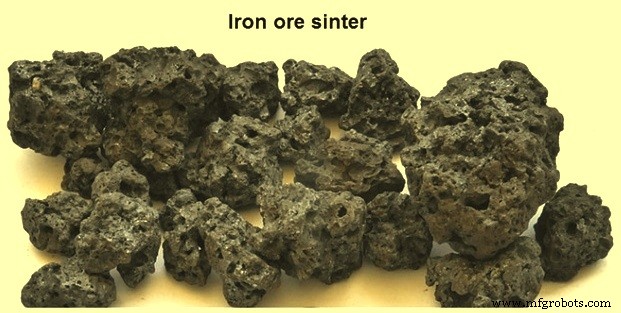

铁矿石烧结产物见图1。

图1铁矿石烧结矿

烧结矿的种类

烧结矿分为酸性烧结矿、自熔烧结矿和超熔熔烧结矿。自熔烧结体中含有足够含量的 CaO(石灰),这是熔解其酸性成分(SiO2 和 Al2O3)所必需的。超熔剂烧结矿具有额外的 CaO 含量,用于熔剂通过其他炉料引入高炉中的酸性成分。在自熔和超熔烧结的情况下,石灰会降低烧结混合物的熔化温度,并且在相对较低的温度(1100 摄氏度至 1300 摄氏度)下,在 FeO 存在下会形成强键。以下是在烧结矿中添加助熔剂的优点。

- 它会与铁矿石和固体燃料中存在的杂质一起生成熔渣,从而产生合适的基质来凝聚颗粒。

- 它改善了烧结矿的物理和冶金性能

- 它降低了烧结混合物的熔化温度。

- 它减少/消除了高炉中石灰石的添加,从而节省了石灰石在高炉中的煅烧反应所需的燃料(CaCO3 =CaO + CO2),从而降低了高炉中的结焦率。

烧结过程

烧结过程开始于原材料的制备,包括铁矿石粉、熔剂、厂内冶金废料、燃料和烧结厂的返回粉。这些材料在一个旋转的造粒滚筒中混合,并加入水以使原材料混合物达到适当的团聚。这种团聚是微丸的形式。这些微粒有助于在烧结过程中获得最佳渗透性。然后将这些微颗粒输送到烧结机,形成上层料。

烧结过程是一个连续过程,它基于在焦粉存在下处理装料混合物(矿石细粉、返回细粉和助熔剂等)层,在放置在层表面的燃烧器的作用下进行。这样,从上部到下部进行加热。装料混合层位于钢绞线系统上,排气系统使整个厚度达到合适的温度,使混合料部分熔化,并随后结块。

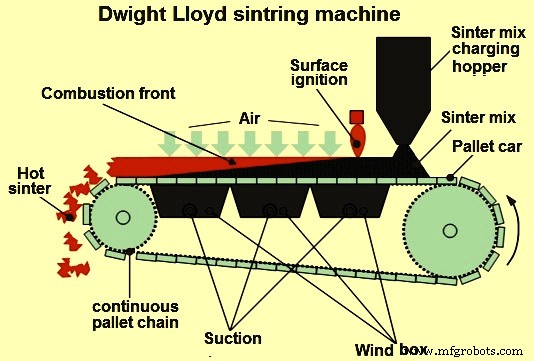

在德怀特-劳埃德烧结机中,烧结炉排是一条长宽大的连续链条,由一系列组成烧结条的托盘车联合而成(图2)。每个托盘车通过一个装料斗下方,首先将粗粒度(10 毫米至 20 毫米)的材料装入厚度为 30 毫米至 60 毫米的层中,该层形成主要由返回烧结矿组成的炉床层。炉膛层保护钢格板在烧结过程中不会过热。

图 2 Dwight Lloyd 机器

将第二层微颗粒装在炉床层上并整平。然后,托盘车通过初始化炉下方,在炉料混合物表面发生可燃物点火。同时,通过烧结矿料对混合物进行向下抽吸。由于向下抽吸,空气被吸入移动床,导致燃料燃烧。

托盘车继续该过程,燃烧沿气流方向进行。以这种方式,进行烧结过程。燃烧过程不会在床的整个厚度同时发生。相反,燃烧以水平层的形式发生,垂直穿过床层。该层的厚度是床的一小部分。床层的渗透性是对炉料的质量要求,因此炉料的造粒过程是烧结过程的一个重要步骤(通过造粒提高了床层的渗透性)。

在燃烧区上方的区域,非常热的烧结产品加热通过该层的空气。以这种方式,预热的空气到达燃烧区域。先前加热的空气/气体的热量被这些冷段吸收,导致负载预热和装料混合物中的水分蒸发。在这种情况下,达到导致部分熔化的高温,并进行烧结过程。

高热效率是由称为烧结区或火焰前锋的电荷混合物的局部层中的热量积累引起的。火焰前锋以 10 毫米至 30 毫米/分钟的速度向烧结炉排前进。在大约 500 毫米的床高度中,该过程通常需要大约 25 分钟。到达带料末端后,将烧结料排出并进行冷却、破碎和筛分。

烧结过程由“烧穿点”(BTP)控制,该点被定义为废气温度达到最高值的点。它是火焰前沿到达烧结床底部底部的点。控制烧结机速度和气流以确保烧穿点恰好在烧结矿排出之前发生。烧穿点的确定对于稳定工艺并提高质量和生产力非常重要。

在机器的末端,以饼状形式的烧结材料被排出到热烧结破碎机中。在这里,热烧结饼被压碎至预定的最大粒度。烧结矿从这里被排放到烧结冷却器中,该冷却器可以是直线冷却器或圆形冷却器。冷却后的烧结矿被转移到筛分区,在此通常分为三个粒度级分。第一部分由 0 毫米至 5 毫米组成,称为返回细料,并被送到进料斗。粒度范围在 5 mm 至 15 mm 的烧结矿部分用作烧结线中的炉床层。未用于炉床层的5 mm至15 mm级分的余量与粒度范围为15 mm至50 mm的第三粒度级分混合,送入高炉。

在烧结过程中不可避免地会产生返料,并将其回收回烧结过程中。返回的细粉通常包含大约 30% 到 40% 的含铁材料。由于高钙铁素体含量较低,烧结筛分的返粉比高炉筛分的返粉更容易被同化。

在烧结床高度上确定了四个区域。这些在下面给出。

- 冷湿区 - 它包括温度低于 100 摄氏度的烧结床区域。该区域由待烧结的炉料混合物形成,上限为饱和水/水蒸气。

- 干燥区 - 它包括温度在 100 摄氏度和 500 摄氏度之间的烧结床区域。烧结混合物水分的蒸发和随后的氢氧化物脱水发生在该区域。

- 反应区——包括烧结床区域,温度范围在 500 摄氏度(焦炭着火开始)和 900 摄氏度(冷却期开始)之间。在这个区域达到的最高温度在 1300 摄氏度到 1400 摄氏度的范围内。在这个区域发生的主要过程是 (i) 焦炭燃烧(放热),(ii)碳酸盐分解(吸热),(iii ) 固相反应,(iv) 氧化铁的还原和再氧化,以及 (v) 烧结体的形成反应。

- 冷却区 - 该区紧接在反应区之后。在该区域中,发生烧结产品的冷却和再结晶。有一个表层区域,烧结层比烧结层的其余部分脆。

已经研究了烧结过程波动的原因,以降低碳的消耗,从而降低二氧化碳排放量。工厂数据的频率分析(一个风箱处的排气温度、混合物装料水平和混合物水分含量)表明,进料混合物水分变化与特定风箱处排气温度的波动有关。通过将进料混合物的水分含量控制在一个较窄的值范围内来改进过程控制,可以降低碳消耗并减少二氧化碳的排放。

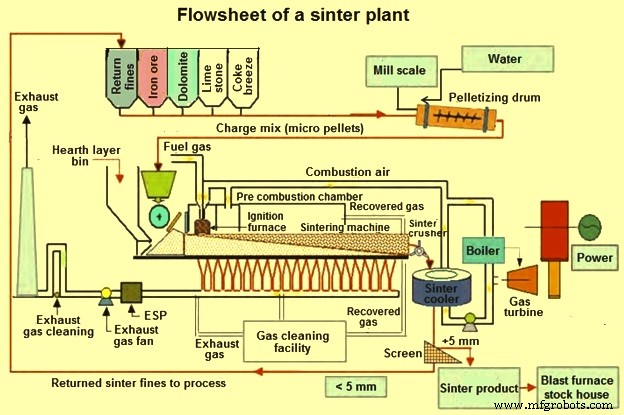

废气回路应完全防漏,不允许系统吸入大气中的空气。这导致废气回路中的功率节省。废气在旋风分离器、静电除尘器、湿式洗涤器或织物过滤器中进行除尘处理。烧结厂流程图如图3所示。

图3烧结厂流程图

烧结机

烧结机有两种类型,即 (i) 圆形机和 ii) 直线机。直线机器也被称为 Dwight Lloyd 机器。 1906 年,Dwight 和 Lloyd 建造了第一家连续烧结厂。

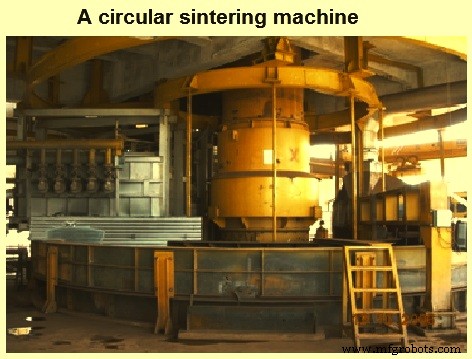

圆形烧结机通常适用于有效容积为 650 立方米及以下的高炉。部分圆机的人机参数见表2。

Tab 2 圆形烧结机的主要参数 | |||||

| 主题 | 单位 | 12 平方米机器 | 17 平方米机器 | 25 平方米机器 | 33 平方米机器 |

| 年产量 | 1000 吨/年 | 172 | 253 | 404.5 | 556 |

| 总功率要求 | 千瓦 | 700 | 1500 | 1750 | 2400 |

| 植物所需的土地 | 平方米 | 8000 | 9000 | 10000 | 12000 |

| 建筑所需土地 | 平方米 | 800 | 3400 | 35000 | 3600 |

圆机的各种特点如下。

- 与直线机相比,基建投资成本低,建设周期短。

- 风箱与格栅同步移动,采用水封,密封性好,漏风少。

- 卸料系统使冷烧结矿的尺寸达到无需额外的破碎机。

- 圆形机器具有很高的操作灵活性。

圆形烧结机如图4所示。

图4 圆形烧结机

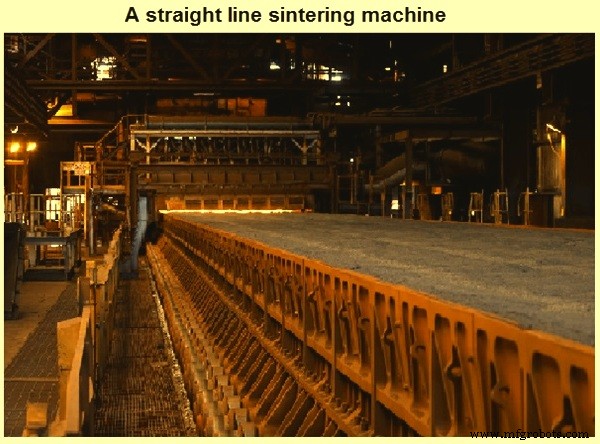

直线式机器通常用于高产能烧结厂。这类机器的烧结面积一般在50平方米及以上。目前安装的直线机器的宽度范围为 2 m 至 5 m,有效烧结面积范围为 200 平方米至 600 平方米。这种机器的生产率通常在 30 吨/平方米/天到 46 吨/平方米/天的范围内。此类机器的产能从每年 190,000 吨到 6.5 Mtpa 不等。直线机如图5所示。

图5直线烧结机

与烧结矿和烧结厂有关的重要问题

以下是与烧结矿和烧结厂相关的重要问题。

- 使用烧结矿可降低焦化率并提高高炉的生产率。

- 烧结工艺有助于利用铁矿石开采过程中产生的铁矿石粉(0-10 毫米)。

- 烧结工艺有助于回收钢厂中的所有铁、燃料和焊剂废料。

- 烧结过程利用钢铁厂的副产品气体。

- 烧结矿不能长时间存放,因为长时间存放会产生过多的细粉。

- 在烧结厂的多次处理过程中,烧结矿会产生过多的细粉/粉尘。

制造工艺