坚果焦在高炉中的使用

坚果焦在高炉中的应用

冶金焦也称为高炉(BF)焦,对高炉的稳定运行起着重要作用。高炉焦的典型尺寸为 30 毫米至 60 毫米(一些熔炉使用尺寸为 40 毫米至 80 毫米的高炉焦),它构成了铁水 (HM) 生产成本的很大一部分。高成本是因为在焦炉生产高炉焦炭的过程中产生了很大比例的负分数焦炭。这些负部分被称为焦粉(-10 毫米)和坚果焦(10 毫米至 30 毫米)。在烧结矿粉的过程中,焦粉的全部量通常在烧结厂中消耗掉。早些时候,一家综合钢铁厂几乎没有使用坚果焦,而是出售给其他用户。 V. I. Loginov 教授在 1960 年代建议将坚果焦加入到与烧结矿混合的高炉中。虽然这个想法得到了成功的验证,但在高炉中使用坚果焦最初存在阻力。

然而,在高炉中使用坚果焦代替部分高炉焦已被认为是一种成熟的技术,在高炉矿石中添加坚果焦几乎已成为一种标准做法。坚果焦的使用高度依赖于其可用性。部分高炉已成功实现每吨铁水(kg/tHM)坚果焦的月平均消耗量超过100公斤。对欧洲部分高炉年均指标的统计分析表明,在高炉炉料中引入坚果焦,其系数替代因子接近1.0。

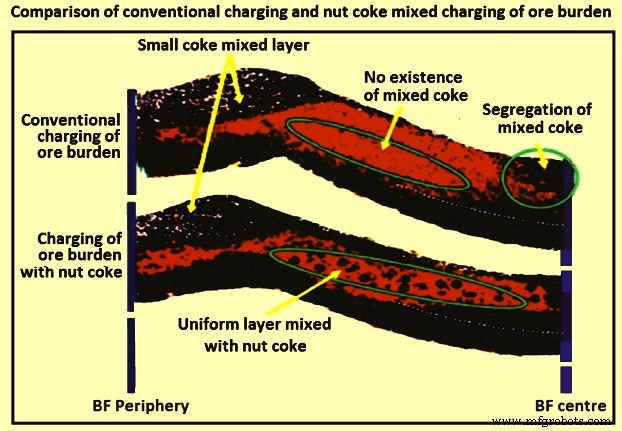

在传统的高炉炼铁实践中,铁料(块矿石、烧结矿和球团矿)和高炉焦炭以交替层装料。坚果焦通常与铁料混合装入高炉中。在高炉铁料层中添加坚果焦(i)有助于有效利用炼焦煤干馏过程中产生的低价值产品,(ii)减少高炉焦炭消耗,(iii)改善BF 生产率,(v) 优化了 BF 中冶炼操作的气体动态状态,(v) 由于 HM 生产成本的降低,提高了 BF 的技术经济指标,以及 (vi) 减少了 CO2由于焦炉将产生较少的焦炭而排放。图1为高炉矿料常规装料与坚果焦混合装料对比。

图1 常规装料与坚果焦混合装料对比

已经进行了几项研究,并且在这些研究的基础上进行了许多工艺变更,以减少高炉中 HM 生产过程中高炉焦炭的消耗。不同的研究指出,坚果焦混合装料提高了软化和熔融层的渗透性,以及直接还原。使用坚果焦,对这种现象有优越的效果。许多高炉的运行已经证明,当使用坚果焦与铁料混合时,可以节省焦炭并提高高炉的生产率,但这种现象的原因和机制直到最近才很清楚。基本上,三个原因会影响结焦率的下降。这些是 (i) 提高高炉“干区”的透气性,(ii) 改善铁料的还原条件,以及 (iii) “保护”冶金焦免受高炉竖井中溶解损失反应的影响果仁焦的反应活性更高。

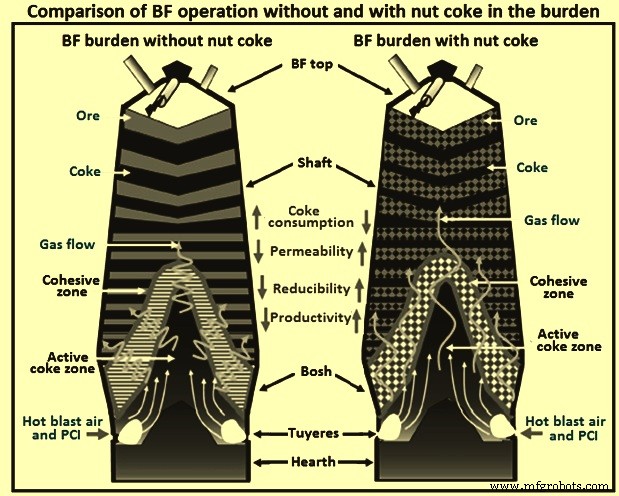

最近,人们发现少量的坚果焦与铁料混合会导致更好的还原动力学、更低的还原剂消耗和更好的气体和液体渗透性。坚果焦作为常规高炉焦的替代品加入。它的利用影响铁料与焦炭层厚度比和渗透率。它的利用率因BF而异。坚果焦在低温和高温下与炉料的相互作用都很重要。如果坚果焦的加入量超过最佳数量,则会导致未消耗的坚果焦下降到高炉的下部。这对 BF 炉膛有不利影响,因为未消耗的坚果焦粉会积聚并阻塞死区。 Choked deadman 会干扰 HM 的质量和 BF 的生产力。当高炉以高喷煤率运行时,这种影响更为严重。理想情况下,坚果焦在粘性区之前被完全消耗掉。图 2 高炉炉料中不含和含坚果焦的高炉运行对比。

图2 高炉炉料中不含和含坚果焦的高炉运行对比

在 1,100 摄氏度至 1,600 摄氏度的温度范围内,对烧结矿和焦炭层厚度以及烧结-坚果焦炭混合物对气体渗透率的影响进行的一项研究表明,随着烧结矿和矿石层厚度的减小,压降减小。在 1,400 克烧结矿中混合 90 克 (g) 坚果焦能够将 1,400 摄氏度时的压降从 380 mm WC(水柱)降低到大约 50 mm WC。研究结果表明,高炉采用高比例坚果焦混装技术,提高了凝聚层的透气性。

在另一项研究中,使用离散元方法模拟了进入高炉前装料系统中的坚果焦偏析和径向分布。据报道,装料斗中坚果焦质量的周向平衡是影响坚果焦分布的非常重要的因素。研究发现,在装料溜槽尖端应用稳定剂是避免坚果焦离析的有效方法。

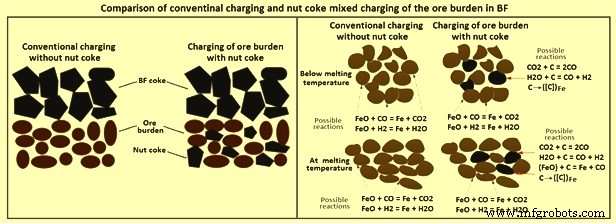

在几个高炉中,研究了使用坚果焦矿石混合装料的还原过程的变化。已经发现,直接还原可以在粘结区促进而在炉缸中被抑制,因此,炉床的加热得到改善。坚果焦对焦炭消耗的影响取决于坚果焦和高炉焦的特性。已经研究了坚果焦作为还原剂和作为床隔离物的两种不同作用的影响。研究发现,由于矿石堆料层中坚果焦的大小,使得坚果焦主要被消耗以再生CO气体,并且BF焦得到保护而不会降解,从而提高了床层的渗透性。溶解损失反应对坚果焦的优先消耗取决于坚果焦的大小。图3为高炉矿料常规装料与坚果焦混合装料对比。

图3高炉矿料常规装料与坚果焦混装对比

始终希望用坚果焦替代更高程度的高炉焦,但由于坚果焦的使用率非常高,始终存在未消耗的坚果焦进入高炉下部的风险,这可能导致死机窒息和壁炉。在一项基于数学模型和实验的研究中,得出的结论是,当坚果焦炭率较低时,它被气化反应完全消耗,从而导致更好的渗透性。但是当坚果焦炭率很高时,它并没有被气化反应完全消耗掉。它继续存在于BF的下部并导致焦炭填充床的压降增加。根据高炉运行经验发现,坚果焦利用量超过一定的最佳浓度会影响炉缸排水能力,导致冶炼率差,高炉生产率降低。

在对高炉炉缸中的死区进行的另一项模拟研究中,已经注意到空隙比死区中的焦炭直径更重要。死区中的低空隙率会导致热气体较低的渗透到低BF区,并在死区中形成低温区。可渗透的死区不希望产生细粉及其堆积。还可以看出,存在于 BF 下部的焦炭细粉导致压降增加,并且这种压降的增加高于由于坚果焦而导致的粘性区中压降减少的幅度。因此,BF中的整体压降增加。

上述研究结果清楚地表明,坚果焦存在一个最佳用量,超过该用量,使用坚果焦的好处就很小,而且这也会导致高炉行为出现一些异常,从而阻碍生产。

用铁料装入坚果焦的效果

高炉铁料中加入坚果焦对高炉作业有以下影响。

提高渗透率 – 渗透率是一个受爆破体积和竖井柱压降控制的参数。在鼓风量不变的情况下,通过降低压降可以提高渗透率。床层渗透性是高炉运行中最重要的因素之一。高炉的生产率可以通过更高的鼓风量来提高,因此需要足够的透气性。床层的透气性决定了高炉中还原气体的流动。 BF 中还原气体的流动方式对生产率有影响。认为在铁料中加入坚果焦可以降低压降。

使用含铁料的坚果焦的优点是在高炉干区具有更好的渗透性。在铁料中添加坚果焦对透气性有积极影响。在低坚果焦混合比的情况下,坚果焦添加到铁料中对渗透性的有益影响不太显着。通过在铁料炉料中使用约 10% 和 20% 的坚果焦,高炉生产率可分别提高 1.5% 和 2.5%。

在 BF 的两个时期进行了一项研究。第一阶段以常规装料方式运行,没有坚果焦,第二阶段在铁料中装入坚果焦炭。在这两个时期,矿石数量保持不变。研究发现,高炉煤气的压力跃变随坚果焦的数量而增加和变化。随着坚果焦百分比的增加,高炉的运行更加均匀。高炉产量也增加了,产量增加的主要原因是高炉焦的消耗减少。炉气分布更好,炉子运行更均匀,充分利用了气流的加热和还原能力。

在另一项使用大量坚果焦与矿料混合的高炉操作研究中,得出的结论是,在矿料层中添加坚果焦可防止高炉下部的渗透性恶化。研究推断,由于坚果焦的选择性溶失反应,正常的BF焦在下部残留较大,而由于坚果焦与黑色金属的充填,黏结层的渗透性较好。负担。

对由矿石和坚果焦组成的矿石堆料层的性质进行了另一项研究。研究中使用了两种混合层的方法。第一个是改变高度并增加层数。二是改变进入矿层的坚果焦量。已经发现,压降随着层高的降低(层数的增加)而减小,在3层以上的条件下,峰值消失。随着坚果焦量的增加,压降迅速降低。一直认为渗碳发生在烧结矿和焦炭的界面处。当金属在边界熔化时,气体主要通过焦炭及其周围,填充层的渗透性保持足够。一般认为,料层空隙率越大,渗透率越高。然而,通过气体动力学研究发现,与没有坚果焦的常规装矿相比,在炉料层中混合坚果焦时,空隙率降低,但渗透率提高。因此,在研究荷载渗透率时,既要考虑空隙,也要考虑空隙结构。

在矿层中加入坚果焦可以降低粘性区的气体阻力。透气阻力的降低是由于混合焦给矿层增加了一个新的空隙。

还原动力学

高炉中的铁料主要由 Fe2O3 和 Fe3O4 组成。从矿石中除去氧气 (O2) 称为还原。 BF 工艺基于含铁材料的还原行为。还原率和还原度直接影响高炉的产量。 BF 中的热储备区温度与焦炭 (C + CO2 =2CO) 的 Boudouard 反应(溶液损失)的起始温度大致一致,这涉及强烈的吸热反应。 Boudouard 反应控制着 BF 内的整体反应。如果能够降低热储区的起始温度,则FeO-Fe还原反应的平衡浓度(FeO+CO=Fe+CO2)向更高的CO气体利用效率转移。从而提高了高炉顶部CO气体的利用效率,减少了还原剂的消耗。

较高的氧化铁还原率对于较高的高炉生产率是合乎需要的。在一项研究中,基于对氧化铁从 900 摄氏度到 1200 摄氏度还原的实验分析,有人提出还原的速率控制反应是碳的氧化。氧化铁的还原分两个阶段进行。在第一阶段,它从 Fe3O4 还原为 FeO,在第二阶段,它进一步从 FeO 还原为 Fe。第一次还原反应的速度比第二次反应快。在碳(C)还原FeO的最后阶段,由于铁铝石(FeO.SiO2)渣的形成,还原率进一步降低。 “还原延迟”现象尤其发生在铁料软化期间和之后。一项基于实验观察的研究证实,在高温(高于 1100 ℃)下,不含坚果焦的铁质炉料会出现“还原迟缓”现象,而在掺有坚果焦的铁质炉料中则没有观察到这种现象。对于较高的还原度,已发现坚果焦的尺寸与铁料的尺寸相当或较小

软化和熔化行为 – 矿石开始软化和熔化的区域称为粘性区。软化和熔化是物理现象,凝聚层行为的化学变化与凝聚层的位置、形状和气体流动有关,对高炉运行有重要影响。

较薄的内聚层对于高炉中较低的压降和更好的渗透性是需要的。这可以通过在软化和熔化之间具有较小温差的铁料来实现。也可以通过在铁料中混合坚果焦来改变内聚区的厚度。在一项研究中,通过将坚果焦与铁料混合进行高温实验,发现软化温度和熔化温度分别提高了 86 摄氏度和 15 摄氏度。软化和熔化温差被挤压了71℃,这表明与坚果焦混合的铁料形成了较薄的粘结区。

制造工艺