高铝渣高炉操作

高铝渣高炉作业

炼铁的高炉 (BF) 工艺是通过用焦炭还原含铁材料(烧结矿和/或球团矿和块矿)并通过熔剂的脉石材料生产液态铁(铁水)和液态矿渣的过程饲料原料。该过程是BF中发生的一系列化学反应的结果。脉石材料和焦灰与助熔材料熔化形成熔渣。熔渣与热金属的分离以液态进行。炉渣的熔点较低,并且比 HM 轻。在 BF 中,它的温度高于 HM。优质的HM需要优质的炉渣。

高炉渣主要含有二氧化硅 (SiO2)、氧化铝 (Al2O3)、石灰 (CaO) 和氧化镁 (MgO),以及少量的 FeO(氧化亚铁)、MnO(氧化锰)、TiO2(二氧化钛)、Na2O(氧化钠) )、K2O(氧化钾)和 S(硫)。高炉渣的成分对其物理化学特性有非常重要的影响,从而影响高炉的性能。液态渣的理化性质在很大程度上决定了高炉脱硫程度、高炉运行平稳、渣处理、焦炭消耗、高炉生产率和高炉质量。

由于一系列的还原反应,在高炉内部的不同区域产生了四种成分不同的炉渣。这四种渣,即初渣、炉渣、风口渣和终渣,分别产生于粘聚区、滴流区、滚道和炉缸。出钢好坏主要取决于终渣的液相线温度低,流动性好。

高炉中的炉渣流动性影响粘结区的软熔行为、由于滴液区的液体滞留而导致的炉下部渗透性、炉膛内的液体流动以及炉膛的排水能力。出铁口的炉渣。渣的流动性受渣的温度和组成的影响,后者受矿石脉石矿物和焦炭和煤粉的灰分材料的影响。渣成分中的CaO/SiO2比通常通过辅助材料调节到1.2~1.3的范围,以提高渣的流动性和脱硫能力。渣中的 Al2O3 浓度被认为是降低渣流动性的一个因素,为了避免铁和渣的聚集和炉下部透气性变差。

如果高炉中大量使用高Al2O3矿石,则会发生从正常渣系向Al2O3含量高达30%的新渣的偏离。此外,最近高炉的工艺变化,包括煤粉喷射 (PCI) 的增加,也增加了 Al2O3 的浓度。这些导致炉渣系统从硅酸盐基转变为铝酸盐基。炉渣是一种复杂的氧化物体系,其性质与成分有很大关系。已经进行了几项研究以确定高炉渣的物理化学性质。然而,这些研究大多是在Al2O3含量通常低于20%的低Al2O3高炉渣上进行的。

影响最大的渣性质是粘度、硫化物容量、碱容量和液相线温度。这些特性对整个高炉工艺有很大的影响。与高 Al2O3 熔渣相比,低 Al2O3 BF 熔渣(Al2O3 通常低于 15%)通常具有低粘度、高硫化物容量、低液相线温度以及更低的熔渣体积。高 Al2O3 渣的 Al2O3 含量通常超过 15%。遇到高 Al2O3 渣主要是因为铁矿石和烧结矿中的高 Al2O3/SiO2 比以及焦炭中的高灰分含量。这些炉渣非常粘稠。

在高炉炼铁的情况下,炉渣粘度是一个非常重要的物理特性,因为它会在很多方面影响炉子的运行。渣粘度是与反应动力学和最终渣的还原程度有关的传输特性。渣粘度还决定了渣-金属分离效率,进而决定了金属收率和除杂能力。在操作过程中,炉渣的粘度表明炉渣从炉中取出的难易程度,因此与工艺的能源需求和盈利能力有关。

炉渣的粘度影响透气性、传热以及SiO2、FeO等的还原。希望寻找即使在低温下也能提供良好流动性的炉渣体系。有几个关于高炉渣粘度的数据。但这些数据中的大部分主要是针对 Al2O3 在 10% 到 15% 范围内的低 Al2O3 渣。此外,这些粘度数据代表了高 CaO/SiO2 比的炉渣,以及在最终 BF 炉渣中不常见的大量添加剂,如 FeO、TiO2 和 Fe2O3 等。

高炉渣中Al2O3含量主要取决于输入材料主要是铁矿石的Al2O3含量。在铁矿石 Al2O3 含量低于 1% 的情况下,炉渣中的 Al2O3 含量几乎不会超过 10%。但在 Al2O3 含量为 2% 或更高的铁矿石中,将 BF 渣中的 Al2O3 含量提高到 20% 或更高。操作具有如此高 Al2O3 渣的高炉是相当困难的,需要与高炉操作员不同的技能,因为随着渣中 Al2O3 含量的增加,高炉操作存在诸如高炉中液体渣过多积聚等问题。炉膛和炉膛下部的压降增加。因此,在高炉运行过程中,应控制渣中Al2O3含量,保证渣的良好流动性,以保证出钢时具有良好的渗透性和排渣性。

高炉渣的粘度取决于成分和温度。低粘度不仅有助于通过影响液态渣中离子进出渣/金属反应界面的传输来控制反应速率,而且还确保熔炉的平稳运行。碱性氧化物的增加和高于渣液相线温度的温度都会降低粘度。在 CaO-MgO-SiO2-Al2O3 体系的情况下,虽然 Al2O3 和 SiO2 都增加了这些熔体的粘度,但它们的作用在摩尔基础上并不相等。前者对粘度的影响取决于炉渣的石灰含量。这是因为 Al3+ 离子只有与 Ca2+ 离子结合才能取代硅酸盐网络中的 Si4+ 离子以保持电中性。

BF 预计将生产 S 含量为 0.05% 或更少的 HM。因此,了解炉渣的脱硫能力,即 HM 与炉渣之间的 S 分配比,总是很有意义。已经表明,对于 Al2O3 含量非常接近 15% 或更少的炉渣,HM 和炉渣之间的 S 分配在 BF 中达到平衡。这些炉渣的液相线温度低于炉温,并且粘度也很低。这些条件有利于达到平衡。

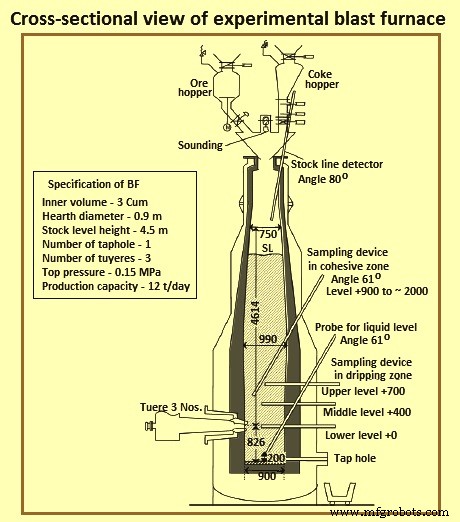

为系统评价炉渣中Al2O3浓度对高炉运行的影响,重点从炉渣角度对炉内各区排渣及高炉下部渗透率进行评价在日本实验高炉(图1)进行了高Al2O3渣(渣Al2O3 20%)操作实验。

图1实验高炉剖面图

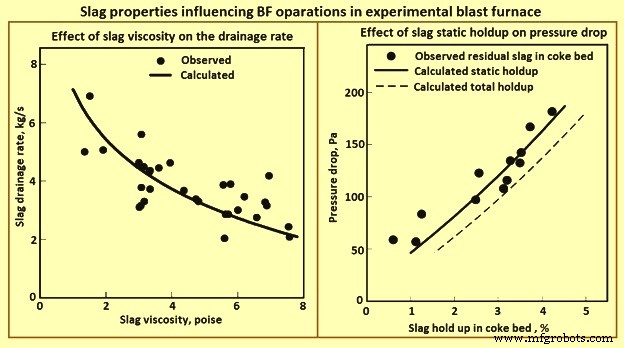

实验过程中的一些观察结果如图2所示。实验结果总结如下。

- 高炉炉缸排渣现象是一种以黏度为主的流化现象。随着炉渣粘度的增加,排渣速度降低。因此,为了在渣的高Al2O3含量下保持渣排出,例如,增加渣中的MgO浓度是有效的。此外,与渣粘度的影响相比,渣结晶温度对渣排出速率的影响相对较小。

- 随着熔渣中Al2O3浓度的增加,滴流区的压降增加。即使 CaO/SiO2 比增加,滴水区的压降也会增加。压降主要是受熔渣静态滞留的润湿性影响引起的,受滴渣粘度和结晶温度的影响不大。在高Al2O3浓度渣中,为了抑制滴流区压降的增加,通过降低CaO/SiO2比来降低滞留量是有效的。

- 由于烧结矿在高温下的渗透阻力指数,粘结区的渗透阻力受Al2O3浓度的影响。渗透阻力随着矿石中Al2O3浓度的增加而增加。例如,可以通过增加矿石中的MgO来抑制渗透阻力的增加。综合以上考虑,在高炉高Al2O3渣操作中,系统探讨和评价了渣流动性对炉内各区域的影响。因此,为了适当地保持渣的排水性和渗透性,已经确定增加渣中MgO并降低渣中CaO/SiO2比的BF渣设计是有效的。

图 2 影响 BF 操作的炉渣特性

高铝对炉渣的影响

高炉渣中的高Al2O3含量有许多不利影响。铁矿石中Al2O3的增加不仅影响烧结矿的强度,而且影响其在凝聚区的高温特性。渣中的Al2O3浓度被认为是降低渣流动性和提高液相线温度的因素。渣中高Al2O3的影响如下。

- 高 Al2O3 渣具有高粘度以保持恒定碱度(CaO/SiO2)。但随着碱性氧化物的增加和温度高于渣液相线温度,高Al2O3渣的粘度有所降低。

- 液态炉渣的粘度主要取决于其化学成分和温度。渣粘度是高炉工艺的一个重要工艺变量。炉渣的输送特性与反应动力学和最终炉渣的还原程度有关。低粘度有助于控制反应速率,因为它对液态渣中离子进出渣/金属界面的传输有影响。它还决定了渣金属分离效率、金属收率和除杂能力。它还可以确保熔炉的平稳运行。

- 高炉运行中,高炉炉缸排渣现象是一种以粘度为主的流化现象。渣的排出率随着渣粘度的增加而降低。

- 高Al2O3渣有较大的硅(Si)还原趋势和HM Si含量增加的趋势。这可能是由于 Si 的平衡浓度升高或根本没有达到平衡水平。

- HM的S含量随渣中Al2O3含量的增加而增加。因此,高 Al2O3 渣有助于降低脱硫效率。据观察,不仅金属和炉渣之间的 S 平衡分布受到不利影响,而且达到这种分布的速度也明显变慢。因此,高 Al2O3 熔渣吸收 S 的速度较慢,因为高炉内没有达到 S 平衡。

- 随着熔渣中Al2O3浓度的增加,滴流区的压降增加。即使 CaO/SiO2 比例增加,滴水区的压降也会增加。压降主要是受熔渣静滞留的润湿性影响引起的,受滴渣粘度和结晶温度影响不大。随着渣中Al2O3含量的增加,黏结区的渗透阻力增加。

稀释高铝影响的对策

渣中高 Al2O3 的劣化效应通过增加其 MgO 含量来抵消。为避免高炉下部铁和渣的堆积,降低高炉下部的渗透性,许多国家半经验地将渣中Al2O3浓度设定在16%左右的上限。

通过增加负载中的 MgO,可以抑制粘结区渗透阻力的增加。渣中 MgO 含量增加的物理效应与 Al2O3 的物理效应正好相反。 MgO 有助于在出钢期间保持炉膛良好的炉渣排放。随着高 Al2O3 渣中 MgO 含量的增加,对于给定的 Si 范围,HM 的 S 含量提高。这可能是由于高 MgO 渣的流动性较高。高 MgO 渣有利于 S 和 Si 的控制。降低炉渣碱度也有帮助。为抵消高炉高Al2O3渣运行的劣化影响,主要措施如下。

由于渣中 MgO 的增加提高了高 Al2O3 渣操作时的炉膛排放率,因此渣中的 MgO 应保持在高于最低水平的水平。渣中较高的MgO含量也提高了高炉凝聚区的渗透率。

为了抑制滴流区压降的增加,重要的是通过降低 CaO2/SiO2 比来降低渣滞留量。将熔渣中的熔渣CaO/SiO2比降低到1%左右,可以提高滴水区的渗透性。

降低炉渣中高 Al2O3 影响的另一种方法是通过在 BF 炉料中添加额外的造渣材料来稀释炉渣中的 Al2O3 水平以降低浓度。然而,这会导致更高的炉渣体积,并涉及更高的熔剂和焦炭率以及 BF 的生产率降低。这种方法只能作为偶尔的补救措施用于控制。

制造工艺