钢材的无损检测

钢材的无损检测

钢材的无损检测 (NDT) 是一组分析技术,用于评估钢材、部件或焊缝的性能,而不会对它们造成任何损坏。 NDT 技术用于检测和评估在设计操作条件下可能导致故障的内部和表面缺陷(例如缺陷、不连续性和缺陷等)。与钢材的其他部分相比,这些内部和表面缺陷可能是完整性较低的区域,或者可能包括存在裂纹、空隙和其他缺陷。 NDT 给出间接但有效的结果,根据定义,使测试对象适合其预期用途。

术语无损检测 (NDE)、无损检测 (NDI) 和无损评估 (NDE) 也用于这些测试技术。由于无损检测技术测试的钢材不会发生永久性变化,因此无损检测技术被认为对材料检测非常重要。 NDT 在产品评估、故障排除和研究方面节省了金钱和时间。

NDT 技术构成了非常专业的工作类型,起着至关重要的作用。这些技术需要高度专业化和合格的技术人员的服务,他们使用先进的设备和方法来评估钢部件难以或不可能用肉眼检查的区域。

NDT 技术用于检测制造和制造过程中的缺陷以及钢部件在使用过程中产生的缺陷。然而,通过无损检测检查一个组件是不可能检测出所有可能的缺陷的。此外,在无损检测中,检测到的不是缺陷,而是对材料产生的影响,例如物理性质的改变(对超声波的衰减或导电性等)。 NDT 技术不提供直接信息,而是提供需要解释的间接信息。有些无损检测技术比其他技术更直接、更准确。

有多种 NDT 技术可用于评估钢材、部件或焊缝。所有 NDT 技术都有几个共同的元素,包括以下内容。

- 存在某种探测能量来源或某种类型的探测介质。

- 存在一定会导致探测介质发生变化或改变的不连续性。

- 有一些方法可以检测到变化。

- 有一些指示变化的方法。

- 有一些方法可以观察和/或记录此指示,以便做出解释。

NDT 技术对给定应用的适用性是通过考虑上述要素来确定的。探测能量或探测介质的来源应适用于测试对象和检测所寻求的缺陷或不连续性。如果存在,缺陷或不连续性将能够以某种方式修改或改变探测介质。一旦改变,就会有一些方法可以检测到这些改变。不连续性对探测介质的这些变化将形成一些指示或以其他方式记录。最后,需要对该指示进行审查,以便对其进行解释并对不连续性进行分类。

已经开发了许多 NDT 技术,每一种技术都有优点和局限性,使其或多或少适用于给定的应用。由于 NDT 技术种类繁多,因此选择能够提供必要结果的技术非常重要。也可以应用不同 NDT 技术的组合来确保材料或组件适合使用。

钢材和部件的无损检测方法有很多种。用于评估钢材、部件或焊缝的更常见的 NDT 方法是 (i) 目视检查,(ii) 染料渗透检查,(iii) 磁粉检测,(iv) 射线检测,(v) 超声波检测, (vi) 涡流检测。

目视检查

目视检查是最常见、初级、廉价和最古老的 NDT 检查形式。它依靠肉眼检测表面缺陷,不需要任何特殊的检测设备(放大镜等简单的辅助工具除外),可以更快速、更经济地完成。然而,由于目视检查的主观性,检查结果的可变性很常见。肉眼看不到的缺陷也无法通过肉眼检测出来。目视检查的三个基本要求是 (i) 良好的视力,以便能够看到正在寻找的不连续性,(ii) 良好的照明,正确的光线类型很重要,以及 (iii) 经验,能够识别不连续性。

染料渗透检测

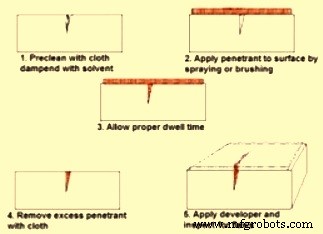

在染料渗透检测方法中,染料渗透剂用于通过渗透介质在对比背景下的“渗出”来检测表面缺陷。将渗透染料涂在待测钢材的预清洁表面上,并在毛细作用将其吸引到任何表面缺陷时放置一段规定的时间(停留时间)。然后去除多余的渗透剂并应用显影剂。显影剂逆转毛细作用并从缺陷中吸取渗透剂。由此产生的指示揭示了缺陷的存在,因此可以直观地看到缺陷,并且技术人员可以观察和评估缺陷。染料渗透检测方法见图1。

图 1 染料渗透检测

染料渗透剂有两种分类方法,即(i)根据产生的指示类型,和(ii)去除方法。染料渗透测试结果也以两种方式显示,可见和荧光。当在良好的白光条件下观察时,可见渗透剂类型会在白色显影剂背景下产生粗体红线或应变指示。当在紫外光下观察时,荧光渗透剂会产生绿色荧光指示。由于人眼比可见指示更容易感知荧光指示,因此荧光渗透检测的使用处于更敏感的测试中。

渗透剂分类的第二种方法是基于从测试表面去除过量渗透剂的方式。渗透剂可以水洗、溶剂去除或后乳化。可水洗渗透剂含有一种乳化剂,可以使用低压喷水冲洗掉渗透剂。溶剂去除渗透剂需要溶剂从测试表面去除多余的渗透剂。通过在渗透剂停留时间后添加乳化剂来去除乳化后的渗透剂。

该工艺简单、通用且具有成本效益,并且可以通过使用亮色或荧光染料进一步增强。唯一的缺点是只能检测表面缺陷。

磁粉检测

磁粉检测用于定位铁磁材料(如钢)中的表面和轻微的亚表面不连续性或缺陷。磁化零件中存在的此类缺陷会导致磁场(通量)离开零件。如果将磁性颗粒施加到该表面上,它们将被漏磁固定在适当的位置,以提供视觉指示。虽然可以使用几种不同的磁粉测试方法,但它们都依赖于相同的一般原理。这是一个非常简单且具有成本效益的过程。

磁粉测试是通过将磁粉施加到测试表面而在待测部件中产生磁场来进行的。该过程可以在现场使用便携式磁轭或在商店使用磁力台进行。工作台更适合大量工作。

钢的磁粉检测通常使用某种类型的电磁铁进行。电磁铁依赖于与任何电导体相关的磁场的原理。交流电 (AC) 或直流电 (DC) 均可用于感应磁场。由于“趋肤效应”,交流电产生的磁场在测试对象表面最强。 AC 还在物体表面提供更大的粒子流动性,使其能够自由移动以定位漏磁区域,即使物体表面可能是不规则的。直流感应磁场具有更强的穿透力,可用于检测近地表不连续性。

射线检测

射线探伤是一种基于使用穿过钢材的短波长电磁辐射的技术。传统的射线照相方法是在测试对象的射线照相胶片上进行永久记录以检测缺陷的过程。它是通过将测试对象暴露于来自辐射源的电产生的 X 射线或伽马射线来完成的。来自源的辐射穿过物体并记录在射线照相胶片上。胶片经过处理,并且经过处理的胶片(射线照片)由能够根据适用的规范和标准检测缺陷和异常的合格技术人员进行查看。

该技术使用的原理是,具有减小厚度或材料密度较低区域的钢制物体允许更多的辐射通过,因此吸收的辐射更少。辐射穿过材料后到达胶片,在射线照片上形成阴影图像。低吸收区域(熔渣、空隙和孔隙)在射线照片上显示为暗区,而高吸收区(致密夹杂物)在射线照片上显示为亮区。

该方法容易检测到的次表面不连续性是空隙、缺陷、金属和非金属夹杂物以及裂纹。

射线照相检测的最新进展是数字射线照相,它不需要使用昂贵的胶片和显影设备。

超声波检测

超声波检测(UT)是一种利用高于人类听觉范围的高频声波(超声波)来测量钢材的几何和物理性能的检测方法。该方法使用电产生的声波穿透钢物体以检测缺陷。然后在 CRT(阴极射线管)屏幕上显示和记录声波反射、折射和吸收以供解释。这个过程需要更多的技能和经验才能提供准确的解释。

UT 的主要好处之一是它被认为是真正的体积测试。它不仅能够确定缺陷的长度和位置,还可以为操作员提供有关发现的缺陷类型的信息。 UT 的主要优点是它只需要访问被测材料的一侧。另一个重要的优势是 UT 可以检测到关键的平面不连续性,例如开裂和不完全融合。 UT 对垂直于声束的不连续性最为敏感。由于可以使用各种光束角度,UT 可以检测层压、不完全熔合和裂纹,这些裂纹的定向方式无法通过射线照相检测进行检测。 UT具有深度穿透能力。

包括相控阵和三维(3D)技术在内的UT设备的进步极大地提高了UT对各类无损检测工作的灵活性和适应性。

涡流检测

在涡流检测 (ET) 中,承载交流电流的线圈放置在靠近样品表面或围绕样品的位置。线圈中的电流在靠近表面的样品中产生循环涡流,这些涡流又通过互感应影响线圈中的电流。试样中的缺陷和材料变化会影响涡流的强度。因此,缺陷的存在是通过励磁线圈中的电变化来测量的。电压和相位的变化都可以测量,但一些更简单的仪器只能测量电压的变化。

产生的涡流强度取决于试样的导电性、试样的磁导率、试样和线圈之间的间隔距离、励磁线圈中使用的交流频率、线圈和试样的尺寸以及存在的缺陷。 ET 测试的大部分成功取决于分离这些变量的影响。大多数涡流仪器需要在一组试样上进行校准,并且缺陷敏感性可能非常高。

涡流检测技术用于裂纹检测、材料厚度测量、涂层厚度测量和电导率测量,用于材料识别、热损伤检测、表层深度确定、鞍形磨损、点蚀、横向开裂、冻胀、裂痕、凹痕、热处理监测、快速分拣小部件的缺陷、尺寸变化或材料变化。

涡流是检测腐蚀损坏和其他损坏的有用工具,这些损坏会导致管道(例如热交换器和锅炉管)壁中的材料变薄。涡流法对表面和近表面缺陷非常好,对小裂纹和其他缺陷很敏感,并且只需要很少的零件准备。它仅限于使用在导电材料上,探针可以接触到表面。

制造工艺