富氧燃烧及其在加热炉中的应用

富氧燃烧及其在加热炉中的应用

钢铁再加热是一个能源密集型过程,需要在加热炉内均匀分布温度。从历史上看,换热器已被用于预热燃烧空气,从而节约能源。最近的创新包括富氧 (O2) 和再生燃烧器的使用,它提供比换热器更高的预热空气温度。除非使用特殊设备,否则这些过程存在设备老化、能源效率随时间降低、维护成本高以及随着空气预热温度升高而增加 NOx 排放等局限性。

燃烧的启动和维持需要三件事。这些是燃料、氧气和足够的点火能量。如果燃料和氧气可以无限制地相遇和反应,则燃烧过程的效率最高。但在供暖实践中,除了有效燃烧外,热量的传递也是需要考虑的实际问题。

用于燃烧的普通空气除氧气外还含有氮气 (N2) 和氩气 (Ar)。在空气燃料燃烧器中,燃烧器火焰中含有来自燃烧空气的氮气。大量的燃料能量用于加热这种氮气。热氮通过烟囱离开,造成能量损失。因此,空气不能为燃烧和传热提供最佳条件。氮吸收的热量要么被浪费,要么被回收以达到节能目的。当今最好的再热炉空燃加热系统,每吨钢至少需要310 M Cal才能达到轧制钢材的合适温度。

从历史上看,富氧燃烧的主要用途是焊接和切割金属,尤其是钢,因为富氧燃料允许的火焰温度高于空气燃料火焰所能达到的温度。引入用于钢铁再加热的创新氧燃料燃烧器技术(使用 100% 氧气)是相对较新的现象。氧燃料燃烧的概念是亚伯拉罕于 1982 年在提供富含二氧化碳 (CO2) 的烟气的背景下提出的。由于潜在的好处,阿贡国家实验室 (ANL) 开展了一些研究活动,包括对该主题的技术经济研究和中试规模研究。

氧气——燃料是指用工业级氧气完全代替空气作为氧化剂来源进行燃烧的做法。工业级氧气被定义为液态氧供应气化成气体或现场产生的氧气。液氧供应的纯度通常超过 99.99%,而现场产生的氧气纯度通常在 90% 至 93% 的范围内。使用现场产生的氧气的优点是成本较低,因为产品不需要液化或运输,并且在较低压力下输送,以最大限度地减少电力消耗。在有炼钢空分装置的综合钢厂中,可以从空分装置通过管道提供高纯度氧气(99.99%)。

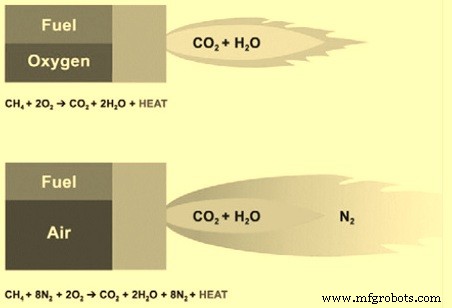

当使用工业级氧气避免使用氮气时,例如氧气燃料燃烧,那么不仅燃烧本身更有效,而且热传递也更有效。氧燃料燃烧以多种方式影响燃烧过程。第一个明显的结果是由于废气量减少而提高了热效率,这一结果对于所有类型的氧气燃料燃烧器都是基本且有效的。此外,高辐射燃烧产物 CO2 和 H2O 在炉内气氛中的浓度增加。对于加热操作,如果燃料含有硫,这两个因素会导致更高的加热速率、节省燃料、更低的 CO2 和 NOx 排放以及更低的 SOx 排放。图 1 显示了氧气 - 燃料和空气 - 燃料的燃烧过程。

图 1 氧气 - 燃料和空气 - 燃料燃烧过程

发现氧燃料燃烧在许多方面与空气燃烧不同,包括降低火焰温度和延迟火焰点火。氧气 - 燃料燃烧的许多影响可以通过 CO2 和 N2 之间的气体特性差异来解释,CO2 和 N2 分别是氧气 - 燃料和空气中的主要稀释气体。 CO2 具有与 N2 不同的特性,这会影响传热和燃烧反应动力学。下面描述了这种差异。

- 密度 - CO2 的分子量为 44,而 N2 的分子量为 28,因此在氧气燃料燃烧中烟气的密度更高。

- 热容量 - CO2 的热容量高于 N2。

- 扩散率 - CO2 中的氧扩散率是 N2 中的 0.8 倍。

- 炉气的辐射特性:-氧气 - 燃料燃烧具有较高的 CO2 和 H2O 水平,两者都具有高排放功率。

与空气燃料相比,氧气燃料导致钢铁产品的加热效率更高、速度更快。氧气燃料的热效率约为 80%,而空气燃料的效率约为 40% 至 60%。使用氧气燃料可以提高生产率并减少将钢铁产品加热到所需温度的燃料消耗。使用氧气燃料还可以提高温度均匀性并减少对环境的排放。

用工业级氧气代替空气的一般优点是用空气带入燃烧过程的氮含量几乎或完全消除。燃烧中氮气的减少允许更高的火焰温度和燃烧效率,因为较低的燃烧气体体积减少了从火焰中吸收并损失到排气中的热量。富氧燃料燃烧时,会产生主要由二氧化碳和水组成的气体。

氧燃料燃烧的热传递的特点是由于高发射率(火焰中 CO2 和 H2O 的浓度相当高)而导致的相当大的局部传递和减少的火焰体积,这首先导致将其能量传递给负载的能力增强,其次是额外的增益在能源效率方面。

对于连续加热操作,也可以在炉子入口处以较高温度经济地操作再加热炉。这进一步增加了再加热炉的可能生产量。据观察,氧燃料燃烧的能源效率与配备高度预热燃烧空气设备的再加热炉相当甚至更好。因此,与空气燃料燃烧相比,使用富氧燃料的好处如下。

- 与空气燃料燃烧相比,全氧燃料可显着增加可用热量(输入的总能量减去废气中的能量损失)。可用热量的增加与能源消耗的减少直接相关。

- 可用燃烧热的增加意味着更少的热量散失到废气中,并且更大比例的总能量输入留在了熔炉中做功。因此,当可用热量增加时,做恒定功所需的总能量输入量就会减少。

- 提高加热速率可提高产量。产量增加的实际限制取决于负载吸收热量的能力以及负载受热的时间和温度。各种全氧燃料装置的经验是,在大多数操作中,产品吞吐量可以在不增加炉温设定点的情况下增加,但那些已经达到设定温度斜坡限制的再加热炉除外。除了增加可用热量外,更高的氧燃料火焰温度和燃烧气体的辐射势对加热能力和生产率产生积极影响。

- 由于辐射传热依赖于从源到接收器到四次方的温差,因此富氧燃烧导致火焰对负载辐射势能的大幅增加。富氧燃料的燃烧产物也是更好的辐射传热源。这是因为大部分空气燃料燃烧产物是氮气,它不像构成氧气燃料燃烧产物的二氧化碳和水蒸气那样有效的辐射传热机制。

- 减少熔炉排放 - 使用全氧燃料时,废气量大大减少。氧燃料的总排气量通常比空气燃料的总排气量少 70% 到 90%。使用富氧燃料最明显的结果是降低了燃料消耗。随着燃料消耗的减少,CO2 的排放量在给定的时间内或每单位加热的负载内都会降低。氧燃料燃烧可显着降低燃烧产物中氮的分压,从而降低形成 NOx 的可能性,即使在火焰温度升高时也是如此。

- 烟气中污染物浓度更高,分离更容易

- 烟气主要是二氧化碳,适合封存

除了上面提到的好处之外,与其他提高效率的方法(如换热器或排放控制设备)相比,使用富氧燃料燃烧的选择有时会导致较低的资本投资。氧气 - 燃料燃烧允许所有安装管道和流动系统紧凑,无需回热或再生热回收单元。它还大大减小了燃烧器、熔炉和烟气管道的物理尺寸,并且不需要电动通风风扇。也避免了助燃空气鼓风机和相关的低频噪音问题。此外,在某些情况下,由于更好的控制和更短的加热时间,改用全氧燃料燃烧可以减少水垢损失。

与空气燃料火焰相比,全氧燃料火焰的温度更高,体积和长度更短。在设计用于钢再热应用的全氧燃烧器系统时,需要考虑全氧的火焰特性。通常,钢加热要求均匀的温度分布,以避免产品局部过热或过热。富氧燃烧器的类型和位置取决于炉子的类型和火焰与钢材的接近程度。

虽然对效率有很大好处,但在设计燃烧控制系统时,含氧燃料的少量燃烧产物需要特别注意。燃烧比的适当控制对于钢铁加热过程至关重要,因为燃烧产物构成加热气氛并最终影响氧化皮形成的速率和类型。在空气-燃料燃烧系统中,与空气一起进入燃烧过程的大量氮气提供了一个阻尼器或安全系数,以防止空气燃料比的变化。使用全氧燃料时,该阻尼器几乎可以完全消除。这意味着氧气燃料比的百分比变化与氧气燃料相比,对加热炉气氛的影响比空气燃料的变化更大。

使用富氧燃料改变炉内气氛对结垢没有不利影响,并且在某些情况下已被证明是有益的。燃烧产物中较高的 CO2 和 H2O 分压提供了更有效的热传递机制,从而提高了加热速率,从而减少了结垢的时间因素。此外,空气燃料和氧气燃料的比较表明,水垢形成的特征随着氧气燃料的变化而变化。钢材表面形成的氧化皮层比空气燃料燃烧形成的氧化皮层更薄。水垢特性发生变化的原因被认为是氧燃料气氛迅速产生薄而致密的氧化层,阻止了进一步的氧化和水垢的形成。

无焰氧气——燃料燃烧

近年来,已经采用了“无焰氧燃料燃烧”。该表达式传达了燃烧类型的视觉方面,即火焰不再是肉眼可见的或人眼不易察觉的。另一种描述可能是燃烧在时间和空间上是“扩展的”——它以大体积散布,这就是为什么有时将其称为“体积燃烧”。这样的火焰温度均匀且较低,但含有相同的能量。

在无焰氧燃料燃烧中,火焰被热炉气稀释。这降低了火焰温度以避免产生热 NOx 并实现钢的更均匀加热。

在无焰氧燃料中,燃料和氧化剂的混合物通过火焰体积均匀反应,反应速率由反应物的分压及其温度控制。无焰氧燃料燃烧器有效地将燃烧气体分散在整个熔炉中,即使安装的燃烧器数量有限,也能确保更有效和更均匀地加热材料 - 分散的火焰仍然包含相同数量的能量,但分布在更大的体积上.较低的火焰温度大大减少了低 NOx 的形成。从全球变暖的角度来看,低 NOx 排放也很重要; NO2 具有所谓的全球变暖潜势,几乎是 CO2 的 300 倍。此外,使用低热值燃料也是可行的,这是最近得到强调的,例如使用高炉炉顶煤气。

氧气 - 燃料燃烧器一直是强大和紧凑的,新一代无焰氧气 - 燃料燃烧器保持其紧凑的设计,以方便更换已安装的氧气 - 燃料燃烧器并轻松改造空气 - 燃料装置。此外,无焰氧燃料燃烧不仅增加了更多优势,而且开辟了新的应用领域,所有这些都有助于显着降低对环境的影响。

在已经实施富氧燃烧技术的钢厂中,取得了以下成果。

- 将加热炉的生产能力提高到 50 %

- 最多可节省 50 % 的燃料消耗

- 将二氧化碳排放量减少 50 %

- 减少氮氧化物排放量

- 减少再加热过程中的水垢损失

- 对钢材表面质量没有负面影响

- 对钢的温度均匀性有积极影响

- 更容易实现控制系统建议的理想加热曲线

- 炉烟囱排放的烟雾较少,大大改善了工厂环境。

制造工艺