铁矿石选矿工艺

铁矿石选矿工艺

铁是地壳中丰富的元素,在沉积岩中平均含量为 2% 至 3%,在玄武岩和辉长岩中平均含量为 8.5%。由于铁存在于许多地区,它的价值相对较低,因此矿床必须具有高百分比的金属才能被视为矿石品位。通常,矿床必须含有至少 25% 的铁才能被认为具有经济可采性。

超过 300 种矿物含有铁,但有五种矿物是铁矿石的主要来源。它们是 (i) 磁铁矿 (Fe3O4)、(ii) 赤铁矿 (Fe2O3)、(iii) 针铁矿 (Fe2O3.H2O)、(iv) 菱铁矿 (FeCO3) 和 (v) 黄铁矿 (FeS2)。铁矿石开采需要对矿石进行钻孔、爆破、破碎、筛选和混合。

破碎和筛分是矿石生产设施不可或缺的一部分。破碎通常涉及在带有振动筛的闭路循环中运行的初级破碎机和二级破碎机。设备的选择很大程度上取决于矿石的脆性。大多数高品位矿石的筛分操作都是干式的,除非通过脱泥可以有效提升细粉部分。

铁矿石通常属于以下三个类别之一,即 (i) 直接运输或高品位矿石,其中含有足够的铁可以直接装入炼铁炉,并且可能只需要破碎、筛选和混合,(ii) 相关低品位商业矿石出现在可同时开采的高品位矿石周围,需要通过洗涤进行轻微升级以增加其铁含量,(iii) 需要大量破碎、研磨和浓缩以生产可接受的精矿的低品位矿石。属于这三类的铁矿石具有完全不同的加工要求。为了获得均匀的产品,通常将不同品位、成分和大小的矿石混合在一起。

关于铁矿石的选矿一词包括所有用于加工矿石的方法,以改善其化学、物理和冶金特性,使其成为炼铁炉更理想的进料。这些方法包括破碎和研磨、洗涤、过滤、分选、分级、重力浓缩、磁选、浮选以及附聚。选矿作业会产生两种产品,即(i)精矿和(ii)尾矿(废物),被丢弃。

粉碎和研磨

选矿从破碎和研磨以及提取矿石的湿法或干法分类开始,为进一步提高矿石铁含量的活动做准备。破碎和研磨是一个多阶段的过程,可以使用干或湿矿石进料。根据矿石硬度,使用二、三、有时四级破碎,将矿石运行 (ROM) 减少到所需的进料尺寸。初级和二级破碎通常由旋回破碎机或圆锥破碎机进行。除非矿石非常柔软,否则颚式破碎机很少有能力或耐用性用作初级破碎装置。三级破碎到 25 毫米的顶部尺寸通常是由短头破碎机在带有筛子的闭路循环中运行。通常在矿场进行初级破碎、二级破碎和筛分。

破碎和研磨的资本投资和运营成本是巨大的。因此,经济因素在确定这些设备的使用以及为进一步选矿而对矿石进行破碎和研磨的程度方面起着重要作用。其他重要因素包括矿石的价值浓度、矿物学、硬度和水分含量。

在初始破碎之后,细磨将矿石颗粒降低至细粉的稠度(325 目,0.44 微米)。研磨回路的选择取决于待研磨矿石的密度和硬度。尽管棒磨机或球磨机的使用非常普遍,但一些设施使用自生或半自生研磨系统。自磨利用矿石本身的粗块作为研磨机中的研磨介质。半自生操作使用金属球和/或金属棒来补充矿块的研磨作用。自磨最适合含有一些硬质材料的弱胶结矿石。自磨的好处是资本和劳动密集程度较低。半自磨消除了对二次破碎回路的需要。这种方法也消除了传统磨床的主要维护成本——杆和球磨损。

棒磨机通常设计为将负 35 毫米进料正常研磨至负 3 目。它们是长径比为 1.5 到 2.0 的滚磨机。研磨介质是直径达 100 毫米的钢棒。矿石被湿磨,固体含量约为 68% 至 80%。产品粒度受进料速度、棒料特性、磨机速度、浆料密度和粘度的综合控制。

球磨机是铁矿石细磨的主要手段。它们是类似于棒磨机的滚磨机,但通常具有较小的长径比,最高可达 1.5。研磨介质是钢球而不是棒。研磨效率受分级效率和磨机运行参数如磨机速度、介质加入量、浆料密度和粘度的影响很大。

卵石磨也用于细磨。它们与球磨机相似,只是它们装的是 25 毫米到 100 毫米的鹅卵石而不是钢球。它们的主要优点是不需要钢研磨介质,并且磨机衬板磨损减少。但是,它们通常具有很高的功耗。

在每个研磨单元操作之间,水力旋流器用于对粗颗粒和细颗粒进行分类。粗颗粒返回研磨机以进一步减小尺寸。泥浆形式的磨碎矿石被泵送到下一个选矿步骤。如果被研磨的矿石用于浮选活动,则通常在此阶段将过程中使用的化学试剂添加到矿浆中。

浮选

浮选对精矿(小于 100 目)铁矿石有效。浮选过程取决于这样一个事实,即添加到细磨铁矿石的水悬浮液中的某些试剂选择性地导致氧化铁矿物或脉石颗粒表现出对空气的亲和力。具有这种附着于气泡并通过悬浮液的亲和力的矿物质作为泡沫产品从悬浮液中除去。浮选活动成功的重要因素包括粒度的均匀性,使用与矿石相容的试剂,以及不干扰试剂附着在矿石或气泡上的水条件。

浮选中常用的化学试剂有以下四种。

- 捕集剂/胺 - 它们是添加的试剂以诱导对空气的优先亲和力。它们会导致浮选槽中的固体颗粒和气泡粘附。

- 起泡剂 - 它们是添加以形成稳定的气泡或泡沫的物质。它们用于通过降低表面张力来稳定气泡,从而通过从细胞顶部撇去收集有价值的材料。

- 消泡剂 - 它们与浮选槽中的颗粒表面发生反应,以防止材料残留在泡沫中。相反,材料会作为尾矿落到底部。

- 其他物质 - 它们是为了控制目的而添加的,例如调节 pH 值,或者为了更好地分散或絮凝,被称为改性剂、分散剂和抑制剂。

当用化学试剂调节矿石以进行浮选时,重要的因素包括试剂在矿浆中的充分混合和分散,试剂与所有相关矿石颗粒之间的反复接触,以及与试剂和矿石颗粒发生接触的时间产生所需的反应。

试剂可以多种形式添加,包括固体、不混溶的液体、乳液和水溶液。试剂的浓度通常在调节过程中受到严格控制。添加过多的试剂会延缓反应并降低效率。

目前的趋势是开发更大、更节能的浮选槽。将含有磨碎矿石、浮选试剂和水的纸浆送入浮选槽。通常,10 到 14 个电池从粗略机到清扫机以一系列方式排列。粗选机用于从脉石中粗略分离含铁金属矿物(值)。清除剂从纸浆中回收少量剩余价值。随着价值的去除,纸浆从较粗糙的细胞移动到清除剂。从粗选和扫选单元中的泡沫中回收的精矿被送到清洗单元,以生产最终的含铁金属精矿。

浮选捕收剂有两种一般类型,即 (i) 阴离子和 (ii) 阳离子。阴离子捕收剂在溶液中离子化,使得活性物质(附着在带正电的矿物表面的物质)带负电。反之,阳离子浮选捕收剂中的活性离子物种带正电。

阴离子浮选的主要应用是将含铁矿物从脉石材料中浮选出来。最常用的捕收剂是脂肪酸或石油磺酸盐。燃料油通常与捕收剂一起添加,以促进小于约 10 微米的氧化铁颗粒的回收。相反,阳离子浮选用于将脉石从精细研磨的原矿中浮出,并从一些精矿中去除少量脉石材料。阳离子捕收剂为脂肪族伯胺或二胺、β-胺或醚胺,一般为醋酸盐形式。

浮选槽产生的废物从尾矿溢流堰收集。根据泡沫的等级,将其回收以进一步回收铁单元或作为尾料排放。尾矿含有剩余的脉石、未回收的铁矿物、化学试剂和工艺废水。通常,尾矿在进入尾矿库之前会进入浓缩机。浆料的固体含量在 30% 到 60% 之间变化。浓缩后,尾矿被泵送到一个蓄水池,固体被回收用于进一步选矿以收集剩余价值,澄清水返回破碎和研磨过程。在尾矿池中,固体从悬浮液中沉淀出来,液体成分被循环到磨机中。浮选所用化学试剂一般附着在尾矿颗粒上,留在尾矿库中。

增稠/过滤

增稠剂用于从浆状精矿和废浆(尾矿)中去除大部分液体。浓缩技术通常用于铁矿石生产的两个阶段,它们是 (i) 浓缩精矿以降低水分含量并回收水,以及 (ii) 浓缩尾矿浆以回收水。设施通常同时使用多种增稠剂。

通常,铁矿石操作使用配备有耙动机构的连续浓缩机来去除固体。几种不同的耙子通常用于增稠剂。当浓缩物被浓缩时,来自浓缩器(浓缩物)的底流被收集并在陶瓷盘真空过滤器中进一步处理。过滤器从浓缩物中去除大部分剩余的水。在增稠过程中去除的液体成分可能含有浮选试剂和/或溶解和悬浮的矿物产品。液体通常被循环到一个收集池中,以便在研磨机中重复使用。当浓缩物增稠时,将这些操作产生的固体材料作为最终浓缩物收集起来,用于附聚和进一步加工。浓缩后的尾矿被排放到尾矿库。

重力浓度

重选被广泛用于赤铁矿的选矿。该技术用于悬浮和运输较轻的脉石,使其远离较重的有价值矿物。这种分离过程主要基于材料比重和被分离颗粒大小的差异。如果颗粒大小不同,则尽管密度不同,但值可能与脉石材料(尾矿)一起被删除。由于这个潜在的问题,必须使用分级机(例如筛子和水力旋流器)来保持粒度均匀。历史上三种重力分离方法已用于铁矿石,即 (i) 洗涤、(ii) 跳汰和 (iii) 重介质分离器。螺旋和赖克特锥是另外两种重力分离方法。

重力浓缩产生的废物是由粗粒和细粒颗粒形式的脉石和工艺用水组成的尾矿。这种材料作为浆料被泵送到尾矿池。浆料的固体含量随每次操作而变化,范围在 30% 至 60% 之间。在尾矿池中进行固体分离后,尾矿水可以回收或排放。

洗涤

洗涤是最简单的铁矿石浓缩过程,它利用含铁矿物的高比重和相对粗糙的尺寸将它们与更细、更轻、硅质脉石(主要是石英和粘土矿物)分离。通过在一个或两个阶段中将矿石破碎至小于 50 毫米的尺寸来准备用于洗涤的矿石。破碎的矿石被送入伐木机。桨叶对矿石的强烈搅拌(类似于现代搅拌机)与逆流水相结合,有效地交换并去除细二氧化硅,留下粗的富含铁的残留产品。洗木机溢流通常在耙式或螺旋分级机中后退,以回收额外的细铁。一些洗选厂在一个或两个阶段使用螺旋分级机,而对含有最少量粘性粘土脉石的矿石没有原木洗选机。有时也使用各种受阻沉降分级机来回收细铁。

跳汰

跳汰是一种比简单洗涤更复杂的选矿形式,用于需要破碎以分解富含脉石的层的更坚硬的矿石。用于铁矿石选矿的跳汰机基本上是水平筛网,可承载约 150 毫米至 250 毫米深的矿床。矿石在一端进料,并通过水的脉动作用分层,水的脉冲作用可能是由摆动泵引起的,也可能是跳汰筛本身的物理上下运动引起的。当矿石沿着甲板向下移动时,脉冲使较轻的颗粒能够到达床的顶部,而较重的富含铁的颗粒则沿着底部分离。两种产品在跳汰机末端分离,较轻的颗粒在卸料堰顶部,铁精矿在底部。铁矿石夹具对 1 mm 至 25 m 的颗粒效果最佳。

重介质分离

重介质分离装置在 1950 年代被开发出来,作为一种更有效的替代跳汰机来提质铁矿石。重介质分离过程根据沉浮原理进行。使用水中的细(负 200 目)硅铁悬浮液来产生比重约为 3.0 的流体介质。比重约为 2.6 的富二氧化硅颗粒漂浮在这种介质的表面上,而比重超过 4.0 的更致密和更重的铁矿石颗粒沉降到底部。选矿粗矿的常规介质是硅铁,其中硅含量为 15%,铁含量为 85%。含64%~85%细磨硅铁的水悬浮液比重为2.2~3.6。

粗矿(加 9 毫米)的分离容器通常是螺旋分级机、耙式分级机或转鼓。细于 9 毫米和粗于 3 毫米的矿石可以在重介质旋流器中分离,其中高重力加速重铁矿石颗粒的沉降。精细研磨的磁铁矿用于构成旋风分离器的重介质,而不是硅铁。尽管磁铁矿的比重较低,但旋风分离器的动力学产生了所需的密度和介质流动性。此外,磁铁矿的成本远低于研磨硅铁。

介质硅铁和磁铁矿从水槽中洗涤出来,并在配备洗涤槽和喷水器的细筛上漂浮产品,并通过磁选机从洗涤水中回收并循环使用。

螺旋

该螺旋线最初是为处理海滩沙子而开发的,用于铁矿石浓缩以处理负 6 目(3.36 毫米)至 100 目(0.149 毫米)的矿石。低于 100 目的效率会迅速下降,并且螺旋对更精细的材料无效。螺旋通常在 25 % 到 30 % 固体的纸浆密度下运行。

螺旋管广泛用于从商业矿石类型中补充回收细铁,是拉布拉多槽镜面赤铁矿和可磨细不超过20目即可释放的类似矿石的主要选矿设备。

螺旋浓缩器是流膜分离装置。一般操作是在倾斜表面上连续重力层流向下流动。分离机制涉及初级和次级流动模式。初级流实质上是在重力作用下沿螺旋槽向下流动的浆液。次要流动模式是径向穿过槽的。在此,包含较高密度颗粒的最上层流体层远离中心移动,而较高密度颗粒的最下层浓缩层朝向中心移动。螺旋需要在螺旋下方的各个点添加水,以帮助清洗铁矿石,即从稠密的矿石中运走轻脉石。可调节洗涤水量及其沿螺旋槽向下的分布,以满足操作要求。点控制通过有效地将水以最有效的角度引导到流动的纸浆中,从而最大限度地减少总用水量。

螺旋选矿机是一个弯底槽,以螺旋的形式围绕垂直轴缠绕。当在顶部喂入铁矿石和脉石的浆液时,密度较小的脉石更容易被水悬浮,比铁矿物获得更大的切向速度,并向螺旋槽的外缘迁移。沿内缘添加的洗涤水有助于洗去较轻的脉石。几圈后,沿着内缘形成一条铁矿带,而脉石则向外缘形成一条带。端口沿内缘隔开,以收集和去除铁矿物质。

矸石留在螺旋中并在底部排出。

赖克特锥

Reichert 锥体的主要优点是能够有效回收细至约 325 目的重矿物,比在螺旋中可达到的细。单个 Reichert 锥的处理能力高达每小时 100 吨,可有效用于回收镜面赤铁矿细粉。

Reichert 锥体是一种流动薄膜浓缩器。较致密的颗粒集中在具有约60重量%固体含量的浆液流动膜的底部。分离机制是致密颗粒的受阻沉降和细颗粒的间隙滴流的组合。 Reichert 装置中的分离元件是一个向内倾斜的 1.9 m 直径圆锥体。进料浆均匀分布在锥体周边。当纸浆通过重力流向中心时,细颗粒和重颗粒集中在底部,并通过靠近锥体顶点的环形槽被去除。尾矿流过槽并在锥体的顶点或中心收集。由于这种分离过程的效率相对较低,因此在单个堆叠的锥体排列中重复多次以提高回收率。一般情况下,初级分离锥生产最高品位的精矿。

磁分离

磁选通常用于将天然磁性铁矿石(磁铁矿)从各种磁性较小或非磁性的材料中分离出来。由于赤铁矿只有弱磁性,在磁选过程中,相当一部分被选矿的铁单元损失为尾矿。

磁选可在干燥或潮湿环境中进行。湿式系统更为常见。铁矿石的磁选可分为低强度或高强度。低强度分离器使用 1000 到 3000 高斯之间的磁场。低强度技术通常用于磁铁矿,是一种廉价且有效的分离方法。低强度方法仅捕获高磁性材料(磁铁矿)。高强度分离器采用高达 20,000 高斯的场强。该方法用于从非磁性或磁性较低的脉石材料中分离弱磁性铁矿物(赤铁矿)。确定使用哪种类型的磁选机系统的其他重要因素包括粒度和矿浆进料的固体含量。

使用了几种类型的磁分离技术。这些在下面描述。

- 干湿两用低强度磁分离 (LIMS)

- 高梯度磁分离 (HGMS)

- 湿式高强度磁分离 (WHIMS)

- 用于处理弱磁性矿石的辊式磁选机

- 用于浓缩干矿石的感应辊磁选 (IRMS)

使用的其他机构包括磁轮、感应辊分离器、交叉带分离器和环式分离器。

通常,磁分离涉及三个分离阶段。这些是 (i) 精轧,(ii) 清洁/粗加工,和 (iii) 精加工。每个阶段都使用多个串联的滚筒来提高分离效率。由于在早期分离中去除了过大的颗粒,每个连续的阶段都对更细的颗粒起作用。 Cobbers 处理较大的颗粒(9 毫米)并拒绝大约 40% 的饲料作为尾巴。低强度干式分离有时用于分离过程的结块阶段。清洁剂或清除剂作用于 48 目(0.32 毫米)范围内的颗粒,仅去除 10% 至 15% 的饲料作为尾料。最后,整理机对小于 100 目(0.149 毫米)的矿石颗粒进行处理,并去除剩余的 5% 脉石。这是由于该阶段饲料的高度浓缩性。

低强度湿法工艺通常涉及使用永磁体的输送机和转鼓分离器,主要用于尺寸为 9 毫米或更小的矿石颗粒。在这个过程中,矿石通过输送机送入分离器,磁铁矿颗粒被吸引并保持在滚筒的侧面,直到它们被带出磁场并转移到适当的精矿接收器。非磁性或磁性较低的脉石材料保留下来并被送往尾矿池。在某些操作中,会串联设置多个滚筒以最大限度地提高回收率。

高强度湿式分离器通过使用作为顺磁性颗粒收集点的成形铁片矩阵产生高磁场梯度。这些形状可能包括球、棒、槽板、膨胀金属和纤维。

此类作业产生的主要废物是由粗粒和细粒颗粒形式的脉石组成的尾矿,以及湿法分离时的废水浆液。来自干法分离的颗粒废物也可以制成浆状。在浓缩机或沉淀池中分离出固体后,固体被送到尾矿库,液体成分可以循环到磨机中,如果水质符合标准,则可以排放。

湿式高强度磁分离 (WHIMS) 是为回收非磁性铁单元而开发的,它们可以有效地应用于从 10 目(2 毫米)到 500 目的宽粒度范围,具体取决于所使用的基质。 WHIMS 应用包括从天然矿粉中回收铁、螺旋精矿的升级以及从尾矿中回收赤铁矿。在湿式高强度磁分离 (WHIMS) 中,电磁体产生非常高强度的磁场,该磁场被施加到由钢球、间隔开槽板、钢丝绒或膨胀金属片组成的基体上。矩阵包含在高强度磁体之间旋转的环形环中。将铁矿石浆液引入现场中基质的位置。在脉石被冲刷通过时,在基质周围形成的高磁梯度保持赤铁矿。赤铁矿精矿随着基质移出磁场而释放和排出。

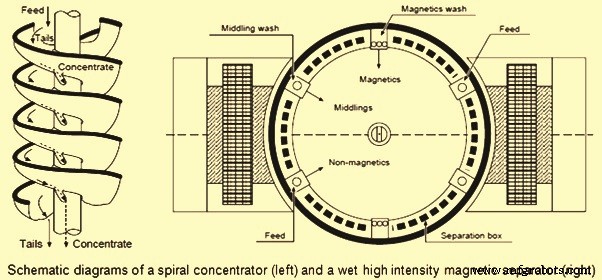

图1为螺旋和WHIMS示意图。

图1示意图a螺旋和WHIMS

制造工艺