了解电弧炉炼钢操作

了解电弧炉炼钢操作

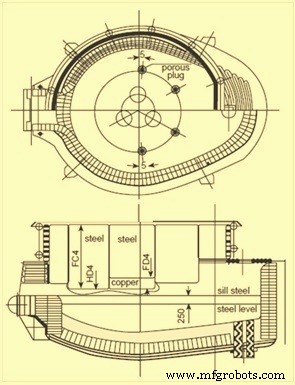

电弧炉(EAF)炼钢技术已有一百多年的历史。尽管 De Laval 于 1892 年为熔炼和精炼铁的电炉申请了专利,而 Herult 在 1888 年至 1892 年间展示了铁合金的电弧熔炼,但第一台用于炼钢的工业电弧炉在 1900 年才投入使用。发展迅速,从 1910 年到 1920 年,产量增长了十倍,1920 年产量超过 50 万吨,尽管这仍然只占当时全球钢铁产量的很小比例。最初,电弧炉炼钢是为使用固体形式的原料(如废钢和铁合金)生产特殊等级的钢而开发的。固体材料首先通过直接电弧熔化进行熔化,通过添加适当的助熔剂进行精炼,然后进行进一步加工。图 1 为电弧炉的典型平面图和剖面图

图 1 电弧炉的典型平面图和剖面图

电弧炉的容量从几吨到多达 400 吨不等,一个炼钢车间可以有一个炉子,也可以有三个或四个。简而言之,这些熔炉通过石墨电极向废钢料施加交流电流来熔化钢。它需要大量的电力。熔化过程涉及在短时间内使用大量能源,在某些情况下,该过程会导致电网干扰。这些干扰通常被描述为“闪烁”(电压的短暂不规则性,长度为 50 -60 Hz 周期的一小部分)和“谐波”(倾向于以重复 50-60 Hz 周期的模式发生的不规则性) .直到大约 30 到 35 年前,超过 3 小时的分接时间相当普遍,并且特定功率使用量通常远远超过 700 千瓦时/吨,几乎是热力学要求 (350-370 千瓦时/吨) 的两倍。

电弧炉作为批量熔化工艺运行,生产批量钢水。电弧炉操作循环称为出钢到出钢循环或炉次,由以下部分组成:(i) 炉子装料,(ii) 熔化阶段,(iii) 精炼阶段,(iv) 排渣操作,(v) 出钢钢水和熔炉周转。

在现代电弧炉中,点到点时间通常少于 60 分钟。一些双壳炉操作正在实现 35 到 40 分钟的出钢时间。

炉子装料

在电弧炉中生产热量的第一步是选择要制造的钢种。废料场中的废料桶准备满足该等级规范的要求。准备装料用的废料桶是一项重要的操作,不仅是为了确保适当的化学熔炼,而且也是为了确保良好的熔炼条件。废料必须根据尺寸和密度分层放入桶中,以促进炉膛内钢液池的快速形成,同时保护侧壁和屋顶免受电弧辐射。其他考虑因素包括最大限度地减少可能破坏电极的废料塌陷,并确保大块的重废料不会直接位于燃烧器端口的前面,从而导致火焰被吹回水冷面板上。

装料可以包括石灰和碳,或者这些可以在加热过程中注入熔炉。许多地方的做法是在废料桶中添加一些石灰和碳,并通过注入这些材料来补充。

电弧炉中的新热量始于废钢的装料。炉顶和电极被升起并摆动到炉子的一侧,以便装料起重机可以移动并将一整桶废料放在炉子上。桶底通常为蛤壳式设计。桶通过收回桶底部的两个部分打开,废料落入熔炉。装料起重机卸下废料桶,将炉顶和电极摆回炉子上方的位置。

生产一炉钢所需的废钢装料桶的数量主要取决于废钢的密度和熔炉的体积。现代熔炉的设计目的是使用最少的回充。这是有利的,因为充电时间是死时间(炉子没有通电,因此不会熔化)。最小化死区时间有助于最大化 EAF 的生产率。此外,每次打开炉顶都会损失大约 10 -20 kWh/ton 的能量。在许多熔炉中,每炉 2 到 3 桶废钢的目的是通过废钢的混合来满足这一要求。一些操作实现了单桶充电。对于 DRI(直接还原铁)或 HBI(热压块铁),通常在料斗的帮助下进行连续装料。也可以通过“Consteel”或竖炉实现废钢的连续装料。

熔化阶段

电弧炉充电后,炉顶和电极下降以在废料上产生电弧。这开始了热量的熔化阶段。熔化阶段是电弧炉操作的核心。

电弧炉是一种高效的熔炼设备,现代设计基于其熔炼能力的最大化。通过向炉内部提供能量来进行熔化。这种能量可以是电能或化学能。电能通过石墨电极提供,通常在熔化阶段有很大的贡献。最初,选择中间电压抽头,直到电极钻入废料中。通常,轻质废料被放置在装料的顶部以加速钻孔。大约 15% 的废料在钻孔的初始阶段(包括几分钟)被熔化。此后,电极充分穿透废料,然后使用长弧(高压)抽头,而不必担心对屋顶造成辐射损坏。长电弧最大限度地向废钢传递电能,并在炉膛内形成钢液池。

在此阶段开始时,电弧不稳定且不稳定。观察到电流的大幅波动,伴随着电极的快速移动。随着熔炉环境升温,电弧稳定。一旦熔池形成,电弧就变得相当稳定,平均输入功率增加。

化学能通过许多来源提供,包括氧气燃料燃烧器和氧气枪。富氧燃烧器使用氧气 (O2) 或富氧空气燃烧燃料气体。热量通过火焰辐射和燃烧热产物的对流传递给废料。热量通过传导在废料中传递。较大的废料块比较小的废料块需要更长的时间才能融化到熔池中。在某些情况下,O2 通过消耗性管道喷枪注入以切割较大的废料。

一旦在熔炉中产生熔池,通常将 O2 直接喷入熔池中。这种 O2 会与镀液中的几种元素发生反应,例如铝 (Al)、硅 (Si)、锰 (Mn)、磷 (P)、碳 (C) 和铁 (Fe) 等。这些反应本质上是放热的,并且提供额外的能量,从而有助于废料的熔化。形成的金属氧化物进入炉渣。浴中 O2 与 C 的反应产生一氧化碳 (CO),如果有足够的 O2,一氧化碳 (CO) 在炉中燃烧,和/或通过直接抽空系统排出,在该系统中燃烧并输送到污染控制系统。在熔解结束时也会进行 O2 喷枪,以将熔池 C 水平降低到出钢时所需的水平。

在熔化足够的废料以容纳第二次装料后,重复装料过程。一旦最终的废料被熔化,炉壁就会暴露在电弧的强烈辐射下。结果,电压将被降低。或者,泡沫渣的产生允许电弧被掩埋,从而保护炉壳。此外,大量能量保留在炉渣中并转移到熔池中,从而提高了电弧炉的能源效率。

一旦最终的废料完全熔化,就达到了平熔池条件。此时,通常取浴温和浴样。熔池化学分析使熔炉操作员能够确定精炼过程中需要吹入的 O2 量。此时,操作人员也开始安排出钢时添加铁合金。数量在精炼期后最终确定。

提炼阶段

在精炼阶段,从钢中去除Al、Si、Mn、C、P和硫(S)。达到平熔池条件后,在熔化阶段之后进行精炼操作。

精炼反应取决于 O2 的可用性。在精炼过程中要去除的元素对 O2 的亲和力高于 C 对 O2 的亲和力。因此,O2 优先与这些元素反应形成氧化物,这些氧化物会浮出并进入熔渣中。在现代电弧炉中,使用液态钢的热尾和从先前加热中保留的炉渣运行,O2 几乎在整个加热期间都被吹入熔池中。因此,一些熔化和精炼操作同时发生。

炉料中的 P 和 S 含量高于钢中要求的含量(根据规范),将被去除。通常有利于去除P的条件与去除S所必需的条件相反。因此,一旦这些元素进入渣相,就可以恢复到钢中。

熔渣中的 P 保留量取决于熔池温度、熔渣碱度和熔渣中的 FeO 含量。在较高的温度或较低的 FeO 水平下,P 从熔渣中恢复到熔池中。 P脱除通常在炉中尽早进行。热脚跟练习对于去除 P 非常有益,因为 O2 可以在温度非常低的情况下被喷入浴中。在加热开始时,炉渣还含有高含量的 FeO,这是从先前的加热中带走的,因此有助于去除 P。高的炉渣碱度(CaO/SiO2 比)也有利于 P 的去除,但需要注意不要用石灰浸透炉渣。这会导致炉渣粘度增加,进而降低炉渣的有效性。有时添加萤石 (CaF2) 以帮助流化炉渣。用惰性气体搅拌浴也是有益的,因为它更新了熔渣/金属界面,从而改善了反应动力学。一般来说,如果特定钢种要求低 P 水平,则选择废钢以在熔炼时提供低水平。渣中P与熔池中P的分配范围通常为5~15。一般在电弧炉中P减少20%~50%。

硫主要以溶解在炉渣中的硫化物形式除去。熔渣和金属之间的 S 分配取决于熔渣的化学性质,并且在钢氧化水平较低的情况下受到青睐。在 EAF 中去除 S 是很困难的,尤其是在熔池氧化水平相当高的现代实践中。在 EAF 操作中,分区比一般在 3 到 5 之间。通常在炼钢的还原阶段进行脱硫更有效。这意味着在出钢前(形成铝酸钙渣)和钢包炉操作期间进行脱硫。对于浴液中 O2 活性低得多的还原条件,S 的分配比可以达到 20 到 100 之间。

控制镀液中的金属成分对于满足钢的规格要求很重要。通常,电弧炉操作者将这些成分的浓度设定在低于最终产品规定的水平。 O2 与 Al、Si 和 Mn 反应形成金属氧化物,它们是熔渣的组成部分。这些金属倾向于在 C 之前与 O2 反应。它们还与 FeO 反应,导致在浴中回收 Fe 单元。下面的等式给出了一个例子。

Mn + FeO =MnO + Fe

镀液中的 Mn 通常降低到 0.06% 左右。

浴中 C 与 O2 的反应生成 CO 很重要,因为它为浴提供了更便宜的能量形式,并执行了几个重要的精炼反应。在现代 EAF 中,O2 与 C 的组合可以为熔炉提供大约 30% 到 40% 的净热输入。 CO 的演化对于渣起泡非常重要。再加上基本的炉渣,CO 气泡被困在炉渣中,导致其起泡并帮助掩埋电弧。这大大提高了热效率,即使在实现平熔池之后,也可以使熔炉在高电弧电压下运行。

溶解气体,尤其是氢气 (H2) 和氮气 (N2),是钢铁制造商关注的问题。电弧的掩埋还有助于防止 N2 暴露在电弧中,从而分解并进入钢中。如果 CO 在钢浴中析出,则有助于从钢中去除 N2 和 H2。在出钢前,钢中的 N2 含量可低至 50 ppm。底部出料有利于保持低 N2 水平,因为出料速度快并且可以保持紧密的出料流。钢中的高 O2 电位有利于低 N2 水平,并且应该打开热量而不是杀死热量。在 1600 摄氏度时,N2 在纯铁中的最大溶解度为 450 ppm。通常,出钢时钢中的 N2 含量范围约为 80 至 100 ppm。脱碳也有利于H2的去除。研究表明,以每小时 1% 的速度脱碳可以在 10 分钟内将钢中的 H2 含量从 8 ppm 降低到 2 ppm。

在精炼结束时,进行浴温测量和浴样。如果温度太低,可以给浴缸通电。在钢包炉内进行温度调节的现代炼钢车间,低温不是大问题。

除渣操作

进行除渣操作以从炉中除去以炉渣形式存在的杂质。在熔化和精炼操作过程中,熔池中的一些不需要的元素被氧化并进入熔渣中。尽可能早地在加热过程中将尽可能多的 P 去除到炉渣中是有利的。炉子后倾,炉渣通过渣门倒出炉外。去渣消除了P返还的可能。

在炉渣发泡操作过程中,C 被注入炉渣中,在那里它将 FeO 还原为金属 Fe,并在此过程中产生有助于使炉渣发泡的 CO。如果在这一步操作之前没有去除高P渣,通常会发生P反转。在渣起泡过程中,渣可能会溢出电弧炉的门槛水平并流出渣门。

电弧炉渣的典型成分是 CaO -45 % 到 58 %、SiO2 – 5 % 到 15 %、FeO- 10 % 到 28 %、MgO 5% 到 8% 和 MnO – 2 % 到 5 %。除此之外还有含有 CaF2、S 和 P。

钢水出钢

一旦在熔炉中达到所需的钢成分和温度,就打开出钢口,倾斜熔炉,将钢倒入浇注钢包中,转移到二次炼钢单元。在出钢过程中,根据熔池分析和所需钢种添加铁合金。在进一步加工之前,将脱氧剂添加到钢中以降低 O2 含量。常用的脱氧剂有铝、硅铁和硅锰。在制造 C 钢加热时,目标是尽量减少夹渣。出钢时新建渣盖。对于钢包炉操作,铝酸钙渣是控制 S 的良好选择。出钢时在钢包中添加造渣化合物,以便在转移到钢包炉之前形成渣盖。

熔炉周转

熔炉周转时间是从完成出钢到熔炉准备好为下一次加热装料之间的时间。在此期间,将电极和炉顶升起,并检查炉衬是否有耐火材料损坏。如有必要,对炉膛、渣线、出铁口和出铁口进行维修。在炉底出钢的情况下,出钢口充满沙子。使用喷补混合物的整体耐火材料对熔炉进行维修。电弧炉中水冷板的使用增加,减少了炉次之间的修补或修整要求。在许多炼钢车间,定期(2 至 6 周)用备用炉底更换炉底。更换后的炉底维护是离线进行的。这减少了 EAF 的断电时间并最大限度地提高了炉子的生产率。熔炉周转时间通常是分接头到分接头循环中最大的死区时间(断电)周期。随着熔炉实践的进步,在一些最近安装的熔炉中,这一时间已从 20 分钟缩短到不到 5 分钟。

电弧炉的热平衡

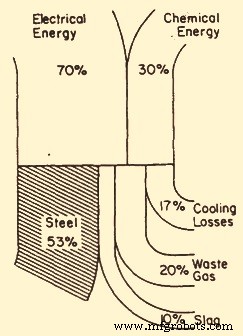

熔化废钢所需的理论最小值为 300 kWh/吨。为了提供高于 1520 摄氏度熔点的过热度,需要额外的能量,对于典型的出炉温度要求,所需的总理论能量通常在 350 到 370 kWh/ton 的范围内。然而,电弧炉炼钢效率在 51% 到 64% 之间,因此现代熔炉的总等效能量输入通常在 550 到 700 千瓦时/吨之间。这种能量可以以电能的形式提供,通过来自各种燃料源的富氧燃烧器,以及通过化学反应提供。能源分配高度依赖于当地的材料和消耗品成本,并且是特定熔炼车间操作所独有的。典型的电弧炉热平衡图见图2。

图 2 典型的电弧炉热平衡图

能源消耗在很大程度上取决于个人操作,并且从一个商店到另一个商店有很大差异。原材料成分、功率输入率和操作实践(例如后燃烧、废料预热)等因素会极大地影响能量平衡。在使用大量进料碳或高碳进料的 EAF 操作中,由于大量未燃烧的一氧化碳,废气中所含的高达 60% 的能量可能会产生热量。在电弧炉中回收这种能量可以将能量输入增加 8% 到 10%。因此,在评估给定熔炉操作的能量平衡时,考虑这些因素非常重要。

制造工艺